一种用于天然气的气液分离装置的制作方法

- 国知局

- 2024-07-29 10:31:26

本技术涉及天然气脱水设备领域,特别涉及一种用于天然气的气液分离装置。

背景技术:

1、在天然气采集后需要对天然气进行气液分离,使天然气携带的水分与天然气分离,目前,对天然气中直径大于50um的液态水滴进行分离主要采用重力沉降、丝网捕集及聚结分离等方式的分离设备,在对直径小于50um的液态水滴进行分离时,需在分离设备后端再布设精细化分离设备,以保证天然气的洁净度。

2、但是,由于精细化分离设备需要对直径小于50um的液态水滴进行冷凝,处理过程较为缓慢,如果直接通入混合有直径大于50um的液态水滴天然气,会导致设备的处理效率变低,因此只能将分离直径小于50um的液滴的分离设备和分离直径大于50um的液滴的分离设备分开布设,以此提高气液分离效率,致使天然气的气液分离流程存在设备布设数量多、分离流程长和分离效率低的问题。

3、因此,目前亟需要一种技术方案,以解决现有的天然气气液分离设备无法同时分离天然气中直径小于50um的液滴和直径大于50um的液滴,导致天然气的气液分离流程存在设备布设数量多、分离流程长和分离效率低的技术问题。

技术实现思路

1、本实用新型的目的在于:针对现有的天然气气液分离设备无法同时分离天然气中直径小于50um的液滴和直径大于50um的液滴,导致天然气的气液分离流程存在设备布设数量多、分离流程长和分离效率低的技术问题,提供了一种用于天然气的气液分离装置。

2、为了实现上述目的,本实用新型采用的技术方案为:

3、一种用于天然气的气液分离装置,包括装置本体,所述装置本体内部设置圆柱状的分离腔,所述分离腔内设置倒锥筒,所述倒锥筒的顶部设置为气体入口、底部设置为气体出口;所述分离腔的侧壁设置进气口和排气口,所述进气口位于所述倒锥筒以上,所述排气口位于所述倒锥筒以下;所述进气口的进气方向与所述分离腔的侧壁相切;所述排气口与所述分离腔的底壁间隔设置。

4、本实用新型的一种用于天然气的气液分离装置,在装置本体内设置圆柱状的分离腔,在分离腔内设置倒锥筒,分离腔的侧壁设置进气口和排气口,进气口位于倒锥筒以上,排气口位于倒锥筒以下,并使进气口的进气方向与分离腔的侧壁相切,气体以与分离腔侧壁相切的方向进入分离腔内后,气体沿着分离腔的侧壁旋转,由于排气口设置在分离腔下部位置,且位于倒锥筒以下,旋转的气体通过倒锥筒顶部气体入口进入倒锥筒内,由于倒锥筒向下的直径逐渐减小,气体在倒锥筒内加速旋转,形成涡旋流,气体从倒锥筒底部的气体出口排出后,在离心力、拖曳力和重力的共同作用下,直径较小的液滴向分离腔的外壁侧移动,形成连续相,最终在重力的作用下落入分离腔底部空间被收集,而气体从排气口排出,从而实现对气体中含有的直径小于50um的液滴和直径大于50um的液滴同时进行分离。

5、作为本实用新型的优选方案,所述分离腔内设置与所述排气口连通的排气管道,所述排气管道沿所述分离腔的径向设置。排气管道沿着分离腔的径向设置,在分离腔的中部吸取气体排出,避免液体进入排气口内。

6、作为本实用新型的优选方案,所述排气管道的端部设置弯头,所述弯头设置吸气口,所述吸气口朝向所述分离腔的底壁设置。弯头上设置的吸气口朝向分离腔的底壁,液滴在重力作用下朝向底壁运动,排气的方向和液滴的坠落方向相反,进一步避免液体进入排气口中。

7、作为本实用新型的优选方案,所述分离腔内设置与所述进气口连通的进气管道,所述进气管道与所述分离腔的侧壁贴合。分离腔内设置进气管道,通过进气管道对进入分离腔的气体的初始方向进行导向,进气管道与分离腔的侧壁贴合,使进入分离腔中的气体沿着分离腔的侧壁运动。

8、作为本实用新型的优选方案,所述进气管道包括弯管,所述弯管的出气段与所述分离腔的侧壁相切。进气管道为弯管,弯管的一端与进入口连通,另一端的外壁与分离腔的内壁贴合相切,使弯管排出的气体沿着分离腔的侧壁旋转。

9、作为本实用新型的优选方案,所述分离腔内设置滤水捕集板,所述滤水捕集板位于所述排气口和所述气体出口之间,所述滤水捕集板与所述气体出口间隔设置,所述滤水捕集板设置若干贯穿的通孔。设置滤水捕集板,当气体中携带的液滴穿过滤水捕集板上的通孔时,液体被滤水捕集板截留并汇聚成大液滴,在重力作业下滴落到分离腔的底部,而气体从排气口排出分离腔。

10、作为本实用新型的优选方案,所述滤水捕集板的中部设置圆锥形的凸起部,所述凸起部与所述气体出口上下对应。设置圆锥形的凸起部,使旋转的气流撞击凸起部进行分散,分散后的气流使液体更容易与气体分离。

11、作为本实用新型的优选方案,所述气体出口在所述滤水捕集板上的投影位于所述凸起部范围内。使气体出口排出的气体均能够撞击凸起部,更好对气体起到分散的作用。

12、作为本实用新型的优选方案,所述分离腔的底壁被构造为弧形凹面,所述弧形凹面的最低处设置贯穿所述装置本体的排液口,所述排液口连接排液管道。分离腔的底部为弧形凹面,在弧形凹面的最低处设置贯穿装置本体的排液口,液体在重力作用下易于聚集在弧形凹面的最底处,通过排液管道及时排出分离腔。

13、作为本实用新型的优选方案,所述倒锥筒与所述分离腔的侧壁可拆卸连接。分离腔的侧壁上设置有环形凸起,倒锥筒的侧壁与环形凸起抵接固定,使倒锥筒易于安装和拆卸。

14、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

15、1、本实用新型的一种用于天然气的气液分离装置,在装置本体内设置圆柱状的分离腔,在分离腔内设置倒锥筒,分离腔的侧壁设置进气口和排气口,进气口位于倒锥筒以上,排气口位于倒锥筒以下,并使进气口的进气方向与分离腔的侧壁相切,气体以与分离腔侧壁相切的方向进入分离腔内后,气体沿着分离腔的侧壁旋转,由于排气口设置在分离腔下部位置,且位于倒锥筒以下,旋转的气体通过倒锥筒顶部气体入口进入倒锥筒内,由于倒锥筒向下的直径逐渐减小,气体在倒锥筒内加速旋转,形成涡旋流,气体从倒锥筒底部的气体出口排出后,在离心力、拖曳力和重力的共同作用下,直径较小的液滴向分离腔的外壁侧移动,形成连续相,最终在重力的作用下落入分离腔底部空间被收集,而气体从排气口排出,从而实现对气体中含有的直径小于50um的液滴和直径大于50um的液滴同时进行分离。

16、2、本实用新型的一种用于天然气的气液分离装置,结构简单,使用方便,进入分离腔中的气体被分离腔的侧壁所导向旋转,旋转的气流经过倒锥筒形成涡旋流,在重力离心力、拖曳力和重力的共同作用下,使大直径和小直径的液滴均能够与气体分离,减少了设备的布设数量,提高了气液分离效率,具有良好的经济价值和实用价值。

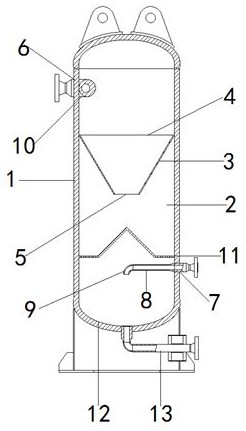

技术特征:1.一种用于天然气的气液分离装置,其特征在于,包括装置本体(1),所述装置本体(1)内部设置圆柱状的分离腔(2),所述分离腔(2)内设置倒锥筒(3),所述倒锥筒(3)的顶部设置为气体入口(4)、底部设置为气体出口(5);所述分离腔(2)的侧壁设置进气口(6)和排气口(7),所述进气口(6)位于所述倒锥筒(3)以上,所述排气口(7)位于所述倒锥筒(3)以下;所述进气口(6)的进气方向与所述分离腔(2)的侧壁相切;所述排气口(7)与所述分离腔(2)的底壁间隔设置。

2.如权利要求1所述的一种用于天然气的气液分离装置,其特征在于,所述分离腔(2)内设置与所述排气口(7)连通的排气管道(8),所述排气管道(8)沿所述分离腔(2)的径向设置。

3.如权利要求2所述的一种用于天然气的气液分离装置,其特征在于,所述排气管道(8)的端部设置弯头(9),所述弯头(9)设置吸气口,所述吸气口朝向所述分离腔(2)的底壁设置。

4.如权利要求1所述的一种用于天然气的气液分离装置,其特征在于,所述分离腔(2)内设置与所述进气口(6)连通的进气管道(10),所述进气管道(10)与所述分离腔(2)的侧壁贴合。

5.如权利要求4所述的一种用于天然气的气液分离装置,其特征在于,所述进气管道(10)包括弯管,所述弯管的出气段与所述分离腔(2)的侧壁相切。

6.如权利要求1所述的一种用于天然气的气液分离装置,其特征在于,所述分离腔(2)内设置滤水捕集板(11),所述滤水捕集板(11)位于所述排气口(7)和所述气体出口(5)之间,所述滤水捕集板(11)与所述气体出口(5)间隔设置,所述滤水捕集板(11)设置若干贯穿的通孔(111)。

7.如权利要求6所述的一种用于天然气的气液分离装置,其特征在于,所述滤水捕集板(11)的中部设置圆锥形的凸起部(112),所述凸起部(112)与所述气体出口(5)上下对应。

8.如权利要求7所述的一种用于天然气的气液分离装置,其特征在于,所述气体出口(5)在所述滤水捕集板(11)上的投影位于所述凸起部(112)范围内。

9.如权利要求1所述的一种用于天然气的气液分离装置,其特征在于,所述分离腔(2)的底壁被构造为弧形凹面(12),所述弧形凹面(12)的最低处设置贯穿所述装置本体(1)的排液口,所述排液口连接排液管道(13)。

10.如权利要求1所述的一种用于天然气的气液分离装置,其特征在于,所述倒锥筒(3)与所述分离腔(2)的侧壁可拆卸连接。

技术总结本技术涉及天然气脱水设备领域,特别涉及一种用于天然气的气液分离装置,包括装置本体,所述装置本体内部设置圆柱状的分离腔,所述分离腔内设置倒锥筒,所述倒锥筒的顶部设置为气体入口、底部设置为气体出口;所述分离腔的侧壁设置进气口和排气口,所述进气口位于所述倒锥筒以上,所述排气口位于所述倒锥筒以下;所述进气口的进气方向与所述分离腔的侧壁相切;所述排气口与所述分离腔的底壁间隔设置;进入分离腔中的气体被分离腔的侧壁所导向旋转,旋转的气流经过倒锥筒形成涡旋流,在重力离心力、拖曳力和重力的共同作用下,使大直径和小直径的液滴均能够与气体分离,减少了设备的布设数量,提高了气液分离效率。技术研发人员:彭敏维,郑飞受保护的技术使用者:四川烨晶化工装备有限公司技术研发日:20231117技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/132351.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表