一种渣油加氢处理装置和方法与流程

- 国知局

- 2024-07-29 10:33:50

本发明属于渣油加氢,具体涉及一种渣油加氢处理装置和方法。

背景技术:

1、渣油是原油中最重的组分,占原油比例通常在40~60%,其性质显著劣于沸程更低的瓦斯油等馏分。渣油组成复杂,平均分子量大,黏度高,密度大,含有大量的金属、硫、氮、胶质、沥青质等有害元素和非理想组分,加工难度非常大。

2、随着原油资源的不断紧缺以及对高品质油品需求的不断增加,石化企业对性质较差的渣油的加工量逐年增加,对渣油的加工技术也越来越重视。

3、固定床渣油加氢装置运行周期一般只有1年左右,运行时间较短,与炼厂检修周期不同步,造成了巨大的经济损失。造成固定床渣油加氢装置运行周期短的原因主要有:(1)渣油中含有较高的fe、ca、垢物、机械杂质等,易造成反应器压降快速增加,一旦压降达到上限装置就必须进行停工处理;(2)炼厂为提高渣油加氢反应深度,将渣油中氮和残炭脱到更低水平,降低下游催化裂化装置生焦量,一般控制后端装填脱氮脱残炭催化剂的反应器温度比前段加氢预处理区的温度高10-20℃,因此深度加氢区催化剂失活较快。

4、cn103059927a公开了一种重质油品的加氢处理方法,将重质油品和氢气依次引入串联的多个加氢反应器中,并与该多个加氢反应器中的多个加氢催化剂床层接触,依照所述重质油品的流向,所述反应器包括第一加氢反应器、第二加氢反应器和位于所述第二反应器之后的后续加氢反应器,当第一个加氢反应器内的压降达到压降上限或者反应器内形成热点时,将所述重质油品和氢气直接从第二加氢反应器引入,依次流经第二加氢反应器及后续反应器。

5、cn112210401b公开了一种串联可轮换渣油加氢处理—催化裂化组合工艺方案及系统,设置n个加氢预处理反应器,将渣油原料和至少部分催化裂化柴油馏分油与氢气混合后依次经过串联设置的n-1个加氢预处理反应器和加氢处理反应器,第n个加氢预处理反应器作为非在线预处理反应器备用。当第一个加氢预处理反应器压降上升到压降设计上限或催化剂活性低于要求时,切出第一个加氢预处理反应器,将第n个反应器串联使用,以此类推,维持加氢预处理反应器压降在指标范围内,保持加氢活性及延长运转时间。但该方法存在两点缺点:1、始终有一台加氢预处理反应器未被使用,降低了反应器及内装催化剂的利用率,增加了投资成本;2、随着装置的运转,加氢处理反应内脱硫剂、脱残炭剂催化剂活性必然降低,通过该方法无法解决后部催化剂活性降低的问题。

6、cn110684557b公开了一种渣油加氢处理方法和系统,该方法包括:(1)将含有渣油的原料和氢气引入第一加氢保护反应器中进行第一加氢保护反应,得到第一反应产物;将蜡油原料和氢气引入第二加氢保护反应器中进行第二加氢保护反应,得到第二反应产物;将所得第一反应产物和第二反应产物引入后续加氢处理反应器中进行加氢处理反应;(2)当第一加氢保护反应器中的加氢保护催化剂需要更换时,将第一加氢保护反应器切出,将含有渣油的原料和氢气也引入第二加氢保护反应器;(3)当第一加氢保护反应器中的加氢保护催化剂进行更换后,将蜡油原料和氢气引入第一加氢保护反应器。该发明能充分利用加氢保护剂反应器的空间,提高原料处理量。但该方法存在两点缺点:1、适用的原料有局限,必须是重质油与相对轻质的油共同加工,才能保证两个加氢保护反应器在不同时间段切出;2、随着装置的运转,后面几个加氢处理反应内脱硫剂、脱残炭剂催化剂活性必然降低,通过该方法无法解决后部催化剂活性降低的问题。

7、现有技术中,当第一反应器床层压降达到压降上限时,通过将重质油品和氢气引入第二加氢反应器来延长装置运行,解决了因第一反应器床层压降达到压降上限而停工的问题,原料直接进入二反后,二反压降很快也会达到上限;另外,后面的深度加氢区催化剂失活后,也必须进行停工,无法在线换剂。

技术实现思路

1、本发明的目的在于提供一种渣油加氢处理装置,该装置具备反应器在线切出和催化剂在线更换功能,可有效解决加氢预处理区床层压降达到压降上限和深度加氢区催化剂失活等带来的运行周期短的问题,实现渣油加氢装置长周期运行。

2、本发明的目的还在于提供一种渣油加氢处理方法。

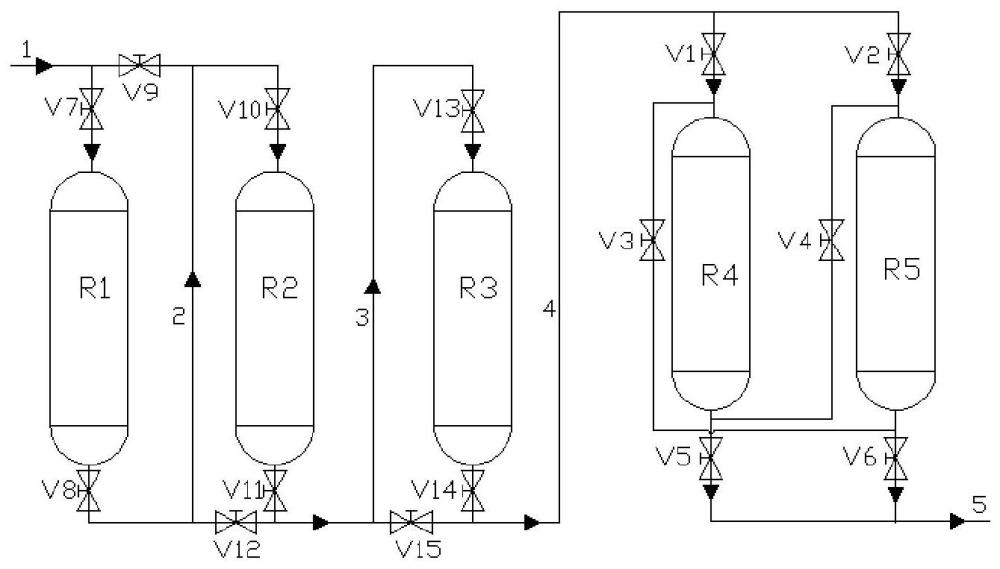

3、为实现上述目的,本发明了提供一种渣油加氢处理装置,包括加氢预处理系统和深度加氢系统,所述加氢预处理系统包括n个串联的加氢预处理器,原料输入管道分为a1支管道和a2支管道,所述a1支管道与第一个所述加氢预处理器的入口连通,所述a2支管道与第二个所述加氢预处理器的入口连通,所述a2支管道上设有阀门;每一所述加氢预处理器的入口和出口处均设置有阀门,相邻两个所述加氢预处理器之间,位于上游的加氢预处理器出口通过第一管道与下游的所述加氢预处理器相连通,所述第一管道分为b1支管道和b2支管道,所述b1支管道与下游的所述加氢预处理器的入口相连通,所述b2支管道与下游的所述加氢预处理器的出口相连通,所述b2支管道上设有阀门;第n个所述加氢预处理器的出口通过第二管道与所述深度加氢系统相连通,所述深度加氢系统包括m个入口处设有阀门的深度加氢处理装置,第二管道分为m个支管道,分别与每一个所述深度加氢处理器的入口连通;前m-1个所述深度加氢处理器中,相邻的两个所述深度加氢处理器之间,位于上游的深度加氢处理器通过第三管道与下游的所述深度加氢处理器相连通,所述第三管道分为两个带有阀门的c1支管道和c2支管道,其中所述c1支管道与下游的所述深度加氢处理器的入口相连通,所述c2支管道与下游的所述深度加氢处理器的出口相连通,第m-1个所述深度加氢处理器的出口与第m个所述深度加氢处理器的入口通过带有阀门的第四管道相连通;第m个所述深度加氢处理器的出口通过带有阀门的第五管道与第一个所述深度加氢处理器的入口连通;每一所述深度加氢处理器的出口均通过带有阀门的第六管道与所述出料管道相连通,所述n大于等于2,所述m大于等于2。

4、本发明所述的渣油加氢处理装置,其特征在于,2≤n≤4,2≤m≤3。

5、为实现上述目的,本发明还提供一种渣油加氢处理方法,使用上述所述的装置,包括以下步骤:

6、s1,关闭a2支管道上和b2支管道上的阀门,渣油原料与氢气混合后依次经第一至第n个加氢预处理器处理,并从第n个加氢预处理器的出口流出,经过第二管道进入深度加氢处理系统;当第一个加氢预处理器压降达到压降上限时,关闭第一个加氢预处理器入口处的阀门,打开a2支管道上的阀门,将第一个加氢预处理器在线切出,渣油原料通过第二个至第n个加氢预处理器处理渣油原料;当第二至第n个中的某一个加氢预处理器的压降达到压降上限时,关闭该加氢预处理器入口处的阀门,打开该加氢预处理器处b2支管道上的阀门,将相应加氢预处理器在线切出;

7、s2,关闭第二至第m个深度加氢处理器入口处的阀门、与第一至第m-1个深度加氢处理器出口连通的第六管道上的阀门、c2支管道上的阀门以及第五管道上的阀门,进入深度加氢处理系统的渣油原料依次经第一至第m个深度加氢处理器处理后,从第m个深度加氢处理器的出口流入出料管道;当第一个深度加氢处理器中的催化剂失活后,关闭第一个深度加氢处理器入口处的阀门,将第一个深度加氢处理器在线切出,打开第二个深度加氢处理器入口处的阀门,渣油原料依次经第二至第m个深度加氢处理器处理后,从第m个深度加氢处理器的出口流入出料管道,更换第一个深度加氢处理器中的催化剂后,将第一个深度加氢处理器入口处的阀门打开,关闭第二个深度加氢处理器入口处的阀门,渣油原料继续依次经第一至第m个深度加氢处理器处理后,从第m个深度加氢处理器的出口流入出料管道;当第二至第m个中某个深度加氢处理器中的催化剂失活后,关闭该某个深度加氢处理器与前一个深度加氢处理器之间c1支管道上的阀门并打开相应c2管道上的阀门,将该某个深度加氢处理器在线切出,更换该某个深度加氢处理器中的催化剂后,关闭第一个深度加氢处理器入口处的阀门,打开该某个深度加氢处理器入口处的阀门及打开第五管道上的阀门,渣油原料由该某个深度加氢处理器入口进入深度加氢处理系统,并依次经该某个深度加氢处理器及下游的深度加氢处理器处理,直至经第m个深度加氢处理器处理,并将经处理后的渣油原料通过第五管道返回至第一个深度加氢处理器,并依次经后续深度加氢处理器直至该某个深度加氢处理器的前一个深度加氢处理器处理完成后,经该前一个深度加氢处理器的出口进入出料管道。

8、本发明所述的渣油加氢处理方法,所述每个加氢预处理器内均装填有保护剂、脱金属剂和脱硫剂中的一种或多种。

9、本发明所述的渣油加氢处理方法,所述每个深度加氢处理器内均装填有脱硫剂和/或脱氮脱残炭剂。

10、本发明所述的渣油加氢处理方法,加氢预处理过程和深度加氢处理过程的反应温度300℃~450℃,压力8mpa~22mpa,氢油比体积比400~2000,液时体积空速0.1~1.0h-1,深度加氢处理过程的处理温度比加氢预处理过程高3~30℃。

11、本发明所述的渣油加氢处理方法,加氢预处理器的压降上限为设计上限的0.4~1.0倍。

12、本发明有益效果:

13、可有效解决加氢预处理区床层压降达到压降上限和深度加氢区催化剂失活等带来的运行周期短的问题,实现渣油加氢装置长周期运行。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132417.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表