高炉或转炉煤气提纯还原性气体的装置的制作方法

- 国知局

- 2024-07-29 10:33:47

本专利涉及一种高炉或转炉煤气提纯还原性气体的装置,属于冶金。

背景技术:

1、冶金工业生产过程中,会伴随产生大量的焦炉煤气(炼焦)、高炉煤气(炼铁)及转炉煤气(炼钢),简称“三气”。其它的黑色金属和有色金属的冶炼过程中也会产生高炉煤气、转炉煤气以及气体组分类似于高炉煤气、转炉煤气的尾气,其它的黑色金属和有色金属的冶炼过程类似于钢铁的冶炼过程。本专利中以钢铁冶炼过程的高炉和后续的尾气处理过程为代表,其过程的处理方法和装置也适用于类似的其它的黑色金属和有色金属的冶炼过程。

2、在钢厂“三气”中,高炉煤气虽然有效气体含量最低,但其排放量最大。高炉煤气主要成分为:co,co2,n2,h2,ch4等,其中co含量约占25%左右,co2和n2的含量分别占15%、55%,h2、ch4的含量很少。高炉煤气热值低,仅为3300~3800kj/nm3。由于高炉煤气中的co2,n2既不参与燃烧产生热量,也不能助燃,相反,还吸收大量的燃烧过程中产生的热量,导致高炉煤气的理论燃烧温度偏低,只有1300℃左右。高炉煤气常温下燃烧不稳定,一般工业炉不能单独以高炉煤气为燃料,需与焦炉煤气或转炉煤气等高热值煤气参混使用,但是高炉煤气与焦炉煤气或与转炉煤气混合使用热值波动大,不但对燃烧装置提出了更高要求,而且对产品质量亦有不同程度的影响。由于大部分企业高炉煤气富余,高热值煤气紧缺,因此存在着不同程度的高炉煤气放散现象,这不仅污染环境,而且浪费能源。

3、如何有效利用这些热值低、杂质含量高、产量巨大、净化困难、环境污染严重的高炉煤气,是国内外都需要解决的难题。现在高炉煤气普遍是用来燃烧放热或发电,但由于其热值低,不燃组分含量高,燃烧效率和利用率差,并且浪费了含有的大量的宝贵可以用来反应的还原性气体co,并且其燃烧供热或发电所产生的收益要远低于用其处理后作为还原性气体co进行反应的收益。

4、我国已经提出了“碳达峰”、“碳中和”的具体目标,“碳减排”已经上升战略高度了,金属冶炼行业又是碳排放的大户,“碳减排”的需求巨大。这就对金属冶炼的工艺,尤其是钢铁冶炼工艺提出了更高的要求。

5、以高炉煤气为例,目前绝大部分钢厂都把高炉煤气用于燃烧,燃烧后或供热或发电,高炉煤气中可燃的组分绝大部分为co,co经过燃烧后变成co2,这样会增加碳排放。把高炉煤气提纯出有用组分做有机化工产品(如乙二醇、天然气等),或采用返回高炉冶炼金属的利用方法,即减少了“碳排放”,又利用了高炉煤气中、转炉煤气主要的有用的还原性组分co,避免了把它们作为燃料这种低阶的使用方式。

6、如何高效低耗的把高炉煤气、转炉煤气的有用组分提纯出来,降低其提纯的成本,才能使得这条工艺路线能够更有经济效益,是这条工艺路线能否成功推进的关键,也是关系着国家“碳减排”政策在金属冶炼行业的推进速度的快慢。

技术实现思路

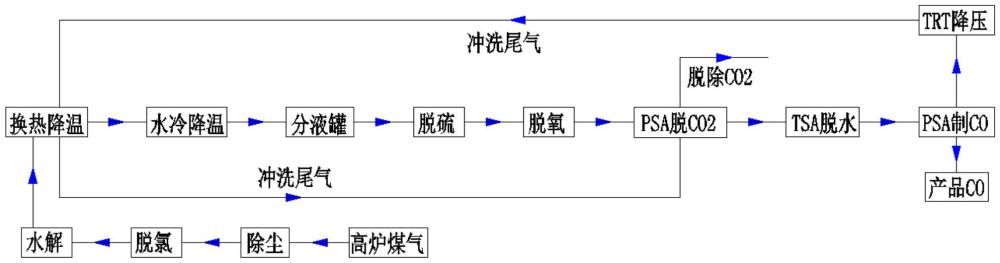

1、为达上述目的,发明人通过大量的实地调研和多年的工程设计经验,提出了一种高炉煤或转炉煤气经除尘除杂、脱氯、有机硫转化、脱硫、变压吸附脱碳吸附分离co、把得到的还原性气体喷入高炉中用于金属冶炼或作为原料气用于有机化工产品合成。

2、该工艺通过整体的物料和能量匹配,不但简化了工艺流程,而且减少了设备投资和整体能耗,减少了“碳排放”,还实现了高炉煤气或转炉煤气的高价值利用。

3、技术方案是:

4、高炉或转炉煤气提纯还原性气体的方法,包括如下步骤:

5、第1步,煤气经过预处理流程;

6、第2步,将煤气通过变压吸附方法脱除co2气体,所得气体中co2体积分数≤30%;

7、第3步,将煤气通过变压吸附方法提纯co气体,所得气体中co体积分数≥50%。

8、所述的煤气主要包括:高炉煤气、转炉煤气中的一种或两种;所述的煤气还中还含有体积比例≤30%的焦炉煤气、或者驰放气中的一种或几种的混合;

9、所述的第1步所述的预处理流程包括:除尘、脱氯、有机硫转化、换热、脱硫;

10、所述的第1步所述的预处理流程的先后顺序为:除尘、脱氯、有机硫转化、换热、脱硫;

11、所述的第1步所述的预处理流程还包括:脱氧、脱水、除ch4中的一步或几步的组合。

12、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥60%。

13、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥70%。

14、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥75%。

15、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥80%。

16、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥85%。

17、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥90%。

18、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥95%。

19、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥98%。

20、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥98.5%。

21、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥99%。

22、在一个实施方式中,所述的第3步所述的变压吸附提纯co步骤所得co体积分数≥99.5%。

23、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤30%。

24、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤25%。

25、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤20%。

26、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤15%。

27、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤10%。

28、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤5%。

29、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤2%。

30、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤1%。

31、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤0.5%。

32、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤0.2%。

33、在一个实施方式中,所述的第2步所述的变压吸附方法脱除co2步骤所得所得气体中co2体积分数≤0.1%。

34、在一个实施方式中,所述的第3步所述的变压吸附提纯co装置吸附塔塔顶出来的弱吸附组分气体为冲洗尾气,冲洗尾气先经过余压回收装置(trt)回收压能用于发电或对外做功。

35、在一个实施方式中,所述的经过余压回收装置(trt)回收压能后得到的低温略高于常压的冲洗尾气,同经过有机硫转化装置转化后的气体在换热器a中进行换热。

36、在一个实施方式中,所述的经过换热器a换热升温的冲洗尾气作为冲洗气对变压吸附脱碳装置进行冲洗脱附或抽真空并冲洗脱附,变压吸附脱碳装置采用抽真空脱附、冲洗脱附、抽真空并冲洗脱附方法中至少一种方法。

37、在一个实施方式中,所述的变压吸附脱碳装置脱附过程为脱附co2或脱附co2和脱附气态水同步进行。

38、在一个实施方式中,所述的有机硫转化步骤是通过催化加氢反应方法或催化水解反应方法进行;

39、在一个实施方式中,所述的有机硫转化步骤位于脱硫步骤的上游侧;

40、在一个实施方式中,所述的脱氧通过催化反应方法进行脱除;

41、在一个实施方式中,所述的除ch4通过催化燃烧方法进行脱除;

42、在一个实施方式中,所述的脱氧、除ch4位于脱co2步骤的上游侧,位于脱氯步骤的下游侧;

43、在一个实施方式中,所述的除尘步骤通过过滤或/和变温吸附方法;

44、在一个实施方式中,所述的脱氯步骤通过吸附剂或水洗或碱液洗的方法;

45、在一个实施方式中,所述的脱水步骤位于提纯co步骤之前,位于水解步骤之后;

46、在一个实施方式中,所述的换热步骤包括换热器a和换热器b,换热器b为水冷换热。

47、在一个实施方式中,所述的换热步骤位于有机硫转化步骤之后,脱硫步骤之前。

48、在一个实施方式中,所述的脱硫步骤包括粗脱硫单元和精脱硫单元。

49、高炉或转炉煤气提纯还原性气体的装置,包括:

50、预处理装置,预处理装置进口连接于高炉煤气和\或转炉煤气的气体的出口;

51、变压吸附脱碳装置,变压吸附脱碳装置是变压吸附法脱除co2的装置,变压吸附脱碳装置进口与预处理装置出口连接;

52、变压吸附提纯co装置,变压吸附提纯co装置的进口与变压吸附脱碳装置弱吸附组分的出口连接;

53、在一个实施方式中,所述的主要含有高炉煤气和\或转炉煤气进口上还连接有焦炉煤气、其他的尾气或者驰放气的接入口。

54、在一个实施方式中,所述的预处理装置包括:除尘装置、脱氯装置、有机硫转化装置、换热装置、脱硫装置。

55、在一个实施方式中,所述的预处理流程还包括:脱氧装置、脱水装置、除ch4装置中的一个或几个的组合。

56、在一个实施方式中,所述的预处理装置中:除尘装置的进口为预处理装置进口,除尘装置的出口与脱氯装置的进口相连,脱氯装置的出口与有机硫转化装置的进口相连,有机硫转化装置的出口与换热装置的热流体端进口相连,换热装置的热流体端出口与脱硫装置的进口相连。

57、在一个实施方式中,所述的高炉或转炉煤气提纯还原性气体的装置,包括:

58、余压回收装置(trt),余压回收装置(trt)的进口与变压吸附提纯co装置弱吸附组分的出口连接,余压回收装置(trt)用于发电或对外做功。

59、在一个实施方式中,所述的高炉或转炉煤气提纯还原性气体的装置,包括:

60、换热器a,换热器a的冷流体进口与余压回收装置(trt)的出口连接,换热器a的冷流体出口与变压吸附脱碳装置弱吸附组分端的冲洗气入口连接。

61、在一个实施方式中,所述的有机硫转化装置为催化加氢反应装置或催化水解反应装置。

62、在一个实施方式中,所述的有机硫转化装置位于脱硫装置的上游侧。

63、在一个实施方式中,所述的脱氧装置为催化反应脱氧装置。

64、在一个实施方式中,所述的除ch4装置为催化燃烧除ch4装置。

65、在一个实施方式中,所述的脱氧装置、除ch4装置位于变压吸附脱碳装置的上游侧,位于脱氯装置的下游侧。

66、在一个实施方式中,所述的除尘装置为过滤装置或/和变温吸附装置。

67、在一个实施方式中,所述的脱氯装置为吸附脱氯装置或水洗脱氯装置或碱液洗脱氯装置。

68、在一个实施方式中,所述的脱水装置位于提纯co装置之前,位于有机硫转化装置之后。

69、在一个实施方式中,所述的换热装置包括换热器a和换热器b,换热器b为水冷换热器。

70、在一个实施方式中,所述的换热装置位于有机硫转化装置之后,脱硫装置之前。

71、在一个实施方式中,所述的脱硫装置包括粗脱硫装置和精脱硫装置。

72、对于不同的组合,显然的,变压吸附装置连接于预处理装置的尾部(即预处理装置的最后一个单元结束后)。

73、本专利中对涉及的变压吸附装置的命名还有一些功能上的命名如变压吸附提纯co装置、变压吸附脱碳装置等,均是为了清楚表述本专利,而非对结构进行主要限定。

74、有益效果:

75、现在工厂中高炉煤气和转炉煤气常用的利用方法是作为燃料或发电(发电也是要先燃烧放热),其利用的都是燃烧放出的热能(即co燃烧变成co2的过程),但是这种属于低效的利用方式,并且燃烧后会排放co2。co为还原性组分可以用作化工生产原料或金属冶炼,这种利用方式才是高效、高附加价值的利用方式。而所需的热量可以采用燃烧天然气来提供,由于天然气中主要为甲烷,c/h低,提供单位热量燃烧所产生的co2量少,即能够实现“碳减排”。

76、有人提出了把高炉煤气、转炉煤气提纯出有用组分做有机化工产品(如乙二醇、天然气等),但是现实并没有实际实施,其主要原因是对于现在的钢铁厂的人员,制造有机化工产品在知识体系、管理体系、安全体系等方面来说都是巨大的挑战,存在于冶金和化工两个不同行业之间巨大的壁垒使这个应用方式难以实施。

77、本专利与现有一般方案的技术相比,具有实质性特点和显著进步在于:回收了吸附尾的压能用于发电;通过换热回收了尾气的冷能用于给进料气降温,节约了冷却水用量;利用了吸附尾气(压力0~0.05mpa,进一步0~0.02mpa,更进一步0.005~0.2mpa)作为冲洗气对变压吸附脱碳装置进行常压冲洗脱附,节约了抽真空的真空泵的电能,同时还部分回收了吸附尾气中有用组分co,提高了co的回收率;改变了变温吸附脱水装置的位置甚至取消了变温吸附脱水装置,减少变温吸附脱水装置的再生频率,减少变温吸附脱水装置的脱水能耗。

78、本专利高效、高附加价值的利用了高炉煤气或转炉煤气中的有用的还原性组分co,利用其还原性返回高炉进行了金属冶炼的反应,充分利用其价值。并且减少了高炉的金属冶炼过程中的“碳排放”。属于投资小见效快的金属冶炼行业的“碳减排”方法,优化了工艺流程,减少了设备投资和整体能耗。

79、本专利高效、高附加价值的利用了高炉煤气或转炉煤气中的有用的组分co作为原料气用于有机合成。

80、本专利具有节约能源、提高有用组分co的回收率的优点。

81、本专利的方案较于一般的方案更具优点:首先变压吸附提纯co装置吸附塔(一般为-60℃~150℃,进一步0℃~100℃,进一步20℃~80℃,更进一步30℃~50℃)(吸附压力一般为0~5mpa,进一步0.1~1mpa,更进一步0.2~0.7mpa)塔顶的弱吸附组分气体(起名叫冲洗尾气)先经过余压回收装置(trt)回收压能发电后同时也降低了温度,并作为优质的冷量对经过水解反应(一般为30℃~450℃,进一步70℃~280℃)需要降温的气体进行换热(0.02~10mpa,进一步0.2~1.8mpa,进一步0.2~1mpa,更进一步0.3~0.7mpa),同时自己也升温至40℃左右(一般为-60℃~150℃,进一步0℃~100℃,进一步20℃~80℃,更进一步30℃~50℃)以方便对变压吸附脱碳装置进行冲洗脱附,水冷换热(0.02~10mpa,进一步0.2~1.8mpa,进一步0.2~1mpa,更进一步0.3~0.7mpa)补足不够的冷量,冷却至40℃左右(一般为-60℃~150℃,进一步0℃~100℃,进一步20℃~80℃,更进一步30℃~50℃)。本过程即回收了冲洗尾气的压能,又回收冲洗尾气的冷能,同时又给吸附前需要降温的气体完成了降温,一举三得。完成降温的吸附后主要含氮气的吸附尾气作为冲洗气体(压力一般为0~0.05mpa,进一步0~0.02mpa,更进一步0.005~0.2mpa)对变压吸附脱碳装置进行冲洗脱附,这样可以减少抽真空的真空泵的能耗,从而节约真空泵的动力能量,即节约装置的运行成本。吸附后的吸附尾气主要含氮气,但同时也还含有约3%的co组分(0~10%,进一步0~5%,进一步2~5%,更进一步2~4%)。虽然co在变压吸附脱碳装置的吸附剂上相对于co2而言属于弱吸附组分,但co在脱碳装置的吸附剂上依然有不小的吸附量,同样氮气在在脱碳装置的吸附剂上也有一定的吸附量。用吸附尾气对变压吸附脱碳装置进行常压冲洗脱附,可以使吸附剂上吸附饱和的co2进行脱附,冲洗后的气体其中主要含氮气、co2,少量的co以及其它杂质气体。同时也使吸附尾气中含有的大部分co在变压吸附脱碳装置的吸附剂上进行吸附,同时也会有小部分氮气也在脱碳装置的吸附剂上再次吸附,当变压吸附脱碳装置的吸附塔再次进入到吸附步骤时,原来在吸附脱碳装置的吸附塔内吸附剂上吸附的co和氮气会再次被气流从塔顶吹出去从而进入下一步骤变压吸附提纯co装置(一般为0℃~100℃,进一步20℃~80℃,更进一步30℃~50℃)(一般为0~5mpa,进一步0.1~1mpa,更进一步0.2~0.7mpa)。在变压吸附提纯co装置的吸附塔中co作为吸附组分会被再次吸附,而氮气作为弱吸附组分会从塔顶流出,而再次吸附的co会被抽真空脱附出来作为产品co供高炉喷吹的还原性气体或作为原料气合成有机产品用。用提纯co装置吸附后的尾气-冲洗尾气作为冲洗气体对变压吸附脱碳装置(一般为0℃~100℃,进一步20℃~80℃,更进一步30℃~50℃)(一般为0~5mpa,进一步0.1~1mpa,更进一步0.2~0.7mpa)进行冲洗脱附,即解决了冲洗气的来源问题(即主要含氮气,氮气作为无用途的弱吸附组分可以作为冲洗气),又降低了抽真空的能耗,节约了能量,同时经过上述的两个装置co一系列吸附、吹出、脱附的循环,回收了大部分塔顶流失的co,提高了co的回收率。水含量过高会影响变压吸附提纯co装置的吸附剂,在本流程方案中变温吸附脱水装置被放在变压吸附脱碳装置之后,气体中大部分的水会和co2一起在吸附脱碳装置的吸附剂上被吸附,并且随着co2的脱附过程一起脱附,气体中小部分的水会在接下来的变温吸附脱水装置(一般为10℃~500℃,进一步20℃~400℃,进一步30℃~300℃,更进一步30℃~200℃)(一般为0~5mpa,进一步0.1~1mpa,更进一步0.2~0.7mpa)脱除下来至-40℃水露点以下的水含量,这样能够减少变温吸附脱水装置的再生频率,减少变温吸附脱水装置的脱水能耗。

82、本专利中的流程中如有缺漏标出温度、压力的设备等,可以通过上下游装置来推测出来,在未出现改变温度、压力的设备前,沿流程其温度降、压降为设备热耗散和内阻,其温度降、压降都很小,通常可以忽略。本专利的流程中的一小段过程的温度、压力的增减,尤其是单元内的小段过程的温度、压力的增减,如有缺漏标出等,其并不影响过程的完整性,可以通过上下游装置来推测出来。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132410.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。