用于利用经过纯化的煤组合物作为化学和热原料以及清洁剂燃烧燃料的方法与流程

- 国知局

- 2024-07-29 10:33:43

本发明处于固体烃,最具体地煤的加工和利用的领域。具体地,本发明处于补救和利用衍生自矿物提取和开采活动的废煤细粉的领域中。

背景技术:

1、煤矿,特别是多矿层露天矿以及相关联的煤加工和制备厂,在输出和市场定价方面受到满足对炼焦煤和粉状煤喷吹(pci)煤的高规格所需要的高等级质量矿层的可用性的限制。从快速减少全球资源基础的角度,这些限制导致此重要的化学原料的产量降低并且效率低下。对国际上交易的热能煤的更严格的产品规格也导致煤行业的产量降低并且效率降低。由于对环境标准的要求越来越高,煤加工厂将废煤产物储存在尾矿池、蓄水库或倾倒场的能力也越来越受到限制。

2、在国际上出售且交易的用于发电的热能煤典型地是高灰含量(至少15-20m%干基)、高硫含量(1-2m%干基)、适度高的水含量(10-15m%或更高),并且具有相对粗糙的粒度分布(<50mm)。煤电厂锅炉利用粉状pci燃料(即,经过干燥的煤颗粒,典型地大小范围为20-120μm),并且在破碎、干燥和粉碎热能煤时消耗显著量的能量。燃烧期间产生的灰必须以炉渣灰或飞灰的形式去除:在两种情况下,灰都会降低操作效率,并且引致处置的环境和商业成本。电站利用烟道气脱硫技术来最小化硫氧化物到大气的排放;操作此脱硫技术的成本与煤原料硫含量成正比。

3、具有高灰含量的煤矿层在世界范围内十分丰富,从多种地质储量的角度,其有时作为持续存在于广泛的地理区域内的厚矿层,但由于上述问题,许多矿层是经济上不可利用的。

4、煤细粉和超细粉(包含微细粉)是在开采和制备过程期间从较大团块产生的小颗粒的煤。尽管煤细粉保持了与煤炭相同的能源潜力,但由于产物的微粒性质使其难以销售和运送,因此其通常被视为废物产物。开采行业每年在美国单独产生多达7000-9000万吨煤细粉作为废物副产物(baruva,p.,《煤供应链中的损失(losses in the coal supplychain)》,iea洁净煤中心(iea clean coal centre.)报告ccc/212,第26页,2012年12月,isbn 978-92-9029-532-7),其中绝大多数仍未使用。因此,通常靠近煤矿将煤细粉作为矿渣丢弃,从而形成大量废物堆,或将其容纳在需要未来仔细管理以避免环境污染的大型池中。

5、然而,煤细粉可能会提供廉价且充足地供应烃,尤其是富含碳的烃的潜力(m.lewitt,《细煤利用的机会(opportunities for fine coal utilisation)》,iea洁净煤中心,报告ccc/185,2011年7月,isbn 978-92-9029-505-1)。然而,在其自然状态下,煤细粉通常含有显著水平的成灰组分和水,这使得其不适合许多常规用途。传统认为,对直径<150μm的细粉进行脱水和/或干燥以及除灰的成本通常会超过所得产物的实际燃料价值(muzenda,e.,“南非煤细粉的潜在用途:a评论(potential uses of south african coalfines:a review)”,《第3届机械、电子和机电工程国际会议(3rd internationalconference on mechanical,electronics and mechatronics engineering)(icmeme'2014)》,2014年3月19日-20日,阿布扎比(abu dhabi)(阿拉伯联合酋长国(uae)),第37页)。已知的是,将经过高度处理的煤细粉添加到燃料油中以降低所得经过共混的燃料油的每单位体积成本(参见例如美国专利第9,777,235号)。另外,可以将经过高度处理的煤细粉添加到原油中,以促进蒸馏之后的分馏产物(参见以wo2017/174973公开的国际专利申请)。在两种情况下,将煤细粉与液体烃共混以产生具有比固体细粉单独的商业价值更大的增加的可感知到的商业价值的所得掺和物。

6、已经开发了将煤废物细粉(<500微米)和超细粉(<150微米)转化为煤团粒的商业方法,例如南非的coal tech公司的煤团聚技术(http://www.coaltechenergy.com/)。另一个实例(美国专利第5242470a号)要求保护混合物的其顶部粒度为约28目(700微米)、其中至少约50%的颗粒小于约48目(300微米)、其表面水分含量为2-20重量%和14-24重量%的煤颗粒。请注意,总水分是表面水分和固有、孔隙保持的内部水分的总和,对于沥青煤,水分本身的范围为1m%到10m%。这些方法保留了一些水以协助团粒化过程,但典型地在范围为30-50m%的灰含量方面,未使煤废物升级,其也没有减小粒度。

7、煤废物细粉浆料已通过泡沫浮选降低了灰(即<10m%)并已将水分部分去除到<20m%以使用超细粉颗粒形成煤粉末(https://mineralsrefining.com/和luttrell、g.yoon、r-h等人,“用于超细粉煤的回收和脱水的疏水-亲水分离(hhs)方法(hydrophobic-hydrophilic separation(hhs)process for the recovery and dewatering ofultrafine coal)”,https://mineralsrefining.com/wp-content/uploads/2015/09/sme-2016-gupta-et-al-hhs-process-a.pdf)。其它(美国专利申请20160082446)以较粗的粒度操作,即<750微米。所有这些方法的共同特征是利用如原位获得的,仅去除了最粗糙的颗粒的细粉浆料。在矿物质含量(以灰含量评估)、粒度分布和水分含量方面,其缺乏针对利用的清晰的产物质量目标。此外,此类方法已经主要受到资源特性的驱动,其很少考虑或没有考虑碾磨到最佳煤粒度的重要性,这将使得矿物质能够在泡沫浮选分离期间释放并达到适当的灰含量、粒度和水分含量水平,以用于电力部门的产品利用。

8、煤评级和煤素质组合物(煤的可显微镜识别的、单独有机成分)是用于炼焦煤利用评估的关键另外的性质。泡沫浮选技术可能导致某种浓度的更有价值的镜质组煤素质(美国专利8,591,607b2),但这在很大程度上是偶然的,量级较小,并且在实践中未得到利用。

9、现在,煤的国际交易已良好建立,用于发电的煤的选择不再仅取决于在最近的矿可以产生的质量。发电公司认识到煤质量会显著影响电厂的可变成本,因此已经开发了燃料评价工具,以提供与煤交易者的转让价格协议之后的依据(“用于发电机的煤和生物量表征(coal and biomass characterisation for a power generator)”,英国诺丁汉uniper技术公司(uniper technologies,nottingham,uk),《煤研究论坛:伦敦帝国学院(coalresearch forum,imperial college london)》,2016年4月20日.http://www.coalresearchforum.org/crf%202016icl/w%20quick,%20uniper,%20icl,%2020-04-16.pdf)。

10、共混煤以优化经济和技术考虑现在比来自单个矿或煤加工厂的煤的利用更为普遍(tilman,d.a.、duong,d.n.b.和harding,n.s,《固体燃料共混(solid fuel blending)》,爱思唯尔公司(elsevier),2012.isbn 978-0-12-380932-2)。设计最优煤共混物受优化来自排放、效率、维护和可用性、试剂以及副产物的环境影响的需要的影响,并且这是根据国际交易煤规格中使用的煤质量参数范围评估的。

11、煤是在煤矿、制备厂、转运点或客户电站或炼焦炉共混的。所选的共混方法取决于现场条件,共混的水平、要储存和共混的数量、所需的准确度以及经过共混的煤的最终用途。典型地,在电站中,遵循具有完全机械化系统的堆叠方法(sloss,l.l.,《以满足电站要求的煤的共混(blending of coals to meet power station requirements)》,报告参考ccc/238,iea洁净煤中心,伦敦,2014年7月,isbn 978-92-9029-559-4)。

12、煤不仅用于燃料。其代表用于各种冶金和化学过程的主要碳源。可用于冶金焦炭制造的化学过程的主炼焦煤的全球短缺驱动了在炼焦煤共混物中包含更多非传统组分的需要。(obayashi,y.和sheldrick,a.,“日本钢铁制造商争夺炼焦煤来弥补debbie损失(japan steelmakers scramble for coking coal to make up debbie losses)”,《路透社商业新闻(reuters business news)》,2017年4月21日,http://uk.reuters.com/article/uk-japan-steel-shortage/japan-steelmakers-scramble-for-coking-coal-to-make-up-debbie-losses-idukkbn17n16j;以及bounds,a.,“全球需求炼焦煤设置以复苏坎布里亚开采(global demand for coking coal set to revive cumbria mining)”,《金融时报(financial times)》,2017年6月19日,https://www.ft.com/content/b054c570-528e-11e7-bfb8-997009366969)。因此,需要用于钢和铝的高质量试剂,使得仅使用传统的冶金焦炭不能满足这些需要。

13、本发明解决了现有技术中存在的问题,尤其是在减少作为煤开采产业的副产物的废物细粉的进一步累积方面。

技术实现思路

1、本发明人已经开发了一种提供对非常高质量(低灰、硫和水含量)的经过纯化的煤产物的利用的方法,所述非常高质量的经过纯化的煤产物可以被团粒化或团块化,其已经从来自煤尾矿池、蓄水库或倾倒场的废物以及来自目前煤产生加工的剔除材料(例如,增稠器底流或尾矿底流废物流)以及迄今经济上不可利用的高灰含量的劣质矿层煤升级。

2、经过纯化的煤产物在以下示例性非限制应用中示出了效用:

3、●作为用于煤产生加工的共混组分,其被设计为使开采的煤质量升级,以满足对使用的规格要求;

4、●作为化学原料(用于冶金焦炭制造或到用于钢铁产生的鼓风炉中的粉状煤喷吹[pci]的炼焦煤);

5、○用于发电;

6、○用于热工业或家庭利用;

7、○作为用于这些用途中的任何用途的独立产物;以及

8、●作为共混组分或电厂的独立进料,其被设计为提高操作效率、减少二氧化硫、微粒和微量元素的排放、减少所产生的每单位能量二氧化碳排放并降低燃料成本。

9、因此,在第一方面,本发明提供了一种用于对煤产物进行升级的方法,所述方法包括以下步骤:

10、(i)提供经过纯化的煤组合物,其中所述组合物呈固体颗粒的形式,并且其中至少约90体积%(vol%)的所述固体颗粒的直径不大于约500μm;以及

11、(ii)将所述经过纯化的煤组合物与固体煤原料组合,以产生经过组合的固体-固体共混物的升级的煤产物。

12、在具体实施例中,所述经过纯化的煤组合物形成为包含所述固体颗粒的团粒。所述经过纯化的煤组合物包括在经过纯化的煤团粒内,所述经过纯化的煤团粒包括以总产物的质量百分比(m%)计至多约12m%的灰、任选地少于8m%的灰、合适地少于5m%的灰。

13、根据一个实施例,所述经过纯化的煤团粒包括至多约25m%的水、任选地少于20m%的水、合适地少于10m%的水、典型地少于2m%的水。合适地,所述pcp包括至多约3m%的总硫以及任选地至多约0.1m%的氯、合适地至多约0.05m%的氯。

14、典型地,所述经过纯化的煤组合物包括在经过纯化的煤团粒内,所述经过纯化的煤团粒的总硫含量总计为至多天然有机硫含量加上不大于0.5m%的另外的矿物硫。

15、根据一个实施例,所述固体煤原料选自由以下组成的组中的一种或多种:炼焦煤;粉状煤喷吹煤(pci);热能煤和煤粉状进料。

16、在本发明的具体实施例中,所述经过组合的固体-固体共混物包括以下中的至多约任何一种:按所述经过组合的固体-固体共混物的总质量计1m%、5m%、10m%、20m%、30m%、40m%、50%和60m%的所述经过纯化的煤组合物,其中其余部分包含来自单个或多个来源的固体煤原料。

17、在本发明的具体实施例中,所述经过组合的固体-固体共混物包括至少约0.01m%和至多约60m%的所述经过纯化的煤组合物,其中按所述经过组合的固体-固体共混物的总质量计,其余部分包含来自单个来源的固体煤原料。

18、在本发明的又另外的实施例中,所述经过组合的固体-固体共混物包括至少约0.01m%和至多约60m%的所述经过纯化的煤组合物,其中按所述经过组合的固体-固体共混物的总质量计,其余部分包含来自多个来源的固体煤原料。

19、在第二方面,本发明提供了一种用于对煤产物进行升级的方法,所述方法包括以下步骤:

20、a)由煤细粉的第一来源提供第一经过纯化的煤组合物,其中所述组合物呈被压缩成团粒的固体颗粒的形式,并且其中至少约90体积%(vol%)的所述固体颗粒的直径不大于约500μm;

21、b)由煤细粉的不同于所述第一来源的第二来源提供第二经过纯化的煤组合物,其中所述第二组合物呈被压缩成团粒的固体颗粒的形式,并且其中至少约90体积%(vol%)的所述固体颗粒的直径不大于约500μm;以及

22、c)将所述第一组合物和所述第二组合物组合,以产生经过组合的固体-固体团粒化的经过共混的升级的煤产物。

23、根据本发明的另外的实施例,前述方面和实施例中的任一个的所述经过组合的固体-固体共混物的升级的煤产物包括以下一种或多种:

24、按产物的总质量计,至少约1m%、2m%、3m%和4m%以及至多约6m%、7m%、8m%和10m%的灰;以及

25、高于天然有机硫含量的至少约0.1m%、0.2m%以及至多约0.5m%、1.5m%、3m%和5m%的另外的矿物硫;以及

26、至少约2m%、3m%或4m%以及至多约9m%、10m%、11m%、12%或13m%的水。

27、在本发明的具体实施例中,所述经过纯化的煤组合物在(i)将所述经过纯化的煤组合物与所述固体煤原料组合的步骤之前经受脱水步骤。

28、在本发明的具体实施例中,所述经过纯化的煤组合物在(i)将所述经过纯化的煤组合物与所述固体煤原料组合的步骤之前经受灰去除步骤。

29、本发明的第三方面提供了一种经过共混的煤产物,所述经过共混的煤产物包括经过纯化的煤组合物与固体煤原料的组合,其中所述经过纯化的煤组合物呈颗粒形式并且其特征进一步在于,至少95体积%(v%)的所述经过纯化的煤组合物颗粒的直径不大于约500μm,并且其中按所述经过共混的煤产物的总重量计,所述经过共混的煤产物包括至多约99m%的经过纯化的煤组合物。在本发明的具体实施例中,所述经过共混的煤产物包括经过纯化的煤组合物,其中典型地至少95v%、任选地至少98v%以及合适地至少99v%的所述颗粒的直径不大于约250μm、任选地不大于100μm。

30、在本发明的实施例中,提供了一种经过共混的煤产物,所述经过共混的煤产物包括经过纯化的煤组合物与固体煤原料的组合,其中所述经过纯化的煤组合物呈颗粒形式并且其特征进一步在于,至少95v%、任选地至少99v%的所述颗粒的直径不大于约250μm、合适地100μm、典型地20μm。

31、本发明的第四方面提供了一种用于制备经过纯化的煤产物的方法,所述方法包括以下步骤:

32、a.获得包括煤的起始材料;

33、b.使所述起始材料经受至少一个精细研磨阶段,以将所述起始材料减小成微粒组合物,其中所述颗粒中的基本上所有颗粒的直径均不大于500微米(μm);

34、c.将所述微粒组合物暴露于至少一个泡沫浮选阶段,以将包括在所述微粒组合物内的含烃材料与矿物质分离,其中在所述至少一个泡沫浮选阶段期间,所述含烃材料与所产生的泡沫缔合并且从所述至少一个泡沫浮选阶段分离出来;

35、d.用水对从所述至少一个泡沫浮选阶段分离出来的所述泡沫进行洗涤,以释放所述含烃材料;以及

36、e.使所述含烃材料经受至少一个脱水阶段,以获得灰含量小于12m%、水含量小于25m%的微粒经过纯化的煤产物,并且其中包括在所述微粒经过纯化的煤产物内的所述颗粒的d90小于70μm。

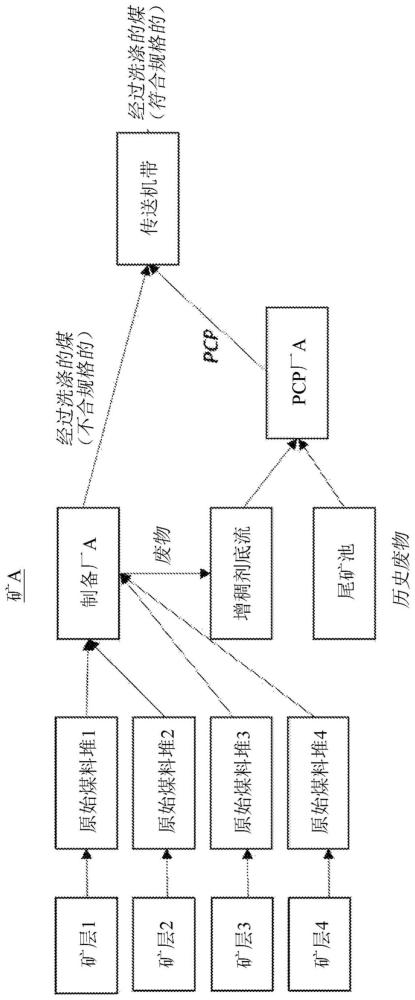

37、在本发明的具体实施例中,所述起始材料包括选自由以下组成的组中的一种或多种的原料:来自煤尾矿池、蓄水库或倾倒场的废物;来自煤产生加工的剔除材料;高灰含量的劣质矿层煤。

38、根据另外的实施例,所述精细研磨阶段在球磨机或珠磨机中进行。典型地,所述起始材料在寻找研磨阶段期间被处理成微粒组合物,其中所述颗粒中的基本上所有颗粒的直径不大于250μm、150μm、100μm、90μm;以及合适地不大于80μm;任选地直径不大于70μm。

39、在本发明的特定实施例中,所述泡沫浮选阶段在小于20m%、合适地小于15m%、典型地小于10m%以及任选地小于5m%或更低的固体至液体负载下进行。

40、在又另外的实施例中,所述脱水阶段包括使所述含烃材料经受脱水,所述脱水选自由以下组成的组中的一种或多种:机械脱水;气旋脱水;离心脱水;以及热脱水。任选地,所述脱水阶段可以包括使所述含烃材料经受至少两个不同的脱水阶段。

41、根据本发明的一个实施例,通过所述方法获得的所述微粒经过纯化的煤产物的灰含量小于12m%或8m%、任选地小于5m%、典型地小于2m%、合适地小于1m%。在另外的实施例中,通过所述方法获得的所述微粒经过纯化的煤产物的水含量小于25m%或20m%、典型地小于15m%、合适地小于12m%、任选地小于10m%、典型地小于8m%。在实施例中,包括在所述微粒经过纯化的煤产物内的所述颗粒的d90小于100μm或70μm、典型地小于50μm、合适地小于40μm、任选地小于20μm。

42、本发明的第五方面提供了一种可通过如本文所述的方法获得的微粒经过纯化的煤产物,其中所述微粒经过纯化的煤产物的灰含量<2m%、典型地<1m%,水含量<7m%,并且其中包括在所述微粒经过纯化的煤产物内的所述颗粒的d90小于70μm、典型地小于50μm。典型地,所述微粒煤产物形成为团块。

43、本发明的第六方面提供了一种团粒化煤产物,所述团粒化煤产物包括经过纯化的煤组合物,其中所述经过纯化的煤组合物呈微粉化的颗粒的形式,其中所述产物包括:

44、按所述产物的总质量计,至多约0.5m%、1m%、2m%、3m%和4m%的灰;以及

45、高于天然有机硫含量的至多约0.1m%、0.2m%和0.5m%的另外的矿物硫;

46、至多约5m%、8m%、12m%、15%和20m%的水;并且

47、其特征进一步在于,至少95体积%(v%)的所述经过纯化的煤组合物颗粒的直径不大于约500μm。在本发明的具体实施例中,所述团粒化煤产物包括经过纯化的煤组合物,其中典型地至少97v%、任选地至少98v%以及合适地至少99v%的所述颗粒的直径不大于约250μm、任选地不大于100μm。应当理解,本发明可以经受本文公开的但以上未明确叙述的特征的另外的组合。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132402.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表