一种高铁、高钙含量渣油的加氢处理装置及方法与流程

- 国知局

- 2024-07-29 10:33:53

本发明涉及加氢处理装置及方法,特别涉及一种在临氢环境下对高铁、高钙渣油进行加氢处理的装置及方法。

背景技术:

1、渣油是原油中最重的组分,占原油比例通常在40~60%,其性质显著劣于沸程更低的瓦斯油等馏分。渣油组成复杂,平均分子量大,黏度高,密度大,含有大量的金属、硫、氮、胶质、沥青质等有害元素和非理想组分。

2、随着世界原油重质化、劣质化趋势日益显著,轻质油品需求日益增加,与此同时,清洁燃料法规日益严苛,在此背景下,渣油加氢技术在炼厂得到了越来越多的应用。

3、目前,世界上渣油加氢工艺主要有四大类,包括固定床、沸腾床、移动床和悬浮床。其中固定床渣油加氢工艺因脱硫率高、操作安全性好、技术成熟等特点,成为应用最为广泛的一种工艺。对于固定床渣油加氢工艺而言,由于渣油中含有大量的fe、ca、ni、v、s、n、胶质和沥青质等有害元素和非理想组分,在运行过程中渣油中的金属杂质和胶质沥青质易在催化剂表面大量沉积,从而导致床层压降快速上升,达到反应器压降上限而使得装置频繁停工,大幅增加了装置生产运行费用。

4、cn1990834a公开了原料油和氢气混合后进入加氢保护反应器,从下至上通过催化剂床层进行加氢脱杂质反应,加氢保护反应器出口物流不经分离直接进入固定床精制反应器,进行加氢精制反应;但是,该技术的加氢保护反应器中分段装填有两种或以上催化剂,催化剂具有相同的载体,下部装填的催化剂的活性金属负载量比相邻上部的催化剂的活性金属负载量低。

5、cn112210401b公开了一种串联可轮换渣油加氢处理-催化裂化组合工艺方法及系统,渣油原料和至少部分催化裂化柴油馏分与氢气混合后依次经过串联设置的加氢预处理区和加氢处理反应区,所述加氢预处理反应区包括n个加氢预处理反应器,将第1个至第n-1个加氢预处理反应器先后依次串联并用作n-1级在线加氢预处理反应器,第n个作为非在线加氢预处理反应器;但是,该技术对于加氢预处理装置仅针对前几个反应器在线切换,工艺复杂,可操作性差,且当真正加氢处理的反应器出现生焦反应时无法切换。

6、固定床渣油加氢工艺是目前应用最为广泛的渣油加氢工艺,在运行过程中渣油中的金属杂质和胶质沥青质易在催化剂表面大量沉积,从而导致床层压降快速上升。

技术实现思路

1、本发明的目的在于提供一种高铁、高钙含量渣油的加氢处理装置及方法,本发明的装置中,第一台反应器为上流式反应器,其他后续反应器为固定床反应器,通过控制跨线上阀门的开关,针对高铁、高钙渣油性质,充分利用催化剂活性,使得加氢反应器压降依次达到上限后,还有持续运行的空间,大幅降低了装置生产运行费用。

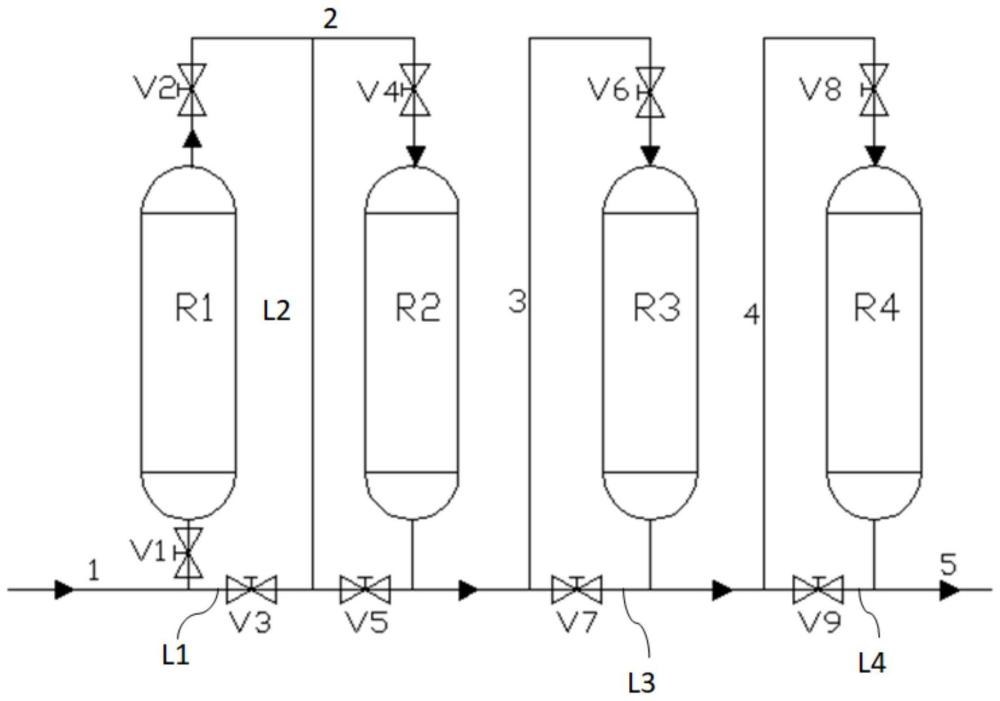

2、为达上述目的,本发明提供一种高铁、高钙含量渣油的加氢处理装置,该装置包括:多台串联的加氢反应器,第一台所述加氢反应器为上流式反应器,其他所述加氢反应器为固定床反应器,所述加氢反应器的入口设有阀门,所述加氢反应器的出口与后一所述加氢反应器的出口之间设有跨线,所述跨线上设有阀门。

3、优选地,第一台所述加氢反应器的出口还设有阀门。

4、优选地,第一台所述加氢反应器的入口的阀门与后一台的所述加氢反应器的所述跨线上的阀门之间还设有第一跨线,且所述第一跨线上设有阀门。

5、优选地,设有跨线的所述加氢反应器的数量为1台或多台。

6、优选地,所述加氢反应器的数量为2-6台。

7、优选地,所述加氢反应器的数量为4台,分别为第一加氢反应器、第二加氢反应器、第三加氢反应器和第四加氢反应器,并依次串联;所述第一加氢反应器的入口设有第一阀门,所述第一加氢反应器的出口设有第二阀门;所述第二加氢反应器的入口设有第四阀门;所述第三加氢反应器的入口设有第六阀门;所述第四加氢反应器的入口设有第八阀门。

8、优选地,所述第一加氢反应器的出口的所述第二阀门与所述第二加氢反应器的出口之间设有第二跨线,所述第二跨线上设有第五阀门;所述第一台加氢反应器的入口的所述第一阀门与所述第五阀门之间设有第一跨线,所述第一跨线上设有第三阀门。

9、优选地,所述第二加氢反应器的出口与所述第三加氢反应器的出口之间设有第三跨线,所述第三跨线上设有第七阀门。

10、优选地,所述第三加氢反应器的出口与所述第四加氢反应器的出口之间设有第四跨线,所述第四跨线上设有第九阀门。

11、优选地,当进行渣油加氢处理时,首先保持所述第一阀门、所述第二阀门、所述第四阀门、所述第六阀门和所述第八阀门打开,保持所述第三阀门、所述第五阀门、所述第七阀门和所述第九阀门关闭,此时所述第一加氢反应器、所述第二加氢反应器、所述第三加氢反应器和所述第四加氢反应器串联;原料依次流经原料管线、所述第一阀门、所述第一加氢反应器、所述第二阀门、所述第四阀门、所述第二加氢反应器、所述第六阀门、所述第三加氢反应器、所述第八阀门和所述第四加氢反应器,所述原料依次在第一加氢反应器、第二加氢反应器、第三加氢反应器和第四加氢反应器内进行反应,反应产物由所述第四加氢反应器的出口流出。

12、优选地,当所述第一加氢反应器内的压降达到压降上限时,打开所述第三阀门,关闭所述第一阀门和所述第二阀门,将所述第一加氢反应器进行在线切出,所述原料流经所述原料管线、所述第一跨线、所述第三阀门、所述第二跨线、所述第四阀门,然后流入所述第二加氢反应器进行反应。

13、优选地,当所述第二加氢反应器内的压降达到压降上限时,打开所述第五阀门,关闭所述第四阀门,将所述第二加氢反应器进行在线切出,所述第一加氢反应器的反应产物流经所述第二阀门、所述第二跨线、所述第五阀门、所述第六阀门,然后流入所述第三加氢反应器进行反应。

14、优选地,当所述第三加氢反应器内的压降达到压降上限时,打开所述第七阀门,关闭所述第六阀门,将所述第三加氢反应器进行在线切出,所述第二加氢反应器的反应产物流经所述第三跨线、所述第七阀门、所述第八阀门,然后流入所述第四加氢反应器进行反应。

15、优选地,当所述第四加氢反应器内的压降达到压降上限时,打开所述第九阀门,关闭所述第八阀门,将所述第四加氢反应器进行在线切出,所述第三加氢反应器的反应产物流经所述第三跨线、所述第九阀门流出。

16、优选地,所述加氢反应器中装填的催化剂为加氢保护剂、加氢脱金属剂、加氢脱硫剂、加氢脱残炭剂中的至少一种。

17、优选地,所述加氢反应器中的反应条件为温度300℃~450℃,压力8mpa~22mpa,氢油比体积比200~2000,液时体积空速0.1~1.0h-1。

18、本发明还提供一种高铁、高钙含量渣油的加氢处理方法,该方法包括:多台串联的加氢反应器,第一台所述加氢反应器为上流式反应器,其他所述加氢反应器为固定床反应器,所述加氢反应器的入口设有阀门,所述加氢反应器的出口与后一所述加氢反应器的出口之间设有跨线,所述跨线上设有阀门;在加氢处理过程中,所述跨线上的阀门保持关闭,所述加氢反应器的入口的阀门保持打开,渣油和氢气依次通过多台串联的所述加氢反应器,当其中一所述加氢反应器内的压降达到压降上限时,关闭该加氢反应器的入口的阀门,并打开跨线上的阀门,将该加氢反应器在先切出,反应物流引入下一所述加氢反应器中继续进行加氢处理。

19、优选地,所述加氢反应器的压降上限为所述加氢反应器设计最大压降的0.5-1.0倍。

20、优选地,所述渣油为常压渣油和减压渣油中的至少一种;以渣油的重量为基准,所述渣油中镍和钒的总含量为20-200ppm,硫含量为0.1w%-6.0w%,氮含量为0.02w%-2.0w%,残炭值为5-25w%,fe的含量为5-100ppm。

21、本发明至少具有以下有益效果:

22、本发明的加氢处理装置及方法适用于高铁、高钙含量渣油的加氢处理。与现有技术相比,本发明的加氢处理装置及方法可以在其中一个或多个加氢反应器压降达到压降上限时,使装置继续运行,大幅延长渣加氢处理装置的运转周期,更加充分地利用加氢反应器内催化剂活性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132426.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表