一种延长装置运行周期的渣油加氢处理装置及方法与流程

- 国知局

- 2024-07-29 10:33:54

本发明涉及渣油加氢处理装置及方法,特别涉及一种延长装置运行周期的渣油加氢处理装置及方法。

背景技术:

1、近年来,随着炼厂加工原油的重质化、劣质化和环保法规的日益严苛,对渣油进行轻质化的要求越来越高,该工艺方法的重要性日益显著,且拥有非常好的应用前景。

2、渣油是原油中最重的组分,占原油比例通常在40~60%,其性质显著劣于沸程更低的瓦斯油等馏分。渣油组成复杂,平均分子量大,黏度高,密度大,含有大量的金属、硫、氮、胶质、沥青质等有害元素和非理想组分。固定床渣油加氢技术是加工含硫高硫渣油的最主要的加工手段之一。截至2020年,我国固定床渣油加氢装置产能达到了7310万吨/年,比2007年增加了近8倍。

3、由于渣油性质恶劣,含有大量的金属、硫、氮、胶质和沥青质等有害元素和非理想组分,固定床渣油加氢装置的运转周期一般只有1年-1.5年,每次停工换剂费用高达数千万元,费用昂贵。另外,炼厂检修周期一般为3-4年,渣油加氢装置停工换剂周期与炼厂检修周期不同步,渣油加氢装置停工换剂期间下游的催化裂化装置将无法继续获得加氢渣油作为原料,在此期间炼厂一般选择采购性质较好但价格较贵的原油品种,维持生产工作继续进行。因此,延长装置运行周期、减少停工换剂次数可以显著提升炼厂的经济效益和安全平稳运行水平。

4、在近些年的工业生产过程中发现,床层压降升高、达到反应器压降上限是固定床渣油加氢装置造成停工的主要原因之一,床层压降升高的反应器既有可能是第一反应器,还有可能是后续的其它反应器。

5、us4118310提出了一个有保护反应器的加工含沥青质的重质油品的方法,在保护反应器中主要是脱除原料中的硫和金属,再利用后续加氢反应器中的催化剂进一步脱金属、脱硫、脱氮和脱残炭;但是,该技术操作模式是常规的渣油加氢的操作模式,运转周期基本为1-1.5年左右。

6、cn 103059927a在加氢处理反应条件下,将重质油品和氢气依次引入串联的多个加氢反应器中,并与该多个加氢反应器中的多个加氢催化剂床层接触,依照所述重质油品的流向,所述多个加氢反应器包括第一加氢反应器、第二加氢反应器和位于所述第二加氢反应器之后的后续加氢反应器,当第一加氢反应器内的压降达到压降上限或反应器内出现热点时,将所述重质油品和氢气直接从第二加氢反应器引入,依次流经所述第二加氢反应器和后续加氢反应器进行加氢处理。该技术解决了因第一反应器床层压降达到压降上限而停工的问题。但较多的装置不是因第一反应器床层压降达到压降上限而停工,而是因为第二反应器或后续反应器床层压降达到压降上限而被迫停工换剂。

7、cn112210401b公开了一种串联可轮换渣油加氢处理-催化裂化组合工艺方法及系统,渣油原料和至少部分催化裂化柴油馏分与氢气混合后依次经过串联设置的加氢预处理区和加氢处理反应区,所述加氢预处理反应区包括n个加氢预处理反应器,将第1个至第n-1个加氢预处理反应器先后依次串联并用作n-1级在线加氢预处理反应器,第n个作为非在线加氢预处理反应器;但是,该技术加氢预处理反应器针对前几个反应器的在线切换导致工艺复杂,可操作性低,工业投入较大,而真正后续反应器生焦严重压降达到上限时又无法切出,操作弹性受限。

8、渣油加氢装置停工换剂周期与炼厂检修周期不同步,停工换剂期间下游的催化裂化装置将无法继续获得加氢渣油作为原料,在此期间炼厂一般选择采购性质较好但价格较贵的原油品种,维持生产工作继续进行。

技术实现思路

1、本发明的目的在于提供一种延长装置运行周期的渣油加氢处理装置及方法,本发明的装置和方法充分利用各加氢反应器内催化剂活性,延长装置运行周期,有效克服床层压降对渣油加氢装置运行周期的限制,节省了停工卸剂的时间与费用。

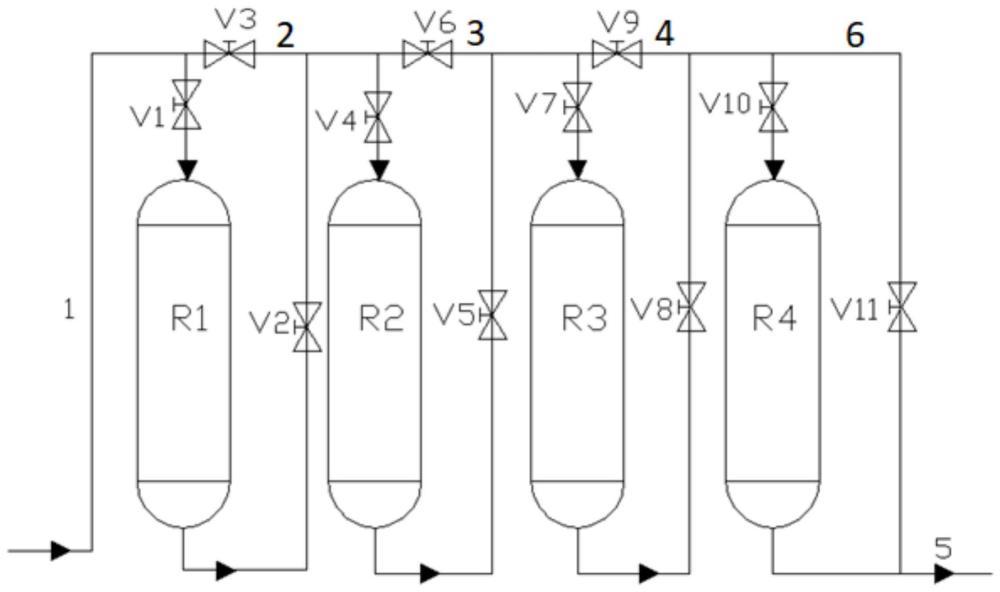

2、为达上述目的,本发明提供一种延长装置运行周期的渣油加氢处理装置,该装置包括:多个串联的加氢反应器,所述加氢反应器的入口和出口设有阀门,所述加氢反应器的入口的阀门与后一所述加氢反应器的入口的阀门之间设有跨线,所述跨线上设有阀门。

3、优选地,设有跨线的所述加氢反应器的数量为1个或多个。

4、优选地,所述加氢反应器的数量为2-6个。

5、优选地,所述加氢反应器的数量为4个,分别为第一加氢反应器、第二加氢反应器、第三加氢反应器和第四加氢反应器,并依次串联;所述第一加氢反应器的入口设有第一阀门,所述第一加氢反应器的出口设有第二阀门;所述第二加氢反应器的入口设有第四阀门,所述第二加氢反应器的出口设有第五阀门;所述第三加氢反应器的入口设有第七阀门,所述第三加氢反应器的出口设有第八阀门;所述第四加氢反应器的入口设有第十阀门。

6、优选地,所述第一加氢反应器的入口的所述第一阀门与所述第二加氢反应器的入口的所述第四阀门之间设有第一跨线,所述第一跨线上设有第三阀门。

7、优选地,所述第二加氢反应器的入口的所述第四阀门与所述第三加氢反应器的入口的所述第七阀门之间设有第二跨线,所述第二跨线上设有第六阀门。

8、优选地,所述第三加氢反应器的入口的所述第七阀门与所述第四加氢反应器的入口的所述第十阀门之间设有第三跨线,所述第三跨线上设有第九阀门。

9、优选地,所述第四加氢反应器的入口的所述第十阀门与所述第四加氢反应器的出口之间设有第四跨线,所述第四跨线上设有第十一阀门。

10、优选地,当进行渣油加氢处理时,首先保持所述第一阀门、所述第二阀门、所述第四阀门、所述第五阀门、所述第七阀门、所述第八阀门和所述第十阀门打开,保持所述第三阀门、所述第六阀门、所述第九阀门和所述第十一阀门关闭,此时所述第一加氢反应器、所述第二加氢反应器、所述第三加氢反应器和所述第四加氢反应器串联;原料依次流经原料管线、所述第一阀门、所述第一加氢反应器、所述第二阀门、所述第四阀门、所述第二加氢反应器、所述第五阀门、所述第七阀门、所述第三加氢反应器、所述第八阀门、所述第十阀门和所述第四加氢反应器,所述原料依次在第一加氢反应器、第二加氢反应器、第三加氢反应器和第四加氢反应器内进行反应,反应产物由所述第四加氢反应器的出口流出。

11、优选地,当所述第一加氢反应器内的压降达到压降上限时,打开所述第三阀门,关闭所述第一阀门和所述第二阀门,将所述第一加氢反应器进行在线切出,所述原料流经所述原料管线、所述第三阀门、所述第一跨线、所述第四阀门,然后流入所述第二加氢反应器进行反应。

12、优选地,当所述第二加氢反应器内的压降达到压降上限时,打开所述第六阀门,关闭所述第四阀门和所述第五阀门,将所述第二加氢反应器进行在线切出,所述第一加氢反应器的反应产物流经所述第二阀门、所述第六阀门、所述第二跨线、所述第七阀门,然后流入所述第三加氢反应器进行反应。

13、优选地,当所述第三加氢反应器内的压降达到压降上限时,打开所述第九阀门,关闭所述第七阀门和所述第八阀门,将所述第三加氢反应器进行在线切出,所述第二加氢反应器的反应产物流经所述第五阀门、所述第九阀门、所述第三跨线、所述第十阀门,然后流入所述第四加氢反应器进行反应。

14、优选地,当所述第四加氢反应器内的压降达到压降上限时,打开所述第十一阀门,关闭所述第十阀门,将所述第四加氢反应器进行在线切出,所述第三加氢反应器的反应产物流经所述第八阀门、所述第十一阀门流出。

15、优选地,所述加氢反应器中装填的催化剂为加氢保护剂、加氢脱金属剂、加氢脱硫剂、加氢脱残炭剂中的至少一种。

16、优选地,所述加氢反应器中的反应条件为温度300℃~450℃,压力8mpa~22mpa,氢油比体积比300~2000,液时体积空速0.1~1.0h-1。

17、本发明还提供一种延长装置运行周期的渣油加氢处理方法,该方法包括:将渣油和氢气依次引入多个串联的加氢反应器内进行加氢反应,所述加氢反应器的入口和出口设有阀门,所述加氢反应器的入口的阀门与后一所述加氢反应器的入口的阀门之间设有跨线,所述跨线上设有阀门;在加氢处理过程中,所述跨线上的阀门保持关闭,当其中一所述加氢反应器内的压降达到压降上限时,关闭该加氢反应器的入口的阀门和出口的阀门,并打开跨线上的阀门,将该加氢反应器在先切出,反应物流引入下一所述加氢反应器中继续进行加氢处理。

18、优选地,所述加氢反应器的压降上限为所述加氢反应器设计最大压降的0.5-1.0倍。

19、优选地,所述渣油为常压渣油和减压渣油中的至少一种;以渣油的重量为基准,所述渣油中镍和钒的总含量为20-200ppm,硫含量为0.1w%-6.0w%,氮含量为0.02w%-2.0w%。

20、本发明至少具有以下有益效果:

21、本发明的延长装置运行周期的渣油加氢处理装置及方法适用于高金属、高残炭、高硫、高氮的常压渣油、减压渣油或二者混合物的加氢处理。与现有技术相比,本发明的渣油加氢处理装置及方法可以在其中一个或多个加氢反应器压降达到压降上限时,使装置继续运行,大幅延长渣油加氢装置的运转周期,更加充分地利用加氢反应器内催化剂活性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132427.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表