由催化热解原料制备可再生柴油的制作方法

- 国知局

- 2024-07-29 10:34:51

发明领域本发明涉及一种改善的催化热解方法。特别地,其涉及一种通过富萘油相的催化热解和氢化(hydrogenation)由可再生原料制备可再生柴油燃料的方法。这种氢化步骤是在与任何外部蒸馏馏分(其可以是常规的石油材料或生物来源的蒸馏馏分)的共处理中进行的,以便适当地调节混合物的芳族化合物(aromatic)浓度,芳族化合物主要是由催化热解工艺产生的富萘油相带来的,使得可以进行氢化的放热管理(management)并产生符合规格的最终柴油产品。富萘油相的终点沸点的调节除了满足柴油燃料的规格之外,其对于使得残余部分可以流动是非常重要的。

背景技术:

0、发明背景

1、现代炼油厂通过许多的单元操作和转化反应将原油转化为多种单独的料流,包括柴油、喷气式发动机燃料和汽油共混料,这些料流被储存在单独的油罐中,因此它们可以按计算的比例共混在一起,以获得用于汽车、卡车和飞机的“成品”燃油等级的各种等级。

2、在美国,存在附加的法律要求汽油、喷气式发动机燃料和柴油燃料含有在特定的最低和最高水平之间的可再生来源的共混料。如今,那些限制由国会通过可再生燃料标准(“rfs”)制定。rfs委托(mandates)到2022年将需要生产210亿加仑的先进生物燃料。这些先进生物燃料的一部分将是可代替的运输燃料,如源自生物质的汽油、喷气式发动机燃料和柴油。由生物质制备此类燃料上持续努力以满足这一委托,并且意识到,对由生物质经济地生产的汽油、喷气式发动机燃料和柴油燃料将会有强劲的需求。在美国用于满足汽油共混要求的主要可再生来源的汽油共混料是乙醇,其主要由玉米或糖发酵制备。对国家的可再生汽油池较小的但在不断增长的贡献是由非食品生物质(如玉米秸秆)制成的所谓“第二代”纤维素乙醇。

3、正如能源效率和可再生来源的美国doe办公室(eere)在2020年9月发布的报告“sustainable aviation fuel:review oftechnical pathways”所述,全球1060亿加仑(国内210亿加仑)的商用喷气式发动机燃料市场到2050年预计将增加一倍以上。

4、可再生柴油燃料是一种生物燃料,其必须具有与石油柴油燃料相同的化学性质。目前,可再生柴油主要由植物油、脂肪制备,并且在较低的程度上由木质纤维素生物质材料(如木材、锯末、农作物残留物和柳枝稷)制备。它通过不同的方法如加氢处理(hydrotreating)、气化和热解进行制备。

5、在可再生燃料标准(rfs)计划(the renewable fuel standard(rfs)program)下它有资格作为先进生物燃料,并且其必须满足美国材料与试验协会(astm)用于石油柴油的规格astm d975。柴油燃料主要由链烷烃、芳族化合物和环烷烃组成。柴油的烃类化合物通常含有12-20个碳原子,具有在170℃和360℃之间的沸程。柴油染料质量的主要度量是其十六烷值。十六烷值是柴油燃料点火延迟的度量。十六烷值越高表明燃料在喷入到热压缩空气中时更容易点燃。欧洲(en 590标准)道路柴油具有的最小十六烷值为51。具有较高十六烷值的燃料(通常为具有额外的清洁剂和一些合成内容物的“优质”柴油燃料)在一些市场上是可获得的。

6、在美国,石油衍生的柴油由大约75%的饱和烃(主要为包括正链烷烃、异链烷烃和环烷烃的链烷烃)和25%的芳烃(包括萘和烷基苯)组成。

7、根据生产路线,需要进行后处理以使可再生柴油具有正确的组成和规格,这是作为商业柴油出售的强制性条件。

8、因为可再生柴油含有低水平的硫,所以硫氧化物和硫酸盐(酸雨的主要成分)的排放物也是低的。可再生柴油的使用也导致了未燃烧的烃类、一氧化碳(co)和颗粒物的减少。与大多数石油衍生的柴油燃料相比,使用生物柴油的co排放物大幅减少约50%。来自生物柴油的颗粒物的废气排放物已经被发现比来自石油衍生的柴油的总颗粒物排放物低30%。可再生柴油的总烃类的废气排放物(在局部形成烟雾和臭氧的一个促成因素)比柴油燃料低至多93%。

9、在2019年,美国可再生柴油消耗量约为9亿加仑。

10、作为提供可再生燃料和燃料共混料的替代方案的生物质热解一直在发展。生物质热解的产物是一种复杂且不稳定的生物油,其组成根据原料和热解条件而变化很大,并且包含数百种化合物,其中包括过多的含氧化合物。通常,生物油含有20-40重量%的氧和小百分比的含硫物质。需要对生物油进行加氢处理(包括氢化脱氧(hdo)、氢化脱硫(hds)、烯烃氢化和芳族化合物饱和),以使该油适合作为共混料或独立燃料。虽然对于几乎不含氧的石油原料来说加氢处理得到了很好的发展,但加氢处理生物油的挑战更为巨大。迄今为止,对于加氢处理生物油优选的方法是需要高压氢气、贵金属催化剂和多单元操作的多级系统(例如参见“process design and economics for the conversion oflignocellulosicbiomass to hydrocarbon fuels:fast pyrolysis and hydrotreating bio-oilpathway”,s.jones等,pnnl-23053,2013年11月,电子版可从http://www.osti.gov/bridge获得)。

11、生物质的催化热解已被开发为一种改善的热方法,用于将生物质升级为化学品和燃料。该方法涉及生物质在催化剂存在下在流化床反应器中的转化。该催化剂通常是酸性的、微孔结晶材料,通常是沸石。沸石对于生物质分解的初级热解产物的升级是活性的,并将其转化为芳族化合物、烯烃、co、co2、烧焦物(char)、焦炭、水和其他有用的材料。所述芳族化合物包括苯、甲苯、二甲苯(统称为btx)和萘/烷基萘等芳族化合物。所述烯烃包括乙烯、丙烯和较少量的较高分子量烯烃。btx芳族化合物由于其高价值且易于运输而成为理想的产品。甲苯和二甲苯由于其高辛烷值和能量密度而特别理想的作为汽油组分。重质芳族化合物是喷气式发动机燃料和柴油燃料的合适前体。当在适当的条件下进行制备时,催化热解产物的氧含量非常低。

12、美国专利申请us2020/0165527描述了从生物质催化热解过程中分离富萘油相。没有提及对富萘油相或含有多核芳族化合物的其他材料进行加氢处理或氢化。

13、存在各种开发的技术以将生物质衍生原料转化为柴油燃料或喷气式发动机燃料,如醇脱水、油氢化、气化和糖转化。所有这些技术都涉及多个加工步骤来制备可再生燃料,但没有一个技术描述了木质生物质的一步催化热解来制备可再生燃料前体。许多此类方法被详细描述在“review ofbiojet fuel conversion technologies”中,w-c wang等,technical report nrel/tp-5100-66291中,2016年7月,其中“将基于固体的原料通过气化转化为生物质衍生的中间体,通过生物化学或热化学方法转化为醇,通过生物化学方法转化为糖,以及通过热解方法转化为生物油。”wang指出“生物油是含有从c1至c21+的碳的氧化有机物种的混合物。”没有一个由wang考虑的方法能够将固体原料直接转化为氧含量非常低的材料,这仅需要去除残余杂原子(如s、n和o),并对特定芳族化合物级分进行饱和,以制备可再生柴油燃料或柴油燃料共混料。

14、在美国专利8,277,643;美国专利8,864,984;美国专利9,790,179;美国专利10,370,601、美国专利10,767,127;和美国专利10,822,562(每篇专利均通过引用其整体并入本文中)中描述了适合于催化热解的设备和工艺条件。

15、鉴于当前的商业实践和现有技术的公开,需要一种通过使用生物质的单步催化热解来制备可再生燃料并且特别地满足技术和监管限制的可再生燃料的简单经济的方法。本发明提供了这样的方法以及产生的柴油燃料组合物和化学品。

技术实现思路

1、本发明的各个方面包括通过催化热解和所选择的催化热解产物的氢化或其他方法,由可再生原料制备柴油燃料。本发明为此提供了一种经济改善的方法。

2、在第一方面中,本发明提供了一种用于制备可再生柴油燃料的改善方法,其包括以下步骤:将包含来自催化热解方法的可再生芳族化合物的混合物进料至分馏系统以回收级分,如在大气条件下在180℃或高于180℃沸腾的级分,和在大气条件下在180℃或低于180℃沸腾的级分,将在180℃或高于180℃沸腾的步骤a)的回收级分的至少一部分与具有较少芳族化合物含量的任何来源的蒸馏馏分共混,以限制该共混物的总芳族化合物含量,并在氢化条件下加工该混合物以制备氢化级分,并且在产物回收系统中从步骤b)的氢化级分中回收可再生燃料。

3、更特别地,本发明包括以下步骤:

4、a.将生物质、催化剂组合物和输送流体进料至保持在反应条件下的催化热解工艺流化床反应器中以制备未加工流体产物料流,

5、b.将步骤a)的未加工流体产物料流进料至固体分离和汽提系统中以制备分离的固体和流体产物料流,

6、c.将步骤b)的流体产物料流进料至分馏系统中以回收在180℃下或高于180℃的级分;优选如在180℃至350℃下沸腾的级分,更优选如在200℃至320℃下沸腾的级分,

7、d.将在180℃下或高于180℃沸腾的步骤c)的级分与具有比该级分更少芳族化合物含量的任何来源的蒸馏馏分混合,以稀释共混物的芳族化合物并将共混物的芳族化合物浓度适当调节为低于60重量%、或低于50%,或低于40%;其中外部蒸馏馏分的来源通过与柴油规格相容的沸点范围和具有除芳族化合物之外的其他分子(如环烷烃、链烷烃等)进行限定。作为实例但不限于此,这些外部蒸馏馏分可以是来自原油常压蒸馏的直馏瓦斯油(gasoil)或来自流体催化裂化装置的直馏瓦斯油和轻循环油(lco)的混合物。在充分升级之后,这两种材料通常都是炼油厂中柴油的主要来源。其他蒸馏馏分可以被认为是任何生物来源的蒸馏物,如hvo或由脂肪和生物质转化产生的蒸馏物。要将它们添加到富萘油基中必须降低该共混物的总芳族化合物含量。

8、e.在氢化条件下用氢气氢化在步骤d)中产生的共混物的至少一部分以制备氢化级分,

9、f.在产物回收系统中从步骤e)的氢化级分中回收燃料,如包含环烷烃的柴油燃料。

10、在本发明提出的沸程是指在中等压强(通常在大气压下或接近大气压,例如0.1mpa)操作下的沸程。

11、术语汇编

12、如在本文中所用的,术语“生物质”在本领域中具有其常规含义,并且是指为可再生的任何有机的能量来源或化学品。其主要成分可以是:(1)树木(木材)和所有其他植物;(2)农产品和废物(玉米秸秆、水果、废料青饲料(garbage ensilage)等);(3)藻类和其他海洋植物;(4)代谢废物(粪肥、污水),以及(5)纤维素城市废物和碳质城市废物。生物质材料的实例被描述在例如huber,g.w等的“synthesis oftransportationfuels from biomass:chemistry,catalysts,and engineering,”chem.rev.106,(2006),第4044-4098页中。

13、生物质照惯例被定义为可以转化为用作燃料或用于工业生产的活的或最近死亡的生物材料。作为生物质的标准是该材料应当最近参与碳循环,使得在燃烧过程中碳的释放没有导致在相当短的一段时间内平均参与碳循环的碳净增加(出于这个原因,根据此定义,化石燃料如泥炭、褐煤和煤炭不被认为是生物质,因为它们含有长时间未参与碳循环的碳,因此它们的燃烧导致大气中二氧化碳的净增加)。最常见地,生物质是指为用作生物燃料而种植的植物物质,但它也包括用于生产纤维、化学品或热量的植物或动物物质。生物质也可以包括可作为燃料燃烧的或转化为化学品的可生物降解废物或副产品,包括城市废物、绿色废物(由花园或公园废物组成的可生物降解的废物,如草或花切割物和树篱修剪物)、饲养业副产品(包括动物粪便)、食品加工废物、污水污泥和来自木浆或藻类的黑液。生物质不包括通过地质作用已经被转化为物质如煤炭、油页岩或石油的有机材料。生物质广泛且通常生成自植物,该植物包括芒属、大戟、向日葵、柳枝稷、麻、玉米(玉蜀黍)、杨树、柳树、甘蔗和具有的根、茎、叶、籽壳和果实全部是潜在有用的油棕(棕榈油)。用于引入至加工装置的原材料的加工可以根据装置的需要和生物质的形式而变化。生物质可以通过存在的14c的量显著高于在化石燃料中发现的14c的量(如通过astm方法d 6866-06测定)而与化石衍生碳区分开来。

14、在本方法中所用的生物质可以最优选地是选自以下物质的固体材料:木材、林业废物、玉米秸秆、农业固体废物、城市固体废物、消化物、食品废物、动物废物、碳水化合物、木质纤维素材料、木糖醇、葡萄糖、纤维二糖、半纤维素、木质素和它们的组合。

15、术语“可再生”是指衍生自生物质的物质;优选含有至少50质量%的衍生自生物质的c,或至少80质量%的衍生自生物质的c,并且通常90-100%的衍生自生物质的c。

16、如在本文中所用的术语“富萘油”(在催化热解中由生物质转化产生)包括萘、甲基萘(例如1-甲基萘、2-甲基萘等)、二甲基萘(例如1,5-二甲基萘、1,6-二甲基萘、2,5-二甲基萘等)、乙基萘、其他多环芳族化合物(例如蒽、9,10-二甲基蒽、芘、菲等)以及含有杂原子(例如氧、硫、氮等)的芳族化合物和多环芳族化合物。富萘油是通常在从约180℃至约575℃的温度下沸腾的料流。该料流由在催化热解工艺中的生物质转化产生。

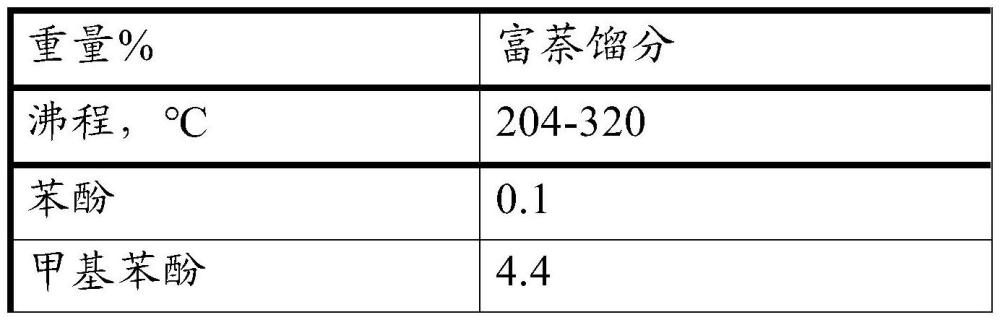

17、富萘馏分包含至少25重量%、或至少35重量%、或至少40重量%、或从25重量%至90重量%、或从35重量%至80重量%、或从40重量%至75重量%的萘、取代萘、萘酚、甲基萘酚和萘二醇的总和,和至少3重量%、或至少5重量%、或至少6重量%、或从3重量%至15重量%、或从5重量%至10重量%、或从6重量%至8重量%的二甲苯酚,和小于15重量%、或小于10重量%,或小于5重量%,或从0.01重量%至20重量%、或从1重量%至15重量%、或从5重量%至13重量%的菲、蒽和其他材料的总和。

18、如在本文中所用的,蒸馏馏分的任何来源通过与柴油规格相容的沸点范围和具有与由在催化热解工艺中的生物质转化产生的可再生富萘馏分相比更少的芳族化合物来定义。这些蒸馏馏分可以具有如环烷烃、链烷烃等分子。作为实例但不限于此,这些蒸馏馏分可以是来自原油常压蒸馏的直馏瓦斯油或来自流体催化裂化装置的直馏瓦斯油和轻循环油(lco)的混合物。在充分升级之后,这两种材料通常都是炼油厂柴油的主要来源。其他蒸馏馏分可以被认为是任何生物来源的蒸馏物,如hvo或由脂肪和生物质转化产生的蒸馏物。要将它们添加到富萘油基中必须降低共混物的总芳族化合物含量。

19、如在本文中所用的术语“废气”包括h2、co、co2、n2和含有1-6个碳原子的烃(例如,甲烷、乙烷、乙烯、丙烷、丙烯、正丁烷、异丁烷、异丁烯、1-丁烯、2-丁烯、戊烷、戊烯、己烷、己烯等)。

20、如在本文中所用的术语“焦油类”或“焦油”是通常在从约310℃至约575℃的温度范围中沸腾的料流,该料流通常是深棕色或黑色、沥青质的且有粘性的。

21、如在本文中所用的,术语“芳族化合物”或“芳香族化合物”是指一种烃化合物或包含一种或多种芳族基团的化合物,一种或多种芳族基团是例如单芳环体系(例如,苄基、苯基等)和稠合多环芳环体系(例如,萘基、1,2,3,4-四氢萘基等)。芳香族化合物的实例包括但不限于苯、苯酚、苯二酚、苯三酚、甲苯、甲酚、甲氧基苯、甲苯二酚、乙苯、二甲苯、苯乙烯、2,3-二氢苯并呋喃、甲基苯甲醇、二甲基苯酚、乙基苯酚、二甲基苯二酚、乙基邻苯二酚、单乙酸间苯二酚酯、苯并呋喃、3,4-二羟基乙苯、佛尔酮、乙基甲苯、丙基苯、三甲基苯、1-乙基-4-甲氧基苯、2,3,6-三甲基苯酚、4-乙基-2-甲氧基苯酚、α-甲基苯乙烯、甲基苯乙烯、1-丙烯基苯、2-丙烯基苯、茚满、2,3-二氢-1h-茚-5-酚、1,2-茚满二酚、3-羟基-2-甲基苯甲酸甲酯、4-(2-丙烯基)-苯酚、(2e)-3-苯基丙-2-烯醛((2e)-3-phenylprop-2-enal)、茚、2-(2-丙炔基)-苯酚、甲基-苯并呋喃、1h-茚酚、2-甲基苯并噻吩、1-甲基-4-丙基苯、1-甲基-4-(丙-2-基)苯、4-异丙基苯甲醇、5-异丙基-2-甲基苯酚、香芹酚、2,3,5,6-四甲基-1,4-苯二酚、1,2,3,4-四氢萘、甲基茚满、2,4-二甲基苯乙烯、1-乙烯基-4-乙苯、2-甲基-1-丙烯基苯、2,3-二氢-5-甲基-1h-茚、5-甲氧基茚满、1,5-二羟基-1,2,3,4-四氢萘、苯、(1-甲基-2-环丙烯-1-基)、1-甲基茚、2-甲基茚、3-甲基茚、4-甲基茚、1,2-二氢萘、1,4-二氢萘、5,8-二氢-1-萘酚、2-甲基-1-茚满酮、2,3-二甲基苯并呋喃、萘、萘酚、五甲基苯、甲基四氢萘、2,2-二甲基茚满、1-乙基-2,3-二氢-1h-茚、二甲基茚、乙基茚、二氢甲基萘、甲基萘、甲基萘酚、1-苯基环己烯、乙基萘、二甲基萘、联苯、二氢苊、二苯并呋喃、2-(1-甲基乙基)-萘、三甲基萘、三甲基薁、3-甲基-1,1-联苯、芴、2-菲基-1,2,3,4-四氢、1-甲基-9h-芴、2-甲基-9h-芴、4-甲基-9h-芴、蒽、菲、3-菲酚、甲基蒽、2,6-二甲基菲、2-苯基-萘、芘、1-苄基萘、7h-苯并-[c]-芴、11h-苯并-[b]-芴、1-甲基-7-异丙基菲、1,4-二甲基-2-苯基萘、苯胺、吡啶、吡咯。

22、在一些实施方案中也可以制备单环和/或高级环芳族化合物。芳族化合物也包括含有杂原子取代基的单环和多环化合物,即苯酚、甲苯酚、苯并呋喃、苯胺、吲哚等。可再生芳族化合物是已由可再生资源例如生物质制备的上述那些材料。

23、如在本文中所用的术语“环烷烃”包括具有至少一个饱和链烷烃环的化合物,如通式为cnh2n的烃环化合物(包括环戊烷、环己烷和环庚烷)、烷基化环烷烃(如甲基-、乙基-、二甲基-、丙基-、三甲基-、和丁基-环己烷、环戊烷和环庚烷)、以及多环环烷烃(如十氢化萘、烷基化十氢化萘、四氢化萘和烷基化四氢化萘)。

24、如在本文中所用的,术语“烯烃”或“烯烃化合物”(又名“烯类”)在本领域中具有其普通含义,并且是指含有一对或多对通过双键连接的碳原子的任何不饱和烃。烯烃包括环状和非环状(脂族)烯烃,其中双键位于分别形成环状(闭合环)或开链基团(grouping)的一部分的碳原子之间。此外,烯烃可以包括任何合适数量的双键(例如,单烯烃、二烯烃、三烯烃等)。烯烃化合物的实例包括但不限于乙烯、丙烯、丙二烯(propadiene)、1-丁烯、2-丁烯、异丁烯(2-甲基丙烯)、丁二烯和异戊二烯等。环状烯烃的实例包括环戊烯、环己烯和环庚烯等。芳香族化合物(如甲苯)不被认为是烯烃;然而,包含芳香族部分的烯烃被认为是烯烃,例如丙烯酸苄酯或苯乙烯。

25、如在本文中所用的,术语“氧化”包括在其结构中含有至少一个氧原子的任何有机化合物,如醇类(例如甲醇、乙醇等)、酸类(例如乙酸、丙酸等)、醛类(如甲醛、乙醛等)、酯类(例如乙酸甲酯、乙酸乙酯等)、醚类(例如二甲醚、二乙醚等)、具有含氧取代基的芳族化合物(例如苯酚、甲苯酚、苯甲酸、萘酚等)、环醚、酸类、醛类和酯类(例如呋喃、糠醛等)等。

26、如在本文中所用的,术语“酚油”和“氧化油”包括具有含氧取代基的芳族化合物(例如苯酚、间甲苯酚、邻甲苯酚、对甲苯酚、二甲苯酚等)和来自bio-tcat反应器流出物(通常在80-220℃范围内沸腾)的其他化合物(例如苯、甲苯、对二甲苯、间二甲苯、α-二甲苯、茚满、茚、2-乙基甲苯、3-乙基甲苯、4-乙基甲苯、1,3,5-三甲基苯、1,2,4-三甲基苯、1,2,3-三甲基苯、乙苯、苯乙烯、异丙基苯、丙基苯、萘等)。所述酚油和氧化油是通常在从80℃至220℃的温度范围中沸腾的料流。

27、如在本文中所用的,术语“热解”和“使热解”在本领域中具有其常规含义,并且是指通过加热(优选不添加或不存在分子氧,即o2)将化合物(例如固体含烃材料)转化为一种或多种其他物质(例如挥发性有机化合物、气体和焦炭)。优选地,在热解反应室中存在的氧气的体积分数为0.5%或更小。热解可以在使用催化剂或不使用催化剂的情况下发生。“催化热解”是指在催化剂的存在下进行的热解,并且可以涉及如下面更详细描述的步骤。涉及在催化流化床反应器中转化生物质以制备芳族化合物、烯烃和各种其他材料的混合物的催化热解(也称为催化快速热解或cfp)是一种特别有益的热解方法。催化热解方法的实例在例如huber,g.w等的“synthesis of transportation fuels from biomass:chemistry,catalysts,and engineering,”chem.rev.106,(2006),第4044-4098页(其通过引用并入本文中)中进行了概述。来自催化热解方法的产物可以包括这样的材料,如苯、苯酚、苯二酚、苯三酚、甲苯、甲苯酚、甲氧基苯、甲苯二酚、乙苯、二甲苯、苯乙烯、2,3-二氢苯并呋喃、甲基苯甲醇、二甲基苯酚、乙基苯酚、二甲基苯二酚、乙基儿茶酚、间苯二酚单乙酸酯、苯并呋喃、3,4-二羟基乙苯、佛尔酮、乙基甲苯、丙基苯、三甲基苯、1-乙基-4-甲氧基苯、2,3,6-三甲基苯酚、4-乙基-2-甲氧基苯酚、α-甲基苯乙烯、甲基苯乙烯、1-丙烯基苯、2-丙烯基苯、茚满、2,3-二氢-1h-茚-5-酚、1,2-茚满二醇、3-羟基-2-甲基苯甲酸甲酯、4-(2-丙烯基)-苯酚、(2e)-3-苯基丙-2-烯醛、茚、2-(2-丙炔基)-苯酚、甲基苯并呋喃、1h-茚酚、2-甲基苯并噻吩、1-甲基-4-丙基苯、1-甲基-4-(丙-2-基)苯、4-异丙基苯甲醇、5-异丙基-2-甲基苯酚、香芹酚、2,3,5,6-四甲基-1,4-苯二酚、1,2,3,4-四氢萘、甲基茚满、2,4-二甲基苯乙烯、1-乙烯基-4-乙苯、2-甲基-1-丙烯基苯、2,3-二氢-5-甲基-1h-茚、5-甲氧基茚满、1,5-二羟基-1,2,3,4-四氢萘、苯、(1-甲基-2-环丙烯-1-基)、1-甲基茚、2-甲基茚、3-甲基茚、4-甲基茚、1,2-二氢萘、1,4-二氢萘、5,8-二氢-1-萘酚、2-甲基-1-茚满酮、2,3-二甲基苯并呋喃、萘、萘酚、五甲基苯、甲基四氢化萘、2,2-二甲基茚满、1-乙基-2,3-二氢-1h-茚、二甲基茚、乙基茚、二氢甲基萘、甲基萘、甲基萘酚、1-苯基环己烯、乙基萘、二甲基萘、联苯、二氢苊、二苯并呋喃、2-(1-甲基乙基)-萘、三甲基萘、三甲基薁、3-甲基-1,1-联苯、芴、2-菲基-1,2,3,4-四氢、1-甲基-9h-芴、2-甲基-9h-芴、4-甲基-9h-芴、蒽、菲、3-菲酚、甲基蒽、2,6-二甲基菲、2-苯基萘、芘、1-苄基萘、7h-苯并-[c]-芴、11h-苯并-[b]-芴、1-甲基-7-异丙基菲、1,4-二甲基-2-苯基萘、苯胺、吡啶、吡咯等。

28、氢化处理(hydroprocessing),即有机材料与氢的反应,包括加氢处理、氢化和氢化裂化方法。如在本文中所用的,术语氢化处理是指用于使有机进料与氢气进行反应的相对温和的氢化处理方法,使用氢气以从有机液体级分中除去至少90%的污染物,如氮、硫和氧。这些污染物会对设备、催化剂和成品质量产生不利的影响。加氢处理也将使许多材料的烯属部分中的一大部分饱和为相应的材料(其中所述烯属部分已转化为其链烷烃对应部分),例如使1-己烯可以饱和为己烷,并且使苯乙烯可以饱和为乙苯。加氢处理不会使材料的芳族部分明显饱和,如将苯饱和为环己烷,即芳环的饱和度小于材料中芳环的10%。加氢处理在如氢化等过程之前进行,以使得氢化催化剂不会被未处理的进料中的污染物污染。加氢处理也在催化裂化或氢化裂化之前使用,以减少硫并改善产品产量,并且将石油级分升级为成品喷气式发动机燃料、柴油和加热燃料油。

29、对于用于加氢器中的合适的加氢处理催化剂是已知的常规加氢处理催化剂,并且包括由在高表面面积载体材料(优选氧化铝或二氧化硅或氧化铝和二氧化硅的混合物)上的至少一种第viii族金属(即铁、钴、镍、钌、铑、钯、锇、铱或铂,优选铁、钴或镍,更优选钴和/或镍)和至少一种第vi族金属(优选钼或钨或两者)组成的那些。其他合适的加氢处理催化剂包括沸石催化剂,以及贵金属催化剂,其中贵金属选自铑、钌、铱、钯和铂中的一种或多种。在相同的反应容器中使用多于一种类型的加氢处理催化剂也在本文方法的范围内。第viii族金属通常以范围从约0.5重量%至约20重量%,优选从约0.5重量%至约10重量%的量存在。第vi族金属将通常以范围从约1重量%至25重量%,并且优选从约1重量%至12重量%的量存在。虽然上文描述了用于加氢处理的一些示例性催化剂,但也可以根据具体进料和所需的流出物质量来使用其他加氢处理和/或氢化脱硫催化剂。可以选择催化剂和加氢处理条件,以使进入到加氢器的进料中的芳环中的芳族碳碳键实现小于10%、或小于5%、或小于2%、或小于1%的氢化。

30、加氢处理所采用的反应条件将部分取决于所选的特定反应器设计和各个物种的浓度,但为200℃至400℃的反应温度和为1.5mpa(15巴)至10mpa(100巴)的氢气压强通常是优选的。有利地,这个接触步骤可以在大于0.1hr-1的液时空速下进行。在反应器的操作条件下的加氢处理器中气体与液体的体积比(“g:l比”)可以为从0.1-20:1,更通常为0.1-10:1。

31、如在本文中所使用,术语氢化是指用于使有机进料与氢气反应以使在进料混合物中的大部分芳环饱和的氢化处理方法。氢化可以将具有多于一个芳环的材料转化为其中一个或多个芳环已被饱和的材料。例如,用氢气将萘转化为四氢化萘或十氢化萘、或四氢化萘和十氢化萘的混合物是一种氢化方法。通常,使在材料中的芳环的转化以制备环烷烃的转化率为在混合物中的芳环的至少15%、或至少25%或至少35%、或从15%至80%、或从25%至70%、或从35%至60%。用于氢化的典型的工艺条件包括为至少280℃、或至少300℃、或至少320℃、或从280℃至450℃、或从300℃至400℃、或从320℃至350℃的温度。典型的氢气压强为从1.5mpa至10mpa。优选地,可以实施两种操作模式:

32、-从1.5mpa至4.0mpa,优选从2.5mpa至4.0mpa,

33、-从4.0mpa至10mpa,优选从7.0mpa至10mpa。

34、用于氢化的典型的液时空速为至少0.5hr-1、至少1hr-1、至少2hr-1、或不超过10hr-1、或不超过5hr-1、或不超过3hr-1、或从0.5hr-1至5hr-1、或1hr-1至4hr-1、或2hr-1至3hr-1,其中所述液时空速为每小时进料通过催化剂的液体进料体积与在反应器中的催化剂体积之比。用于氢化的典型的氢气循环速率为至少70、或至少100、或至少300、或70-1000、或7000-800、或100-700nm3h2/m3液体进料。用于氢化的典型的催化剂包括在氧化铝载体上的como、在氧化铝载体上的nimo、或它们的组合。

35、在本发明的背景中有用的催化剂组分可以选自在本领域中已知的、或如本领域技术人员将理解的任何催化剂。催化剂促进和/或影响反应。因此,如在本文中所用的,催化剂降低化学过程的活化能(增加速率),和/或改善在化学反应中产物或中间体的分布(例如,形状选择性催化剂)。可被催化的反应的实例包括:脱水、脱氢、氢化、异构化、低聚、裂化、氢转移、芳构化、环化、脱羰、脱羧、羟醛缩合、分子裂化和分解、它们的组合、以及其他反应。如本领域技术人员将理解的,催化剂组分可以被认为是酸性的、中性的或碱性的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132521.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表