物理性热解垃圾塑料生物质转换清洁能源工艺及装置的制作方法

- 国知局

- 2024-07-29 10:34:49

所属一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置。涉及到的是利用化学燃烧形成的高温火焰直接加热方法,使得垃圾塑料、生物质达到物理性质转化为可燃气体。转变后的可燃气体通过蒸汽重油燃气分离装置,二氧化碳分离装置,二氧化碳净化装置,让废旧塑料、生物质转变后的可燃气体,成为一种优质再生清洁能源。用于发电、锅炉取暖、餐饮、民用等。

背景技术:

1、我们每天都有大量的废旧塑料,当成了垃圾被抛弃。塑料其结构稳定,在自然条件下需要几百年才能分解,在分解的过程中,对水体和土壤造成了严重污染。废旧塑料已成为人类第一号敌人,严重威胁到了人类健康问题,也严重威胁到了海洋及陆地野生动物的生存。

2、目前处理垃圾塑料现状,一是用填埋手段,填埋不但占用了大量的土地,而且对周围环境也会造成严重的污染。二是用来发电或是焚烧处理,塑料在燃烧热分解的过程中与空气中的氧气、氮气接触后发生化学反应产生大量有毒有害气体。如二恶心英、硫化物、氮氧化物,以及产生大量的悬浮颗粒物、气溶胶等。为了治理焚烧后产生的二次污染,需要格外投入大量的资金。而且,在治理污染的过程中还会再次产生污染问题。特别是将垃圾塑料用焚烧方法进行处理,这种处理方式表面看起来很有效,但在焚烧过程中处理二次污染问题很难做到达标要求。用单纯焚烧方式处理塑料垃圾,不但浪费了大量的资金,而且又无端失去了废旧塑料成为再利用能源机会。

3、生物质,自然界每年都能再生出大量的树木、秸秆、蒿草,等植物。特别是农田秸秆,目前只有很少的秸秆利用了发电。秸秆用焚烧处理时,大气中二氧化硫、氮氧化物、可吸入颗粒物三项污染物含量严重超标。不但污染了空气,又是浪费了大量能源。目前也有少量的秸秆采用了生物质气化技术,传统的生物质气化技术是让炉底的生物质进行燃烧,燃烧后产生的热量再去热解气化炉上层的生物质转化为可燃气体。采用这种生物质气化技术不但效率底下,而且生物质在燃烧气化过程中占空气78%氮气,共同参入了生物质燃烧热分解气化整个过程,占空气78%氮气进入了气化后的可燃气体当中,不但严重降低了可燃气体质量。而且氮气、氧气在参与了生物质燃烧时,在生物质热分解气化过程中产生了化学反应,生成了氮氧化物、二氧化硫等有毒有害气体。这些有害气体不仅对机械设备产生了严重的腐蚀作用,而且这些有毒有害气体严重影响了可燃气体质量,特别是可燃气体中含有的氮气成分,要从可燃气体中分离出来是非常困难的。

技术实现思路

1、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置。其目的是为了改变现有处理垃圾废旧塑料及生物质存在的技术不足,为了将垃圾塑料、生物质提高再利用价值。实现垃圾塑料、生物质成为一种优质再生清洁能源。设置了气化炉装置。气化炉利用了垃圾废旧塑料、生物质通过热分解气化后的可燃气体经过净化后,再次回流到气化炉内做为燃料与提供的纯氧气产生化学性质的燃烧方法,利用化学燃烧形成的高温火焰,直接让复杂多样性的垃圾废旧塑料、生物质,在利用火焰直接加热过程中,达到物理性质转化为可燃气体。热解气化后的可燃气体,通过蒸汽重油燃气分离装置;水体溶解二氧化碳与水体分离二氧化碳装置;二氧化碳净化装置。对可燃气体含有的水蒸汽、重油、二氧化碳进行分离净化,使其转变为一种优质再生清洁能源,用于发电、锅炉取暖、餐饮、民用。

2、塑料是由石油炼制而成的产品,主要以单体为原料,通过加聚或缩聚反应聚合而生成的高分子化合物,以碳、氢、氧为主要成分。碳是塑料的主要组成元素之一,占据了塑料质量的大部分比例,氢也是塑料的另一个主要组成元素,是最常见的元素之一。塑料遇到高温后会导致固体分子链断裂,由固态转化为气态。塑料热分解后产生小分子可燃气体,其中包括有:氢气、甲烷、乙烷、丙烷、可燃性气体组成。

3、生物质是自然界中有生命植物提供的能量,这些植物以生物质作为媒介储存太阳能。因此,每年都有大量的生物质产生,属于再生能源。生物质燃气就是利用农作物秸秆、木屑、枯草落叶、食用菌渣、一切可燃性植物做为原料转换为可燃气体能源。由于当今化石能源日益减少,环境污染加剧,寻找新型可再生能源和提高能源燃烧效率尤为迫切。生物质基本元素为碳、氢、氧为主要成分。生物质在高温的作用下,固体大分子的生物质分解产生小分子可燃气体,其中包括有:氢气、甲烷、乙烷,丙烷、可燃性气体组成。

4、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置,涉及到工艺及装置内容包括有:(一)气化炉装置:(二)蒸汽重油燃气分离装置:(三)水体溶解二氧化碳与水体分离二氧化碳装置;(四)二氧化碳净化装置。

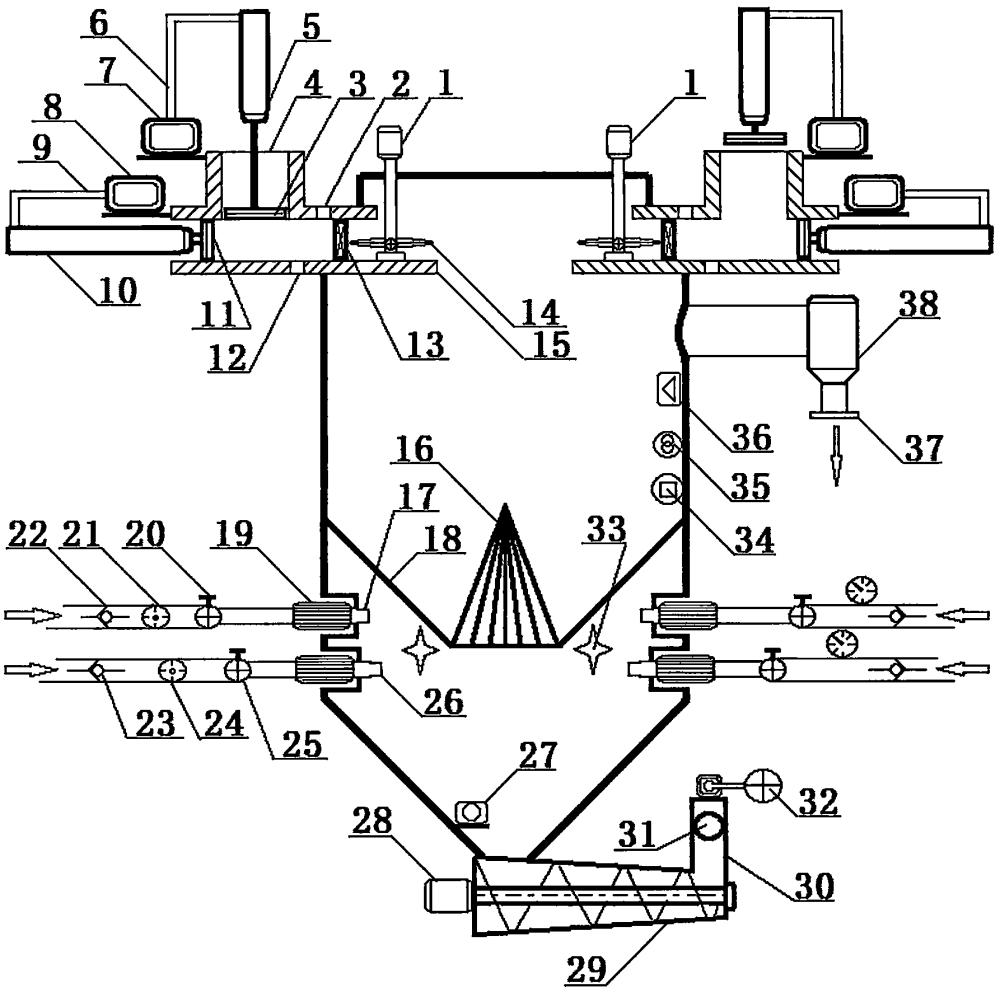

5、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(一)气化炉装置具体内容

6、包括有:电机(1)、排气孔(2)、纵向压缩板(3)、加料口(4)、纵向液压装置(5)、输油管道(6)、纵向液压动力控制系统(7)、横向液压动力控制系统(8)、输油管道(9)、横向液压装置(10)、横向压缩板(11)、排气孔(12)、液压伸缩挡板(13)、物料破散装置(14)、平台(15)、锥体吊笼(16)、燃气喷嘴(17)、炉排(18)、散热片(19)、气体控制阀门(20)、气体流量表(21)、单向阀门(22)、单向阀门(23)、气体流量表(24)、气体控制阀门(25)、氧气喷嘴(26)、重力控制开关(27)、电机(28)、螺旋排渣装置(29)、排渣筒(30)、出灰口(31)、电磁旋转盖板装置(32)、点火装置(33)、温度传感器装置(34)、可燃气体检测装置(35)、气体压力检测仪与气体压力控制开关装置(36)、引风机出口(37)、引风机(38)。

7、其特征在于:在气化炉体上端设置有多个加料口(4),在每个加料口(4)上方位置,设置有纵向液压装置(5)与纵向液压动力控制系统(7),纵向液压动力控制系统(7)输出的动力,通过输油管道(6),让其纵向液压装置(5)推动纵向压力板(3)对加料口(4)放入的塑料垃圾、生物质事先推入到设定的横向压缩区域;在加料口(4)下面,设置有横向液压装置(10)与横向液压动力控制系统(8),横向液压动力控制系统(8)输出的动力,通过输油管道(9),让其横向液压装置(10)推动压力板(11),对加料口(4)废旧塑料、生物质完成横向压缩任务,并负责将压缩后垃圾塑料、生物质缓慢的推入到气化炉内,设置的液压伸缩挡板(13)用来阻挡塑料、生物质向前运动,完成废旧垃圾塑料垃圾、生物质横向压缩任务;当加料口(4)内垃圾塑料、生物质受到横向积压时,存在的多余气体,从设置的排气孔(2)、排气孔(12)向外排除;当横向液压装置(10)对废旧塑料、生物质产生的压力值达到了事先设定好的压力值时,横向液压动力控制系统(8)输出动力将液压伸缩挡板(13)打开,横向液压动力控制系统(8)继续控制横向液压装置(10)将垃圾塑料、生物质缓慢的推入气化炉内设置的堆放放平台(15)上,横向液压动力控制系统(8)同时将电源信号输送到破散装置(14)设置的的电机(1)上,电机(1)带动破散装置(14)上的刀片,将平台(15)上相互积压结固的物料破散打入气化炉内,让其垃圾塑料、生物质自由滑落到气化炉内,当横向液压装置(10)完成加料任务后,横向液压动力控制系统(8)输出动力将液压伸缩挡板(13)关闭,等待下一次加料任务。在气化炉底部设置了倾斜炉排(18),在气化炉中间位置设置有锥体吊笼(16),锥体吊笼(16)与炉体两边的倾斜炉排(18)相连接后成为热分解区域;让气化炉上层的废旧塑料、生物质在热解气化过程中,在自身重力的作用下自动集中进入热分解区域;在气化炉热分解区域设置有燃气喷嘴(17)与氧气喷嘴(26),燃气喷嘴(17)设置在了氧气喷嘴(26)上方位置,燃气喷嘴(17)伸出的长度要小于氧气喷嘴(26)20厘米,氧气喷嘴(26)与燃气喷嘴(17)上下间隔距离大于15厘米;在燃气喷嘴(17)与氧气喷嘴(26)的管道外围设置有散热片(19),在燃气喷嘴(17)与氧气喷嘴(26)前方位置设置有点火器(33),在燃气管道上设置有气体控制阀门(20)、气体流量表(21)、单向阀门(22),在氧气管道上设置有单向阀门(23)、气体流量表(24)、气体控制阀门(25);在气化炉底部设置为锥体漏斗,在锥体漏斗出口向上30厘米处,设置有重力控制开关装置(27),锥体漏斗出口位置连接了锥体螺旋排渣装置(29),在锥体螺旋排渣装置(29)尾部垂直向上设置了排查筒(30),在排查筒(30)上部设置一个垂直出灰口(31),在出灰口(31)上设置有电磁旋转盖板装置(32);锥体螺旋排渣装置(29)的电源信号与电磁旋转盖板装置(32)上的电源信号,由气化炉底部在锥体漏斗上设置的重力控制开关装置(27)进行控制;在气化炉内部还设置有温度传感器装置(34),设置有可燃气体检测装置(35),引风机(38)电源信号由气体压力检测仪与气体压力控制开关装置(36)进行控制;在气体压力检测仪上设置有报警装置,气化炉分解后的可燃气体,通过引风机(38)引出,通过引风机出口(37)输送到蒸汽重油燃气分离装置。

8、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(一)气化炉装置解决其技术问题所采取的工艺技术方案

9、为了将垃圾废旧塑料、生物质转换为优质再生能源,获取高品质的可燃气体,设置了气化炉装置。气化炉气化工艺采取了将垃圾塑料、生物质热解气化后的可燃气体,通过净化工序后,再重新返回到气化炉内做为燃料进行再利用。在气化炉内提供纯氧气与净化后回流的可燃气产生化学性质燃烧反应方法,利用化学燃烧形成的高温火焰,直接将垃圾废旧塑料、生物质进行热分解,使其固体分子链在高温火焰直接作用下,快速产生断裂转变为小分子合成可燃气体。为了利用燃气与纯氧气产生化学性质的燃烧方法,直接让垃圾塑料、生物质达到物理性质转换为可燃气体,气化炉设置了密封自动加料装置与密封自动排除废渣装置。气化炉设置了液压密封加料口,在加料口上设置了纵向液压装置与横向液压装置,设置了纵向液压动力控制系统与横向液压动力控制系统。在加料口上设置的纵向液压装置,通过设置的纵向液压动力控制系统进行控制,负责将加料口内的废旧塑料、生物质事先推入到设定的横向压缩区域。以防止横向压缩装置压缩垃圾塑料、生物质时与加料口边缘发生阻拦或剐蹭产生缝隙,以防止空气进入气化炉内。在加料口下面设置的横向液压装置,通过横向液压动力控制系统的控制,负责将松散的废旧塑料、生物质通过横向压缩后,将多余的气体从横向压缩区设置的排气孔排出,以防止空气从压缩区域带入到气化炉内产生化学反应生成有毒有害气体。当横向液压装置完成对加料口内的垃圾塑料、生物质横向压缩时,当压力值达到了事先设定的压力值后,横向液压动力控制系统输出动力将气化炉内设置的液压伸缩挡板打开,横向液压装置再将压缩后的垃圾废旧塑料、生物质缓慢推入到气化炉的过程中,由于垃圾塑料、生物质经过横向压缩后,相互产生了胶结固化状态,已影响到了热解气化问题。因此,在气化炉内设置了一个平台,在平台上设置了破散装置。当横向液压装置完成了横向压缩后,将垃圾塑料、生物质缓慢的推入气化炉内的同时,横向液压动力控制系统将电源信号输送到物料破散装置的电机上,电机带动破散刀片,将相互胶结固体化的垃圾塑料、生物质打散,让其自由下落到气化炉内;当横向液压装置完成加料任务后,横向液压动力控制系统输出动力将液压伸缩挡板关闭,等待下一次加料任务。在气化炉底部设置了倾斜炉排,在气化炉中间位置设置了锥体吊笼。随着气化炉底部处于热解气化区域的垃圾塑料、生物质不断的被热解气化的减少,处于气化炉上层的垃圾塑料、生物质不断的自动下落,通过在气化炉底部设置的倾斜炉排与锥体吊笼,对自动下落的垃圾塑料、生物质进行阻挡拦截,使其垃圾塑料、生物质自动向热分解区域靠拢,气化炉连续不断的完成垃圾塑料、生物质的热分解任务。在气化炉底部热分解区域设置的燃气喷嘴,设置在了氧气喷嘴上方位置,其目的就是利用燃气燃烧用来阻拦氧气上升,利用充足燃气量消耗掉氧气。防止氧气上升到气化炉上层与废旧塑料、生物质发生化学性质的燃烧生成有毒有害气体。氧气喷嘴与燃气喷嘴上下间隔要大于15厘米,前后距离间隔要大于20厘米。其目的是为了让喷嘴远离燃气与氧气燃烧时形成的高温火焰区域,以提高喷嘴的使用寿命。另外为了防止喷嘴产生过高集温,在燃气喷嘴与氧气喷嘴管道外围设置了散热片。为了达到燃气与氧气产生化学性质的燃烧形成的高温火焰,直接让废旧垃圾塑料、生物质实现物理性质转变为可燃气体。在向气化炉输入燃气的管道上与输入氧气的管道上,设置了气体流量表与气体控制阀门。通过在燃气管道上设置的气体流量表与设置在氧气管道上的气体流量表,所提供的气体流量数据,对输入气化炉的燃气量与对气化炉输入的氧气量进行合理匹配,并利用在燃气管道与氧气管道上设置的气体控制阀门进行精准控制,使得氧气与燃气在气化炉内得到充分燃烧。为了保证向气化炉输入的氧气得到充分燃烧消耗利用,在气化炉内与气体管道上设置了氧气检测装置,对气化后可燃气体是否含有氧气成分进行检测。利用燃气控制阀门与氧气控制阀门,对进入气化炉内的燃气与氧气进行调节与控制,达到气化后的可燃气体内不含有氧气成分为标准。利用设置在燃气管道上与氧气管道上的气体流量表提供的数据,通过设置在燃气管道与氧气管道上的气体控制阀门相互进行调控配合,使得氧气在气化炉内达到完全被燃气产生的火焰所消耗掉。并采取向气化炉输入的燃气量,大于输入氧气量措施的控制下,使得向气化炉输入的氧气量完全被燃气消耗掉。气化炉利用纯氧与回流的可燃气体做为燃料产生化学性质的燃烧方法,利用形成的高温火焰热解垃圾塑料、生物质所提供的气化工艺技术方案。不但火焰温度得到了提升增加了燃烧强度,而且又增强了气化炉内的热辐射系数。加大了传热效率,使得垃圾废旧塑料、生物质,在高温火焰的直接作用下快速产生热分解,提供的热能基本做到了零损失。纯氧与可燃气体燃烧时,产生的最高理论火焰温度可达2700℃以上。因此,气化炉可根据垃圾废旧塑料、生物质的所需要的最佳热解温度,通过气化炉内设置的温度传感器检测装置提供的数据,对气化炉内所需要的气化温度随时随地进行调节,以达到最佳温度要求。当气化炉膛温度达到的程度越高时,其节能效果越明显。利用纯氧与燃气燃烧提高了能源利用率,燃料节约率也得到了大幅度提高。在气化后回流的可燃气体当中,燃气的主要成分是氢气、甲烷、其次是乙烷等。由于回流的可燃气体碳氢化合物热值高与纯氧燃烧时产生的传热速度,比目前在常规条件下燃烧速度提高到10倍以上。利用纯氧燃烧,每提高氧气含量1个百分点,火焰温度可以提高70℃,传热效率能提高12%。气化炉采用回流的可燃气体与纯氧燃烧方法,利用形成的高温火焰直接让垃圾塑料、生物质固体分子链产生快速断裂,热解为低分子链的烃类气体。满足了垃圾废旧塑料、生物质热分解时所需要的最佳高温,而且分解速度快,分解效率高。在分解后的可燃气体当中高热值的优质气体得到了明显提升,特别是氢气含量得到了明显提升。当气化温度越高时,垃圾塑料转换氢气比例就越高。在废旧塑料、生物质可燃气体中,氢气含量主要依据气化时火焰温度,氢气与气化温度成正比,特别是塑料转化氢气的含量会得到明显的提升。在向气化炉内输入回流的可燃气体当中,氢气占有了很大比例与纯氧发生了化学燃烧反应,当氢气与氧气在气化炉内发生化学燃烧反应时生成了水蒸汽。当水蒸汽进入到气化炉上层处于密封无氧条件下垃圾塑料、生物质时,水蒸汽对塑料、生物质不会生成新的物质,水蒸汽只对塑料、生物质起到了预热作用。当被净化回流后的可燃气体当中含有的甲烷、乙烷、丙烷、做为燃料返回到气化炉与纯氧发生化学气燃烧反应时,生成了二氧化碳。当二氧化碳进入气化炉上层处于密封无氧条件下的废旧塑料、生物质时,也只起到了预热作用。二氧化碳对废旧塑料、生物质不会发生反应,也不会生成新的物质。因此,用净化后回流的可燃气体返回到气化炉内,用做燃料与纯氧气产生化学性质的燃烧方法,热解气化垃圾废旧塑料、生物质时,热解气化工艺技术达到了物理性质转变为可燃气体的目的。为了气化炉安全运行,在燃气管道上、氧气管道上,分别设置了气体单向控制阀门,防止可燃气体直接进入氧气管道,同时也防止氧气直接进入燃气管道发生回火产生爆炸事故。在燃气喷嘴与氧气喷嘴前方位置,设置的点火装置可方便操作。为了解决气化炉内气化后的垃圾塑料、生物质灰渣的自动排除,在裂解气化炉底部,设置为锥体漏斗形状,锥体漏斗下面连接了锥体螺旋排渣装置。在距离漏斗口底部以上30厘米高度位置,设置了重力控制开关装置,设置的重力控制开关装置,是用来控制锥体螺旋排渣装置与设置的电磁旋转盖板装置。在锥体漏斗上部30厘米高度设置的重力控制开关装置,在实施自动排渣时,让锥体口上的灰渣始终保存到30厘米厚度,对锥体漏斗口进行封堵,阻止空气从漏斗口进入气化炉内。为了自动将气化炉分解后灰渣排出,在气化炉底部的漏斗口处设置了一个锥体螺旋排渣装置。将螺旋排渣装置设置为锥体形状,是为了让锥体螺旋装置在排出灰渣时,灰渣会随着锥体体积的变小,灰渣会在螺旋体内不断的增多,利用多出的灰渣对排渣尾部产生积压,积压会使锥体螺旋排渣装置尾部达到密封状态,以防止空气从排渣装置进入气化炉内,保证气化炉达到密封状态。为了进一步防止空气从排渣系统进入,在锥体螺旋排渣装置尾部垂直向上设置了排渣筒,为了防止灰渣留存在排灰口上,排灰口采用了一个垂直角度。为了封堵排灰口,在排灰口上设置了电磁旋转盖板装置。当气化炉锥体漏斗内的灰渣达到一定重量时,设置在漏斗上重力控制开关装置,将电源信号输送到锥体螺旋排渣装置并起动,同时将电源信号输送到排查筒上设置的电磁旋转盖板装置,并将排灰口上的盖板打开,锥体螺旋排渣装置将灰渣从气化炉内排出。当设置在气化炉漏斗上的重力控制开关装置失去重量时,重力控制开关装置将锥体螺旋排渣装置关停,重力控制开关装置将电源信号输送到电磁旋转盖板装置上时,电磁旋转盖板装置将排灰口关闭,等待下一次排渣任务。为了及时准确掌握气化炉体内部的温度情况,在气化炉体内设置了温度传感器装置,为了及时掌握可燃气体组成情况,以及是否存在氧气,在气化炉内设置了气体检测装置。为了精准控制气化炉热解气化后的可燃气体引出量,在气化炉内设置了气体压力检测仪与气体压力控制开关装置,通过气化炉内设置的气体压力检测仪与气体压力控制开关装置,准确掌握气化炉内的可气体压力情况。当可燃气体在气化炉内形成高浓度可燃气体时,当气化炉内可燃气体达到了正压力值时,根据气化炉内设置气体压力检测仪获取的数据达到了正压力数值时与设置的气体压力控制开关达到了设定的正压力值时,气体压力控制开关装置将电源信号输送到引风机,并起动引风机将气化炉内可燃气体引出,输送到蒸汽重油气体分离装置。当气化炉内的气体压力减小,达不到设定的正压力值以上要求时,设置在气化炉内的气体压力检测仪会及时报警,气体压力控制开关装置将引风机电源关闭。

10、气化炉在首次完成废旧塑料垃圾、生物质转换为可燃气体时,事先利用天然气做为燃料与氧气产生燃烧,完成气化炉所需要的热量。当利用天然气在气炉内获取了废旧塑料垃圾、生物质转换的可燃气体,有足够的可燃气可以回流时,将净化后的可燃气体返回到气化炉内,用于提供气化炉所需要的燃料。

11、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(二)蒸汽重油燃气分离装置具体内容

12、包括有:气体出口(1)、油体分离口(2)、水位分界线(3)、可燃气体分流孔(4)、可燃气体入口(5)、气体分流箱(6)、水体入口(7)、水体清空阀门(8)、u形连通管道(9)、水体连通管道(10)、水体阀门(11)、排水口(12)、水体漏斗(13)、油体阀门(14)、排油口(15)、油体输入漏斗(16)、罐体(17)。

13、其特征在于:采用了一个扁平形罐体(16),在罐体(16)下面设置了可燃气体入口(5),在可燃气体入口(5)连接了一个可燃气体分流箱(6),在可燃气体分流箱(6)上均匀设置了气体分流孔(4),在罐体(17)底部顶端位置设置有水体入口(7),水体入口(7)连接了水体连通管道(10),水体连通管道(10)设置的排水口(12)高度与罐体(17)三分之二高度相同,在出水连通管道(10)顶端位置设置了水体输入漏斗(13),在水体输入漏斗(13)下面设置了排水口(12),在罐体(17)内部的水体位置分界线(3)以上15厘米位置,设置了油体分离口(2),在油体分离口(2)位置连接了一个u形连通管道(9),在u形连通管道(9)设置的排油口(15)高度与油体分离口(2)在一个水平线上,在u形连通管道(9)最高位置设置了输油漏斗(16),在出水u形连通管道(9)上设置了油体阀门(14),在水体连通管道(10)上设置了水体阀门(11),可燃气体出口(1)设置在了罐体(17)顶部位置,在水体连通管(10)最下端位置设置了水体清空阀门(8)。

14、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(二)蒸汽重油燃气分离装置解决其技术问题所采取的工艺技术方案

15、在热解气化垃圾塑料过程中,处于低温区域的垃圾废旧塑料产生热分解气时,在气化过程中有小部分被转换成为了重油,当氢气与纯氧在气化炉内产生燃烧反应时生成了水蒸汽。为了将水蒸汽与重油从可燃气体中分离出来,利用水体不会与可燃气体、重油相溶合特性。设置了水体将可燃气体当中的水蒸汽、重油、燃气分离出来的装置。

16、为了将蒸汽、重油、从气化后的可燃气体中分离出来,设置了一个扁平状罐体。罐体设置为扁平状,罐体可以增加在横向上面积,使水体在罐体内的高度降低到最低标准。当罐体水位降低时,电机负荷得到了降低。同时又避免了可燃气体压力过高进入罐内水体时,高压力的气体会在水体内产生大量气泡,大量气泡会扰动水体产生不稳现象,影响重油从可燃气体分离效果。为了将重油用水体分离出来,在罐体底部设置了可燃气体进入口。为了减小可燃气体罐体进入水体时产生大气泡,影响重油回收效率。在罐体底部气体入口处设置了一个气体分流箱,在气体分流箱上均匀设置了气体分流孔。由于罐体采用了扁平形体设计方案,扁平形罐体为加大气体分流箱水平面积提供了充足的空间。当可燃气体从气体分流箱上均匀设置的小孔从水体出来时,在水体内被分隔成了无数的小气泡,小气泡在水体内达到了缓慢上升,使罐体内的水体达到平稳状态。为了提高罐体利用效率,罐体水位的高度设定在了罐体的三分之二位置。为了使蒸汽从可燃气体中自动分离出来,在扁平的罐体下部设置了一个水体连通管道。水体连通管道设置在了罐体底部位置,水体连通管道出水口高度,设置在了与罐体三分之二高度相同的水位线上,水体连通管道与罐体内部水位高度之间保持了相互连通。在水体连通管道上设置了阀门,在水体连通管道顶端高出水口位置上,设置了水体漏斗。设置的水体漏斗是在气化炉工作之前,事先打开水体连通管道上设置的阀门,将水体通过水体漏斗向罐体内注入水体,当水体在罐体内达到三分之二水位线高度时,多加入的水体就会从水体连通管道出水口出来,完成加水任务让罐体始终处于密封状态。当可燃气体含有的蒸汽从罐体底部进入水体时,可燃气体中的水蒸汽被罐内水体降温后,蒸汽转换为水体被留存在了罐体内,当罐内多出的水体超过罐体三分之二水位线高度时,被分离多出的水体通过设置的水体连通管道上出水口自动从罐体内排出。

17、为了合理自动将可燃气体中的重油从罐体分离出来,利用了水、油之间的比重关系。重油分离口设置在了高于罐体水位分界线以上15厘米高度位置。重油分离口选择在了高于罐体水位线以上15厘米位置,是为了缓解水体中可燃气体产生的大量气泡,无法使水体达到平稳状态,利用高出罐体水位线15厘米厚度的油层来解决水体不稳问题。为了使重油在罐体内达到自动分离效果,在罐体水位线以上15厘米位置,设置了重油分离口,在重油分离口上连接了一个u形连通管道,在u形连通管道最上端,高出出油口位置设置了加油漏斗,所设置的加油漏斗是为了在气化炉工作前,事先打开在u形管连通管道设置的阀门,通过油体输入漏斗将油体注入到u形管连通管道内,使u形连通管道达到密封状态,防止空气从连通管道进入气体管道使罐体达到密封状态。当可燃气体从罐体底部进入水体时,可燃气体含有的重油在水体的冷却降温后转化为重油溶入水体,由于重油比重轻于水体,因此重油被水体拦截下来时自动上浮到水面,随着罐体内的重油增多,当重油厚度超过了水位线15厘米以上时,在罐体内多余的油体,就会从油体分离口设置的u形连通管道出油口自动排出并加以回收。在罐体上设置的水体连通管道与在罐体上设置的u形连通管道采取的技术方案,使可燃气体中的蒸汽、重油达到了自动分离任务。

18、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(三)水体溶解二氧化碳装置与水体分离二氧化碳装置具体内容

19、包括有:溶解罐(1)、输水管道(2)、水体连通排水管道(3)、二氧化碳检测装置(4)、水位控制线(5)、雨淋喷头(6)、气体出口(7)、气体分流网(8)、酸碱度检测装置(9)、气体分流孔(10)、气体入口(11)、清空水体阀门(12)、气体分流箱(13)、出水口(14)、锥体漏斗(15)、水体离心机(16)、二氧化碳检测装置(17)、循环水池(18)、水泵(19)、水体碰撞网板(20)、通风口(21)、防雨板(22)、水体导流槽(23)、二氧化碳分离塔(24)、排水口(25)、钢丝网(26)、螺旋弧形叶片(27)、出水孔(28)、出水孔(29)、电机(30)、排水口(31)、锥体离心筒(32)、漏斗(33)。

20、其特征在于:在溶解罐(1)下面设置有可燃气体入口(11),可燃气体入口(11)与可燃气体分流箱(13)相连接,在可燃气体分流箱(13)上面,均匀设置有气体分流孔(10),在溶解罐(1)水位控制线(5)以下,设置有多个气体分流板(8),气体分流(8)为网状结构;在溶解罐(1)底部顶端位置设置有出水口(14),在出水口(14)下面连接有水体连通排水管道(3),水体连通排水管道(3)设置的高度,与溶解罐(1)三分之二水位线高度相同,在水体连通排水管道(3)最低端位置,设置有阀门(12),在水体连通排水管道(3)排水口(25)设置在了二氧化碳分离塔(24)上面设置的水体导流槽(23)上,在水体导流槽(23)下面,设置了多层水体碰撞网板(20),在二氧化碳分离塔(24)外部设置了防雨板(22),在防雨板(22)下面设置有通风孔(21),在二氧化碳分离塔(24)底部设置了锥体漏斗(15),锥体漏斗(15)与水体离心机(16)漏斗(33)相连;水体离心机(16)内部设置有离心筒(32),在离心筒(32)上半部为圆锥体,下半部为锥形流线体,在锥形流线体上设置了弧形螺旋叶片(27),锥体离心筒(32)由电机(30)带动;锥体离心筒(32)相邻位置设置有钢丝网(26),在水体离心机(16)底部设置有出水孔(28)、出水孔(29),在水体离心机(16)排水口(31)与循环水池(18)相连接;在循环水池(18)上设置了水泵(19),水泵(19)将水体通过输水管道(2)输送到溶解罐(1)上面设置的雨淋喷头(6);在溶解罐(1)与气体管道上设置有二氧化碳检测装置(4),在循环水池(18)内设置有二氧化碳检测装置(17)。

21、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(三)水体溶解二氧化碳装置与水体分离二氧化碳装置解决其技术问题所采取的工艺技术方案

22、水体溶解二氧化碳时与水反应生成碳酸,生成的碳酸是一种弱酸。这个反应是可逆的,意味着二氧化碳和水可以互相转化。互相转化的主原因要是水分子之间靠氢键连接,氢键较弱,易被破坏。氢键不断的断裂,又能不断地形成,因此,水体具有了良好的流动性。根据水体即能溶解于二氧化碳,又能分离二氧化碳的原理,设置了水体溶解二氧化碳装置与水体分离二氧化碳装置,用来解决二氧化碳气体从可燃气体中分离出来问题。

23、1、水体溶解二氧化碳装置解决其技术问题所采取的工艺技术方案。当二氧化碳气体分子通过水体时,水体对二氧化碳气体产生了压强作用。水体压强作用,使二氧化碳气体分子体积产生了缩小状态,二氧化碳气体分子与水分子之间产生了溶解。为了满足水体对二氧化碳气体施加的压强作用,又考虑到节省电力成本问题。水体溶解二氧化碳装置采用了一个扁平形罐体。扁平形罐体扩展了罐体在横向上的截面积,使罐体的水位可以降低到水体达到对二氧化碳气体施加溶解所需要的压强要求。当罐体内的水位高度得到了降低后,可燃气体进入溶解罐时所需要的气体压力得到了降低,又避免了可燃气体压力过高进入溶解罐水体时,气泡过大影响水体溶解二氧化碳效率。罐体采用扁平形,一方面解决了水体对二氧化碳施加了压强作用,另一方面扁平形罐体在横向上加大了水体容量,满足二氧化碳气体量与水体相熔解所需要的水量之间的比例平衡关系。为了更加合理利用水体溶解二氧化碳,在熔解罐体底部横向上设置了气体分流箱,由于溶解罐采用扁平形状,为加大气体分流箱横向面积的扩展提供了充足的条件,在气体分流箱上均匀设置了大量的气体分流小孔。当可燃气体与二氧化碳气体进入溶解罐时,被气体分流箱设置的小孔分隔成了无数的小气泡,使得小气泡在水体内得到了缓慢平稳上升,二氧化碳在水体压强的作用下,气体分子产生了缩小现象被水体所溶解。当小气泡在水体内缓慢上升时,可燃气体中的二氧化碳气体分子与水体溶解有了充足压强时间。为了水体对二氧化碳气体施加必要的压强作用,在溶解罐内采用了三分之二高度注入了水体。为了提高二氧化碳与水体溶合效率,在罐内设置了多层气体分流网,让可燃气体与二氧化碳气体在通过气体分流网时,可燃气体含有的二氧化碳气体在水体内形成的固有气泡,被气体分流网重新打乱,重新分隔更多小气泡,增大了二氧化碳与水体的接触面积,气体分流网可以阻碍气体向上运动,气泡在水体内向上的运行速度得到减慢,使更多的二氧化碳气体与水体相溶合的机会与时间,提高了二氧化碳与水体溶解效率。为了使水体循环利用,在溶解罐体底端设置了出水口,在出水口上设置了水体连通排水管道。为了让罐体的水位始终保持在罐体的三分之二高度位置,设置的水体连通排水管道排水口的高度,设置在了溶解罐体上的三分之二高度位置。水体连通排水管道与溶解罐体内的水位线高度形成了相互连通。水体连通排水管道排水口端设置在了二氧化碳分离塔上。为了进一步提高水体溶解二氧化碳效率,利用溶解罐上面三分之一的空间位置,利用循环水池设置的水泵在向罐内打入的循环水时,通过在溶解罐上端设置的雨淋喷头,用淋雨方式对二氧化碳气体进行捕获。循环水用雨淋方式对溶解罐体内进行补充水体时,雨淋方式可以让水体平稳下降到溶解罐内的水面上,使溶解罐内含有二氧化碳水体不被扰动达到平衡状态。当水泵向溶解罐内用雨淋方式打入循环水时,多出的水体就会从溶解罐底部设置的水体连通排水管道自动进入二氧化碳分离塔装置。为了掌握水体溶解二氧化碳与分离二氧化碳气体情况,在气化炉内、在溶解罐内、在循环水池内、在气体管道内设置了二氧化碳检测仪,并根据检测仪采集的数据,用来解决水泵每分钟需要向溶解罐内打入的水量。

24、2、二氧化碳分离塔与水体离心机解决技术问题所采取的工艺技术方案。由于水分子靠氢键相互连接,这种连接方式受到外力时,靠氢键链连接的水分子之间就会产生断裂,氢键在不断的断裂过程中,水分子之间就会产生不断的拉伸现象,拉伸使得水分子之间产生了负压强,促使二氧化碳气体分子在水体内产生了膨胀,二氧化碳气体分子就会快速从水体内产生了分离现象。为了将水体溶解的二氧化碳气分离出来,采用了水体自由下落原理,用来打破水分之间的平衡关系,当水体从高处自由下落时,水体前后表面受到了来自空气不对称的阻力,靠氢键链连接的水分子产生了断裂,二氧化碳气体分子在水体负压强拉伸作用下,二氧化碳气体分子产生了膨胀,二氧化碳气体快速从水分子里产生分离。

25、(1)二氧化碳分离塔装置解决技术问题所采取的工艺技术方案。为了打破水分子之间平衡关系,将水体内溶解的二氧化碳释放出来,使水体得到重复利用。利用了分离塔与循环水池之间存在的落差原理,将二氧化碳从水体分离出来。当水体连通排水管道将溶解罐含有的二氧化碳水体输入到分离塔上面水体导流槽时,导流槽的设置让水体自由下落时均匀分布,并让水体下落时具有一定重量形成重力加速度。当含有二氧化碳水体从分离塔上自由降落时,在水滴前后面受到了不对称的空气阻力,不对称的空气阻力使水分子连之间产生了拉伸现象,水滴产生的拉伸使得水分子相互之间产生了负压强现象,负压强使水体含有的二氧化碳气体分子产生了膨胀,受到膨胀的二氧化碳气体分子快速从水体里分离了出来。当水体下落与碰撞板发生碰撞时,水体与碰撞板接触的瞬间,水体完全被碎化,水体在碎化的过程中,水体内部产生了更大的负压强,让更多的二氧化碳从水体内分离出去。碰撞板的设置技术方案提高了水体分离二氧化碳效率,利用高落差原理完成了水体分离二氧化碳任务。

26、(2)水体离心机分离二氧化碳解决其技术问题所采取的工艺技术方案。为了弥补水体自由下落产生的重力加速度达不到水体内部形成的负压强力度,难以将水体二氧化碳释放到满意的效果,设置了水体离心机装置。为了增强水体分离机工作时的稳定性,符合流体运动规律,改进降低边界层的摩擦系数、减少流体内部的摩擦,以避免不必要的加速和掺混过程,以及用最小的功率,使水体离心机分离二氧化碳效率达到最佳效果。在水体离心机中间位置设置了一个锥体离心筒,锥体离心筒上半部设置为锥体形状。为了增加水体与离心筒产生螺旋向心力,锥体表面设置为光滑曲面,当水体以垂直方向落入旋转的锥体离心筒光滑表面上时,水体与圆锥体光滑表面顺势形成了真空现象,水体粘贴在圆锥体表面上,水体在圆锥体的带动下以螺旋方式下降,水体在离心筒上产生了螺旋向心力。为了使水体在离心筒上产生重力加速度,在离心筒下半部设置为锥形流线体。在锥形流线体上设置了多条螺旋弧形叶片。螺旋弧形叶片内径由大到小、由下到上分布于锥形流线体下半部表面上。当水体以螺旋方式下降到锥形流线体上时,利用螺旋弧形叶片内径对水体进行拦截,让分散的水体收集于螺旋弧形叶片内径形成重力。当弧形叶片内的水体随着锥形流线体外径的不断增大,水体在螺旋弧形叶片内产生了重力加速度,当水体瞬间离开弧形叶片边界时,水体在螺旋弧形叶片内形成的螺旋向心力突然消失,水体产生的重力加速度瞬间达到了高峰。水体瞬间产生重力加速度改变了水体运动方向,水体在惯性力的作用下与钢丝网发生了碰撞。当水体与多层钢丝网发生碰撞时,水体被分割成了雾化状态。使得水分子之间产生了更大的负压强作用,更多的二氧化碳气体分子从水体内得到了释放,水体内的二氧化碳完成释放后进入循环水池,使得水体达到了再次重复利用要求。

27、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(四)二氧化碳净化装置具体内容

28、包括有:罐体(1)、输水管道(2)、连通管道(3)、二氧化碳检测装置(4)、水位控制线(5)、喷头(6)、气体出口(7)、气体分流板(8)、酸碱度检测装置(9)、气体分流孔(10)、气体入口(11)、阀门(12)、气体分流箱(13)、水体出口(14)、酸碱度检测装置(15)、氢氧化钠水溶液配料箱(16)、水泵(17)。

29、其特征在于:在罐体(1)下部设置有可燃气体入口(11),可燃气体入口(11)与气体分流箱(13)连接,在气体分流箱(13)上均匀设置了气体分流孔(10),在罐体(1)底部顶端位置设置有水体出口(14),在水体出口(14)下面连接了一个连通管道(3),在连通管道(3)底端位置设置了阀门(12),连通管道(3)出水口与氢氧化纳水溶液配料箱(16)密封相连接,连通管道(3)设置的高度设置在了罐体(1)三分之二高度水位控制线(5)相同位置,在罐体(1)水位控制线(5)以下,设置有多个气体分流板(8),气体分流板(8)为网状结构,在氢氧化纳水溶液配料箱(16)内,设置有高压水泵(17),水泵(17)与输水管道(2)连接,输水管道(2)另一端与罐体(1)喷头(6)相连接。

30、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到(四)二氧化碳净化装置解决其技术问题所采取的工艺技术方案

31、为了解决水体分离二氧化碳不彻底问题,根据氢氧化钠水溶液吸收二氧化碳原理,设置了二氧化碳净化装置。二氧化碳净化装置采用了一个罐体,在罐体内设置了氢氧化钠水溶液。为了提高氢氧化钠水溶液对二氧化碳吸收效率,对二氧化碳气体实施压强,氢氧化钠水溶液在罐体内设置了三分之二高度。为了氢氧化钠水溶液进行循环利用,在罐体底部位置设置了连通管道,连通管道设置的高度与罐体内三分之二氢氧化钠水溶液高度形成相互连通,水体连通管道另一端排水口设置在了氢氧化钠水溶液配料箱上。为了合理利用氢氧化钠水溶液吸收二氧化碳,在罐体底部一侧设置了可燃气体入口,在气体入口处连接了气体分流箱,在气体分流箱上均匀设置了气体分流小孔。当可燃气体与二氧化碳气体进入罐体时,被气体分流箱设置的小孔分隔成无数的小气泡,小气泡在氢氧化钠水溶液内缓慢平稳上升时,二氧化碳气体受到了压强作用,可燃气体中的二氧化碳气体分子与氢氧化钠水溶液得到充分溶合与吸收。为了增加可燃气体与氢氧化钠水体溶吸收效果,在氢氧化纳水溶液内设置了多层气体分流板,让可燃气体在通过气体分流板时,使可燃气体原来在氢氧化纳水溶液里形成的气泡被重新分割打乱,重新分割产生更多小气泡,增大二氧化碳与氢氧化钠水溶液接触面积。同时气体分流网可以阻碍气体向上运动速度,让气泡在氢氧化钠水溶液里的运行速度得到减慢。气体分流网设置技术方案,提供了二氧化碳与氢氧化钠水溶液相互接触面积与相互溶合压强时间。因而提高了氢氧化钠吸收二氧化碳效率。当可燃气体与二氧化碳气体从罐体底部进入氢氧化钠水溶液时,二氧化碳氢与氧化钠水溶液产生反应生成碳酸,碳酸会继续与氢氧化钠反应,氢氧化钠直至将碳酸完全被消耗完为止。在罐体内设置的氢氧化钠水溶液,不但能从可燃气体吸收清除二氧化碳问题,同时在可燃气体中酸性物质得到中和,达到了对可燃气体进行净化目的,使得被净化的可燃气体成为一种再生优质能源。为了充分利用在罐体上面的三分之一空间位置,利用设置在氢氧化钠水溶液配料箱上的水泵,水泵通过输送管道,将氢氧化钠水溶液输入罐体内喷头,喷头让氢氧化纳水溶液在罐体上方形成雾化,对可燃气体中的二氧化碳进行捕获拦截。为了及时掌握可燃气体二氧化碳含量与吸收情况,可根据设置在罐体内的二氧化碳检测装置提供的数据,在氢氧化纳水溶液配料箱、罐体内设置的酸碱度检测仪提供的数据,对循环箱内氢氧化钠溶液浓度做到及时调配补充,使得循环箱内氢氧化钠水溶液连续不断的使用。净化后的可燃气体达到优质再生能源,完成净化后的可燃气体输入储存装置,用于发电、锅炉取暖、民用。

32、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置具有突出优点及有益显著效果

33、设置的气化炉装置,其结构简单,容易实现。只是将气化炉加料口设置了液压装置,将垃圾塑料、生物质用压缩方法,将多余的气体压缩出去。气化炉加料口采用无气体密封加料措施,以及气化炉采取的密封自动排渣装置技术方案,使得气化炉内部达到了一种密封状态。气化炉设置的热解气化工艺技术方案,只是利用净化后的可燃气体,重新回流到气化炉内做为燃料与提供的纯氧气产生化学性质的燃烧反应,利用化学燃烧形成高温火焰,直接将垃圾塑料、生物质进行热解气化,在气化的过程中使得垃圾废旧塑料、生物质达到了物理性质转换为烃类可燃气体,让垃圾废旧塑料、生物质成为一种优质再生能源。气化工艺解决了垃圾废旧塑料污染环境难题,并使得有可观数量的生物质转变为再生清洁能源。热解气化工艺利用气化后回流的可燃气体做为燃料与纯氧产生的化学燃烧方法,让复杂多样性的垃圾塑料、生物质,在气化的过程中达到了物理性质转化为可燃气,采取的气化工艺技术达到了零污染,不仅带来了环保效益。而且让大量的垃圾废旧塑料、生物质带来可观的经济效益。在回流气体当中,氢气与氧气产生化学燃烧反应时生成了水蒸汽,达到了零排放。可燃气体与纯氧气产生化学燃烧反应时,只产生了二氧化碳,实现了无烟排放标准。利用纯氧与燃气化学性质的燃烧方法,直接让垃圾塑料、生物质达到物理性质转化为可燃气体,即节约了燃料,又提高了燃烧效率,能量损失达到了最低标准。实现了高效率、低成本、燃烧过程更加稳定,清洁的燃烧过程,实现了绿色环保的能源供应方式,杜绝了二次污染问题。改变了传统燃烧存在着能源利用效率低、生产成本高等缺点。

34、设置的蒸汽重油燃气分离工艺及装置,通过设置水体连通管道的高度与罐体水位高度相同的设置方案,将可燃气体当中的水蒸汽进行分离。设置的重油分离技术方案,采取了一个u形连通管道与罐体相连接,u形连通管道在高于水体连通管道水位线以上15厘米位置进行设置方案,使得可燃气体当中的蒸汽、重油完成了自动分离任务,其结构简单,方法有效、成本低。蒸汽、重油、可燃气达到了自动分离目的。

35、设置的水体溶解二氧化碳与水体分离二氧化碳采取工艺技术及装置,方法简单,投资成本小,收获效益明显。只是利用罐体内的水体,对可燃气体实施了正压强方法,使得可燃体当中的二氧化碳被水体进行了溶解。设置的罐体为扁平形状,节省可燃气体进入罐体时所需要的气体压力,降低了电机负荷。在罐体内设置的气体分流板、气体分流孔增加了水体溶解二氧化碳能力,提高了水体溶解二氧化碳效率。设置的二氧化碳分离塔利用水体落差技术方案,使水体内部水分子产生了负压强变化,促使水体内二氧化碳得到了分离作用。通过设置的水体离心机,弥补水体落差方案的技术不足问题。水体离心机的设置方案,大幅度提高了水体分离二氧化碳效率。离心筒采用了锥体形状,在锥形流线体上设置的螺旋弧形叶片,工作稳定性好,使用寿命长,符合流体运动规律,水体分离二氧化碳效率得到了提高,利用水体内部水分子之间产生压强变化,用来打破水分子之间的平衡关系方法简单有效。将可燃气体中的二氧化碳,利用水体溶解与水体分离二氧化碳的技术方案,使水体不但可以循环利用,而且成本得到了大幅度降低,而且绿色环保,对环境做到了零污染。用水体溶解与分离二氧化碳技术方案,可以从水体内分离掉80%以上的二氧化碳气体成分。设置的水体溶解二氧化碳与水体分离二氧化碳装置及工艺,其结构其简单、成本低、工艺方法效率高,水体分离二氧化碳工艺技术效果明显。

36、为了将气化后的可燃气体剩下的20%左右的二氧化碳进行提纯净化,设置了二氧化碳净化装置,净化装置只是采用了一个罐体,在罐体内利用了氢氧化钠水溶液,当可燃气体含有的二氧化碳进入氧化钠水溶液时产生了反应生成碳酸,碳酸会继续与氢氧化钠反应,直至碳酸完全被氢氧化钠消耗完为止。在罐体内设置的气体分流网,提高了氢氧化钠水溶液吸收二氧化碳效率。为了氧化钠水溶液能循环利用,在罐体上设置了连通管道与罐体内的氧化钠水溶液高度形成相互连通,通过在循环池内对氢氧化钠及水体进行补充,就能完成可燃气体中的二氧化碳吸收任务,循环池内的氢氧化钠水溶液可以连使用,不需要更换,也不会产生废水。装置结构简单、成本低。可燃气体经过氢氧化钠水溶液净化后,成为了优质再生清洁能源,用于发电、锅炉取暖、餐饮、民用等。

37、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置附图说明

38、图1气化炉装置工作原理示意图。

39、图2蒸汽重油燃气分离装置工作原理示意图。

40、图3水体溶解二氧化碳与水体分离二氧化碳装置工作原理示意图。

41、图4二氧化碳净化装置工作原理示意图。

42、说明书摘要附图:图1气化炉装置工作示意图

43、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置示意图中各构件标号进行说明

44、附图1中:1电机;2排气孔;3纵向压缩板;4加料口;5纵向液压装置;6输油管道;7纵向液压动力控制系统;8横向液压动力控制系统;9液压管道;10横向液压装置;11横向压缩板;12排气孔;13液压伸缩挡板;14物料破散装置;15平台;16锥体吊笼;17燃气喷嘴;18炉排;19散热片;20气体控制阀门;21气体流量表;22单向阀门;23单向阀门;24气体流量表;25气体控制阀门;26氧气喷嘴;27重力控制开关;28电机;29螺旋排渣装置;30排渣筒;31出灰口;32电磁旋转盖板装置;33电子点火装置;34温度传感器装置;35可燃气体检测装置;36气体压力检测仪与气体压力控制开关装置;37引风机出口;38引风机。

45、附图2中:1气体出口;2油体分离口;3水位分界线;4可燃气体分流孔;5可燃气体入口;6气体分流箱;7水体入口;8水体清空阀门;9u形连通管道;10水体连通管道;11阀门;12排水口;13水体漏斗;14阀门;15排油口;16油体输入漏斗;17罐体。

46、附图3中:1溶解罐;2输水管道;3水体连通排水管道;4二氧化碳检测装置;5水位控制线;6雨淋喷头;7气体出口;8气体分流网板;9酸碱度检测装置;10气体分流孔;11气体入口;12清空水体阀门;13气体分流箱;14出水口;15锥体漏斗;16水体离心机;17二氧化碳检测装置;18循环水池;19水泵;水体碰撞网板;21通风口;22防雨板;23水体导流槽;24二氧化碳分离塔;25排水口;26钢丝网;27螺旋弧形叶片;28出水孔;29出水孔;30电机;31排水口;32锥体离心筒;33漏斗。

47、附图4中:1罐体;2输水管道;3水体连通管道;4二氧化碳检测装置;5水位控制线;6喷头;7气体出口;8气体分流板;9酸碱度检测装置;10气体分流孔;11气体入口;12阀门;13气体分流箱;14水体出口;15酸碱度检测装置;16氢氧化钠水溶液配料箱;17水泵。

48、一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到的说明书附图详细说明各装置构件具体实施方式及工作原理

49、一、下面结合说明书附图1详细说明一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到的气化炉装置具体实施方式及工作原理

50、在图1所示实施例中,当垃圾废旧塑料、生物质从加料口(4)装入时,纵向液压动力控制系统(7)将液压动力通过输油管道(6)输送到纵向液压装置(5),纵向液压装置(5)将废旧塑料垃圾、生物质推入到规定的横向压缩区域;设置的横向液压动力控制系统(8)将液压动力,通过输油管道(9)输送到横向液压装置(10),横向液压装置(10)推动横向压缩板(11),将废旧塑料、生物质进行压缩,被积压出的气体通过排气孔(2)、排气孔(12)排除,当横向液压装置(10)达到设定的压力值时,横向液压动力控制系统(8)输出动力将液压伸缩挡板(13)打开;横向液压动力控制系统(8)继续控制横向液压装置(10)将垃圾塑料、生物质缓慢推入到气化炉内,在向气化炉推进的过程中,横向液压动力控制系统(8)将电源信号输送到物料破散装置(14)电机(1),电机(1)带动在气化炉内设置的物料破散装置(14)上安装的刀片,将压缩后成固体状态的废旧塑料、生物质打散,让其自由滑落到炉体内部;横向液压动力控制系统(8)输出动力将液压伸缩挡板(13)关闭等待下一次加料任务。当垃圾塑料、生物质自由下落到炉体底部设置的倾斜炉排(18)与炉体中间设置的锥体吊笼(16)上时,垃圾塑料、生物质自动聚集到了热分解区域。气化炉完成装料后,将燃气控制阀门(20)、氧气控制阀门(25)同时打开,与此同时打开点装置(33),让燃气与氧气产生化学燃烧生成高温火焰,对在热分解区域的垃圾废旧塑料、生物质进行热分解气化。随着垃圾塑料、生物质在热解区域不断的被减少,处于气化炉体上层的垃圾塑料、生物质自动下落到热解气化区域;垃圾塑料、生物质通过加料口(4)随时向气化炉进行补充。为了达到利用燃气与氧气产生化学燃烧方法,实现垃圾废旧塑料、生物质达到物理性质转变为可燃气体,利用燃气管道设置的控制阀门(20)以及在燃气管道上设置的气体流量表(21);以及通过设置在氧气管道上的气体控制阀门(25)与气体流量表(24)共同进行相互配合,使得燃气与氧气达到完全燃烧。当气化炉内分解的可燃气体,气化炉内的混合气体压力达到正压力时,在气化炉内设置的气体压力检测仪获取的数据与气体压力控制开关装置(36)将电源信号输送到引风机(38),引风机(38)将分解后的可燃气体输送到蒸汽重油燃气分离装置。当气化炉内的气体压力达不到正压力时,在气化炉内设置的气体压力检测仪报警,气体压力控制开关装置(36)将引风机(38)电源关闭,引风机(38)停止运行。当气化炉内分解后的垃圾塑料、生物质废渣下落到炉体底部时,在锥体上设置的重力控制开关(27)废渣的重量达到了设定的重量时,重力控制开关(27)将电源信号输送到螺旋排渣装置(29)设置的电机(28)上,电机(28)带动螺旋排渣装置(29)将气化炉锥体部分的废渣向外排除,与此同时重力控制开关(27)将电源信号输送到电磁旋转盖板装置(32),电磁旋转盖板装置(32)将排渣筒(30)上设置的出灰口(31)盖板打开排除废渣。当气化炉底部的废渣完全被被排除时,当重力控制开关(27)完全失去重力时,压力控制开关(27)将螺旋排渣装置(29)电源关闭,螺旋排渣装置(29)停止运行,当重力控制开关(27)完全失去重力时,将电源信号输入电磁旋转盖板装置(32)时,电磁旋转盖板装置(32)将出灰口(31)恢复到关闭状态,等待完成下一次排渣任务。

51、二、下面结合说明书附图2详细说明一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到的蒸汽重油燃气分离装置具体实施方式及工作原理

52、当气化炉将分解后的混合气体,经引风机从蒸汽、重油、燃气分离设置的罐体(17)底部吹入时,混合气体通过气体分流箱(6)上设置的可燃气体分流孔(4)进入罐体(17)水体,当混合气体进入水体时,混合气体当中的水蒸汽与水体溶合,在混合气体当中的重油被水体拦截下来,重油漂浮到水面上,有少部分的二氧化碳气体被水体溶解。当罐体(17)内将混合气体当中的水蒸汽溶入罐体时,在罐体(17)内超出水位线的水体,通过水体连通管道(10)排水口(12)排出。当混合气体中的重油被罐体(17)内的水体不断的拦截下来不断的增多,当罐体(17)内的重油超过水位分界线(3)15厘米以上时,多出的重油通过油体分离口(2)进入u形连通管道(9)从排油口(15)进行回收。混合气体经过蒸汽重油燃气分离装置分离后,被净化的可燃气体与二氧化碳气体,从罐体(17)设置的气体出口(1)进入水体溶解二氧化碳与水体分离二氧化碳装置。

53、设置在u形连通管道(9)上的油体输入漏斗(16),是为了在气化炉工作之前,事先打开在u形连通管道(9)设置的阀门(14),通过油体输入漏斗(16)事先将油体注入到u形连通管道(9)内,u形连通管道(9)与罐体(17)达到密封状态。设置水体连通管道(10)上的水体漏斗(13),是为了在气化炉工作之前,事先打开在水体连通管道(10)上设置的阀门(11),事先将水体通过水体漏斗(13)注入到罐体(17)内,当注入的水体从排水口(12)反出来时,水体达到了罐体(17)水位分界线(3)要求,水体连通管道(10)与罐体(17)达到了密封设置要求。

54、三、下面结合说明书附图3详细说明一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到的水体溶解二氧化碳与水体分离二氧化碳装置具体实施方式及工作原理

55、当可燃气体与二氧化碳气体从气体入口(11)进入溶解罐(1)内部设置的气体分流箱(13)时,可燃气体与二氧化碳气体被气体分流孔(10)分割成了无数小气泡,当无数小气泡进入溶解罐(1)内设置的水体时,二氧化碳气体在水体的压强作用下,可燃气体中的二氧化碳气体分子被水体产生了溶解,当二氧化碳气体上升到设置的多个气体分流网板(8)时,二氧化碳在水体内形成的气泡被气体分流网板(8)重新打乱,被分隔成了更多的小气泡,使得更多的二氧化碳气体分子得到了与水体相溶解的机会,当可燃气体与二氧化碳气体越出水面时,二氧化碳气体受到了来自雨淋喷头(6)水体的捕获作用,被水体溶解后的可燃气体,通过在溶解罐(1)上部设置的气体出口(7),进入二氧化碳净化装置。当溶解罐(1)顶端设置的雨淋喷头(6)将循环水体不断的向溶解罐(1)打入水体时,在溶解罐(1)内增加的水体,通过出水口(14)进入水体连通排水管道(3)设置的排水口(25)进入二氧化碳分离塔(24)上面的水体导流槽(23),含有二氧化碳的水体通过水体导流槽(23)时,二氧化碳水体产生了自由落体运动,二氧化碳水体在降落的过程中内部产生了负压强变化,二氧化碳气体分子从水体内分离出来。当水体下落到水体碰撞网板(20)时,更多的水分子之间产生了断裂,水体内部瞬间产生了更大的负压强作用力,更多的二氧化碳气体分子从水体里得到了分离效果。为了弥补利用高差原理二氧化碳分离技术达不到水体循环利用要求问题,在二氧化碳分离塔(24)下面设置了水体离心机(16),当水体经过了二氧化碳分离塔(24)以后,水体通过漏斗(33)进入水体离心机(16)。当水体垂直落入水体离心机(16)内部设置的锥体离心筒(32)时,锥体离心筒(32)在电机(30)带动下做匀速旋转。当水体以垂直方式下降在锥体离心筒(32)上时,水体在锥体离心筒(32)的带动下,以螺旋式下降方式在离心筒上产生了螺旋向心力,当水体以螺旋方式下降到锥体离心筒(32)下半部的在锥形流线体上设置的螺旋弧形叶片(27)时,螺旋弧形叶片(27)对下降的分散的水体进行拦截收集,当分散的水体集中收集到螺旋弧形叶片(27)内径时,随着锥形流线体直径的增大,水体在螺旋弧形叶片(27)内产生了重力加速度,当水体瞬间离开螺旋弧形叶片(27)时,水体产生的重力加速度达到了高峰。重力加速度改变了水体运动方向,水体在惯性的作用下与多层的钢丝网(26)发生碰撞,水体与多层钢丝网(26)发生碰撞时,水体产生了雾化状态,水分子之间产生了更多的断裂,更多的二氧化碳气体分子从水体里被释放出来。水体通过水体离心机(16)下面设置的出水孔(28)、出水孔(29)出来,通过排水口(31)进入循环水池(18),通过在循环水池(18)上设置的水泵(19),将循环水池(18)水体通过输水管道(2)输入到雨淋喷头(6)水体循环利用。在溶解罐(1)与循环水池(18)设置的二氧化碳检测装置(4)准确掌握气化后的可燃气体中含二氧化碳数据情况,对需要进入溶解罐(1)的水体量进行合理调控,使可燃气体中的二氧化碳达到溶解与分离目的。

56、四、下面结合说明书附图4详细说明一种物理性热解垃圾塑料生物质转化清洁能源工艺及装置涉及到的二氧化碳净化装置具体实施方式及工作原理

57、当可燃气体含有的二氧化碳完成了水体溶解与水体分离装置后,进入二氧化碳净化装置。二氧化碳净化装置设置了一个扁平形罐体(1),可燃气体与二氧化碳气体从气体入口(11)进入罐体(1)设置的气体分流箱(13)时,可燃气体与二氧化碳被气体分流箱(13)上设置的气体分流孔(10)分割形成无数小气泡,当可燃气体含有的二氧化碳气体分子经过氢氧化钠水溶液时,在氢氧化钠水溶液压强作用下,可燃气体中的二氧化碳气体分子被氢氧化钠水体溶解与吸收,当可燃气体中的二氧化碳气体上升到设置的气体分流板(8)时,二氧化碳气体在氢氧化钠水溶液内形成的气泡被气体分流板(8)重新打乱,被分隔成了更多的小气泡缓慢上升,使得可燃气当中更多的二氧化碳气体分子得到了与氢氧化钠水溶液相溶解与吸收的机会,当可燃气体越出水面时,在氢氧化钠水溶液配料箱(16)上设置了水泵(17),水泵(17)将循环箱内的氢氧化钠水溶液,通过输水管道(2)输送到喷头(6)形成雾化溶液,对可燃气体中的二氧化碳气体分子进行捕获。当溶解罐(1)顶端设置的喷头(6)将循环氢氧化钠水溶液不断的向罐体(1)打入时,在罐体(1)多增加的氢氧化钠水溶液,通过罐体(1)下部设置的水体出口(14),经水体连通管道(3)进入氢氧化钠水溶液配料箱(16)。为了准确掌握可燃气体净化后二氧化碳含量是否达到要求,可通过在罐体(1)上面设置的二氧化碳检测装置(4)提供的数据。通过调整在氢氧化钠水溶液配料箱(16)设置的酸碱度检测装置(15)以及在罐体(1)设置的酸碱度检测装置,对配料箱(16)氢氧化钠浓度进行调配,使得可燃气体达到净化要求成为一种优质再生清洁能源。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132519.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

润滑油组合物的制作方法

下一篇

返回列表