一种稻杆常压炭化系统和稻杆常压炭化方法与流程

- 国知局

- 2024-07-29 10:36:40

本发明涉及生物质原料炭化,尤其涉及一种稻杆常压炭化系统和稻杆常压炭化方法。

背景技术:

1、近年来,农作物秸秆等生物质的肥料化利用受到了各方的关注,其中将农作物秸秆炭化后形成的生物质炭应用于复合肥料的生产中,具有显著的土壤改良和作物增产效果,此外,农作物秸秆炭化形成生物质炭,还有助于减少二氧化碳等温室气体的排放,对于发展低碳农业和土壤固碳具有良好的促进作用。

2、例如,公开号为:“cn213202919u”的专利申请,公开了一种生物质颗粒生产用炭化设备,包括底板,底板的上表面固定连接有运输箱,运输箱的内底壁固定连接有伺服电机,伺服电机的输出端固定连接有螺旋运输杆,运输箱的顶部固定连接有炭化箱,炭化箱的一侧固定连接有搅拌电机,搅拌电机的输出端固定连接有搅拌杆,搅拌杆的表面固定连接有搅拌叶。该专利技术通过粉碎辊和筛板的设置,解决了生物质颗粒大小不一,大颗粒生物质颗粒碳化不完全的问题,保证了生物质颗粒的炭化率,然而,经过试验研究发现,影响炭化工艺的主要因素有:原材料含水率、炭化温度、炭化速度、炭化压力和原材料粒径,其中,现有的批量生产过程中,炭化工艺一般在常压下进行,因此,各种原材料的炭化过程基本保持相同的炭化压力,而原材料粒径对炭化工艺过程影响很大,原材料粒径较小时,原材料的比表面积较大,其分散性和流动性就越好,炭化速度较快,炭化质量较高,但是,在大批量生产中,如若局部的原材料粒径过小,则会使局部原材料产生过度炭化,也会影响炭化质量。

技术实现思路

1、为解决上述技术问题,本发明提供了一种稻杆常压炭化系统和稻杆常压炭化方法。

2、本发明通过以下技术方案得以实现。

3、本发明提供一种稻杆常压炭化系统,包括炭化炉和筛分装置,所述筛分装置包括进料管、第一出料管、第二出料管和第三出料管,所述第一出料管与所述进料管连通,所述第二出料管的一端与所述第一出料管连通,并且所述第一出料管与第二出料管的连接处设有第一筛板,所述第二出料管的另一端与所述炭化炉连通,所述第三出料管与所述第二出料管连通,并且所述第三出料管与第二出料管的连接处设有第二筛板,所述第一筛板的表面设有若干个第一筛孔,所述第二筛板的表面设有若干个第二筛孔,所述第一筛孔的孔径大于第二筛孔的孔径。

4、所述第一出料管、第二出料管上还安装有电机,电机输出轴与轮盘通过平键连接,轮盘还与连杆的一端铰接,连杆的另一端与支承座铰接,支承座分别与所述第一筛板、第二筛板固连。

5、所述第一筛板的左右两侧、第二筛板的左右两侧分别与滑块固连,滑块与导轨套合,导轨分别固连于第一出料管、第二出料管的内壁上。

6、所述导轨的长度方向分别与所述第一出料管的长度方向、第二出料管的长度方向一致。

7、所述第一筛孔的孔径与第二筛孔的孔径之比不大于2。

8、所述第一出料管的末端、第三出料管的末端还分别与集料管连通,集料管的末端伸入焚烧塔以内,焚烧塔的顶部设有排烟管,所述炭化炉封装于炉箱内,排烟管的末端与炉箱连通。

9、所述集料管内还安装有螺杆输送机。

10、此外,本发明还提供了一种稻杆常压炭化方法,其特征在于:包括以下步骤:

11、步骤一:将稻杆进行粉碎处理;

12、步骤二:使稻杆在200℃的恒温条件下烘干,将其含水率降低至20%以下;

13、步骤三:使用如前所述的稻杆常压炭化系统,将粉碎后的稻杆投入所述进料管,并使其经由所述第二出料管送入所述炭化炉内进行炭化处理,并根据下式控制炭化时间和炭化温度:

14、

15、其中,t为稻杆炭化时间,单位为小时;d1为所述第一筛孔的孔径,d2为所述第二筛孔的孔径,单位均为mm;t为所述炭化炉内的炭化温度,单位为℃;k为质量分布系数,取k=80;

16、步骤四:从所述炭化炉内收集获得稻杆炭。

17、步骤三中,所述第一筛孔的孔径为40mm,所述第二筛孔的孔径为20mm,所述炭化炉内的炭化温度为700℃至900℃。

18、步骤一与步骤二的实施顺序可调换。

19、本发明的有益效果在于:采用本发明的技术方案,首先通过第一筛板对原材料进行筛分,使粒径小于第一筛孔孔径的原材料再经过第二筛板进行筛分,从而使原材料粒径大小趋于均匀的合理范围内,当对原材料进行炭化时,由于原材料质量在炭化炉内均匀分布,使原材料各处均匀炭化,有利于提高炭化速度,提高炭化质量;此外,在对稻杆进行炭化的过程中,根据原材料的平均粒径选择合适的炭化时间和炭化温度,从而使原材料各处均匀炭化,进一步保证了炭化质量。

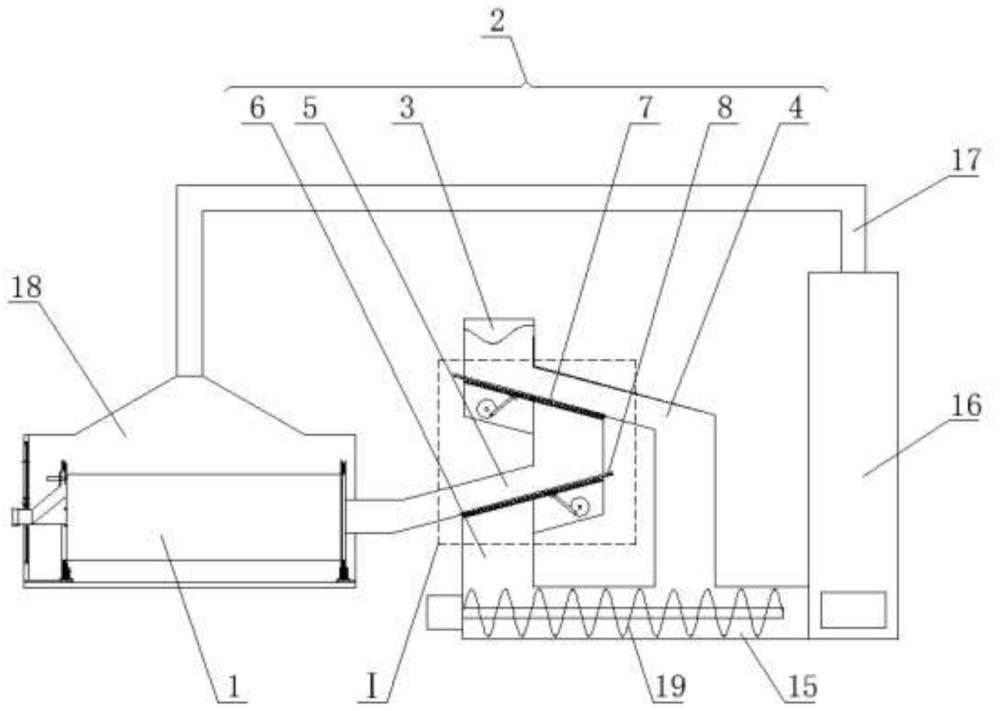

技术特征:1.一种稻杆常压炭化系统,其特征在于:包括炭化炉(1)和筛分装置(2),所述筛分装置(2)包括进料管(3)、第一出料管(4)、第二出料管(5)和第三出料管(6),所述第一出料管(4)与所述进料管(3)连通,所述第二出料管(5)的一端与所述第一出料管(4)连通,并且所述第一出料管(4)与第二出料管(5)的连接处设有第一筛板(7),所述第二出料管(5)的另一端与所述炭化炉(1)连通,所述第三出料管(6)与所述第二出料管(5)连通,并且所述第三出料管(6)与第二出料管(5)的连接处设有第二筛板(8),所述第一筛板(7)的表面设有若干个第一筛孔,所述第二筛板(8)的表面设有若干个第二筛孔,所述第一筛孔的孔径大于第二筛孔的孔径。

2.如权利要求1所述的一种稻杆常压炭化系统,其特征在于:所述第一出料管(4)、第二出料管(5)上还安装有电机(9),电机(9)输出轴与轮盘(10)通过平键连接,轮盘(10)还与连杆(11)的一端铰接,连杆(11)的另一端与支承座(12)铰接,支承座(12)分别与所述第一筛板(7)、第二筛板(8)固连。

3.如权利要求3所述的一种稻杆常压炭化系统,其特征在于:所述第一筛板(7)的左右两侧、第二筛板(8)的左右两侧分别与滑块(13)固连,滑块(13)与导轨(14)套合,导轨(14)分别固连于第一出料管(4)、第二出料管(5)的内壁上。

4.如权利要求3所述的一种稻杆常压炭化系统,其特征在于:所述导轨(14)的长度方向分别与所述第一出料管(4)的长度方向、第二出料管(5)的长度方向一致。

5.如权利要求1所述的一种稻杆常压炭化系统,其特征在于:所述第一筛孔的孔径与第二筛孔的孔径之比不大于2。

6.如权利要求1所述的一种稻杆常压炭化系统,其特征在于:所述第一出料管(4)的末端、第三出料管(6)的末端还分别与集料管(15)连通,集料管(15)的末端伸入焚烧塔(16)以内,焚烧塔(16)的顶部设有排烟管(17),所述炭化炉(1)封装于炉箱(18)内,排烟管(17)的末端与炉箱(18)连通。

7.如权利要求6所述的一种稻杆常压炭化系统,其特征在于:所述集料管(15)内还安装有螺杆输送机(19)。

8.一种稻杆常压炭化方法,其特征在于:包括以下步骤:

9.如权利要求8所述的一种稻杆常压炭化方法,其特征在于:步骤三中,所述第一筛孔的孔径为40mm,所述第二筛孔的孔径为20mm,所述炭化炉(1)内的炭化温度为700℃至900℃。

10.如权利要求8所述的一种稻杆常压炭化方法,其特征在于:步骤一与步骤二的实施顺序可调换。

技术总结本发明提供一种稻杆常压炭化系统和稻杆常压炭化方法,稻杆常压炭化系统包括炭化炉和筛分装置,筛分装置包括进料管、第一出料管、第二出料管和第三出料管,第一出料管与第二出料管的连接处设有第一筛板,第二出料管与炭化炉连通,第三出料管与第二出料管的连接处设有第二筛板。稻杆常压炭化方法包括以下步骤:将稻杆粉碎处理、烘干稻杆、使用前述稻杆常压炭化系统,并根据适当的比例选取炭化时间和炭化温度,对粉碎后的稻杆进行炭化的步骤;采用本发明的技术方案,通过对原材料进行两次筛分,筛选出符合工艺需求的具有合理粒径大小的原材料,并使原材料粒径分布均匀,使原材料各处均匀炭化,提高了炭化质量。技术研发人员:闫志强,邓茹月,唐会会,宫彦龙,李佳丽,张大双,徐海峰,朱速松受保护的技术使用者:贵州省水稻研究所技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/132647.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表