高温润滑脂的制作方法

- 国知局

- 2024-07-29 10:36:35

发明领域本发明涉及一种润滑脂,其包含选定的无氟材料。本发明还涉及一种制造所述润滑脂的方法,以及所述润滑脂用于润滑摩擦系统、特别是即使在低温或高温下仍在能效方面有高要求的摩擦系统以及/或者与食品和/或饮用水接触的摩擦系统的用途。

背景技术:

1、在实践中,通常使用ptfe微粉来润滑即使在低温或高温下(例如汽车领域中)仍在能效方面有较高要求的摩擦系统,因为ptfe微粉可以实现极低的摩擦水平。

2、由于ptfe微粉同样具有极强的耐热性,其通常还用作稠化剂(verdickungsmitte)或添加剂,用于润滑最高使用温度较高的摩擦系统,例如工作温度高于160℃且无法持续再润滑的摩擦系统。同样地,通常将全氟或多氟产品,例如多氟聚醚或(氟化)硅油用作基础油。

3、在实践中,由于ptfe微粉的化学惰性所导致的较低毒性,因此在与食品和/或饮用水接触的应用中通常也会使用ptfe微粉。原则上,食品级润滑油受法律规定的约束,例如经过nsf/h1或nsf/h2认证。“incidental food contact(偶然接触食品)”,也就是技术上无法避免地可能会与食物接触的润滑剂可以达到分级“h1”。但使用“h1”润滑剂时需要将预期或长久接触的情况排除在外。无毒且不致癌的润滑油可以达到“h2”类。但使用“h2”润滑剂时需要将任何与食品接触的情况排除在外。

4、在使用时,ptfe粉既可以用作稠化剂,也可以用作持久润滑剂中的添加剂。

5、已知ptfe因摩擦系数极低且恒定,即使在高负荷下也具有出色的润滑效果,可以有效防止粘滑(stick slip),并且即使在较高的剪应力下使用时也显示出良好的稳定性。此外,对氧有良好的化学惰性。这样就能通过稠化剂与空气氧的反应防止润滑脂中经常出现的因氧化导致的沉积,并且实现均匀且持久的润滑效果。ptfe良好的化学和热稳定性所导致的极为有利的毒理特性同样为润滑剂工作提供高度的安全性,甚至可以用于不可避免地与食品接触的应用中。

6、使用全氟或多氟产品的缺点在于,其在环境保护方面存在问题。

技术实现思路

1、本发明的目的是提供一种润滑脂,其中可以不将ptfe用作稠化剂或添加剂,且仍具有较低的摩擦系数。所述润滑脂还应用于润滑在较大的温度范围内对能效有较高要求的摩擦系统,例如汽车领域,此外,所述润滑脂可以以符合nsf/h1的标准制成。

2、本发明用以达成上述目的的解决方案为一种润滑脂,其包含

3、(a)以所述润滑脂的总重量计,20重量%至88重量%、优选30重量%至88重量%、更优选50重量%至88重量%、特别是60重量%至88重量%的基础油,

4、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),例如1μm至80μm,更优选1μm至50μm、更优选1μm至20μm,特别是1μm至15μm,且选自由以下组成的组

5、(b1)无氟聚合物,其具有芳族、杂芳族和/或杂环基团以及根据2008.04版din eniso 11357-1测得的高于200℃的熔点或分解点;无氟酞菁;及其混合物;

6、(b2)硅树脂、木质素及其混合物;

7、(b3)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅,及其混合物;

8、(b4)经有机基团官能化的纳米颗粒二氧化硅;

9、(b5)磷化合物,特别是焦磷酸锌、(焦)磷酸钙和磷酸氢锆及其混合物;

10、(b6)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮;

11、(b7)无氟材料,其选自b1、b2、b3、b4、b5和/或b6组中的两种或更多种;

12、其中所述润滑脂不含聚四氟乙烯,以及/或者以所述润滑脂的总重量计,含有比例小于4重量%、更优选小于2重量%、更优选小于1重量%、更优选小于0.5重量%、更优选小于0.1重量%的聚四氟乙烯。

13、所述润滑脂中聚四氟乙烯的含量优选根据2008.04版din en iso 11357-1标准以ptfe的熔化焓进行测定。所述测量优选以如下方式实施:通过以适合的溶剂进行萃取来将包含可溶的添加剂成分在内的润滑脂的油相与不可溶的固体成分(如增稠剂(verdicker)、不可溶添加剂和/或固体润滑剂)分离,因为这样能提高测量精度。聚四氟乙烯为不可溶成分的部分。视具体应用的基础油,80/110号特种汽油、乙醇和/或甲基全氟丁基醚特别适合用作溶剂。80/110号特种汽油特别适用于其基础油含有矿物油、pao、烷基芳烃、苯醚、酯、硅油和不含环氧乙烷或环氧乙烷含量较低的聚乙二醇以及其混合物的润滑脂。乙醇特别适用于含有由环氧乙烷含量较高的聚乙二醇形成的基础油的润滑脂。甲基全氟丁基醚特别适用于含有全氟聚醚作为基础油的润滑脂。含有两种无法混合的油的润滑脂优选经过两次萃取。这种脂通常被称为混合脂。这种混合脂例如可以含有全氟聚醚,且优选含有酯。因此,优选用80/110号特种汽油以及甲基全氟丁基醚来萃取这种混合脂,以将两种油与溶解在其中的添加剂分离。从得到的残留物中去除溶剂残留物。由此得到的干残留物与润滑脂的用量相关。得到以重量%为单位的残留物比例。从干残留物中称出20mg并放入容量为25μl的铝制dsc坩锅,并且在10k/min的升温速率下加热至600℃。对300与450℃间的吸热信号进行积分,峰面积(样品焓)与残留物中ptfe的量成正比。为进行校准,以类似的方式测量纯ptfe微粉(根据astm d4894,粒度d50=5μm,根据astm d1238,在372℃/2.16kg/2.095mm时的熔体流动指数=0.5g/10min)(参照物焓)。根据以下等式得出润滑脂中的ptfe含量:

14、(样品焓)/(参照物焓)*以重量%为单位的残留物比例=以重量%为单位的ptfe含量

15、本发明的术语“无氟材料”应理解为常规意义上的无氟材料。因此,无氟材料是指化学成分中不含氟原子的材料。

16、本发明的术语“无氟聚合物”是指常规意义上的无氟聚合物。因此,无氟聚合物是指由化学成分中不含氟原子的单体构成的聚合物。

17、本发明的术语“润滑脂”应理解为常规意义上的润滑脂。因此,润滑脂是指固体至半液态的物质,其可以通过将稠化剂分散至液态润滑剂中来制成。除稠化剂之外,润滑剂还可以含有使润滑剂具有特殊性能的其他添加剂。2021.07版标准astm d217-21中阐述过润滑脂。

18、出人意料地发现,利用本发明的润滑脂可以基本上不使用甚至完全不使用ptfe作为稠化剂或添加剂,但所述润滑剂仍具有极低的摩擦系数,且可以用于润滑例如汽车领域以及在较大的温度范围内在能效方面有较高要求的摩擦系统。此外,所述润滑脂可以以符合ns/h1的标准制成。

19、特别是在实际实验中发现,利用本发明所用的无氟材料可以实现与ptfe相当甚至部分更加优越的性能。在实际实验中可以实现与ptfe相当的增稠效果,且在部分情况下甚至远低于ptfe的摩擦系数和剪切粘度,从而实现更高的能效。

20、根据本发明,所述润滑脂优选具有至少一种无氟材料。

21、在本发明的一种实施方式中,所述无氟材料为无氟聚合物,其具有芳族、杂芳族和/或杂环基团以及高于200℃的根据2008.04版din en iso 11357-1测得的熔点或分解点(选项b1)。如通常理解的,所述无氟聚合物可以作为一种物质或不同物质的混合物存在。

22、除了良好的润滑效果外,使用这种材料的优点还在于,其能够使润滑脂在从低温(-40℃)至高温润滑(>160℃)领域的应用范围均有广泛的应用。

23、此外还发现,利用所述无氟材料可以实现与ptfe相当甚至部分更加优越的性能。因此,在实际实验中可以实现与ptfe类似的增稠效果和甚至部分远低于ptfe的摩擦系数,从而实现更高的能效。

24、此外还发现,即使在160℃以上的温度下,仍可以实现与ptfe相当甚至远低于ptfe的分油量。持久润滑剂的这些重要特性参数显示出,与ptfe相比,利用本发明所用的特殊无氟聚合物,即使在高温下也能实现甚至有所延长的润滑效果。

25、此外,本发明的润滑脂可以有利地以符合nsf/h1的标准制成。

26、特别优选地,以无氟聚合物中碳原子的总数计,选项b1中的无氟聚合物包含的芳族碳原子和/或杂芳族结构中含有的碳原子的数量比例为至少20%,例如20%至100%,更优选至少50%,例如50%至100%,特别是至少70%,例如70%至100%。高比例的芳族碳原子和/或杂芳族结构中含有的碳原子有利于润滑脂的高温稳定性。

27、同样特别优选地,所述无氟聚合物包含的芳族碳原子和/或杂芳族结构中含有的碳原子与脂肪族碳原子的数量比为至少1:5,更优选至少1:1,特别是至少5:1。

28、优选的杂芳族基团和/或杂环基团彼此独立地含有氮、氧和/或硫。

29、根据本发明,所述无氟聚合物特别优选地选自由以下组成的组:聚芳醚酮(paek)、优选聚醚醚酮(peek)、更优选交联paek、特别是交联peek、聚苯硫醚(pps)、聚醚砜(pes)、聚(酰胺)酰亚胺(pai)、苝酰亚胺、聚碳酸酯(pc)、聚喹啉、聚喹喔啉、吗啉、酞菁、三聚氰胺树脂以及其混合物。同样可以采用前述组的共聚物。

30、根据本发明,所述无氟聚合物同样特别优选地选自由以下组成的组:聚芳醚酮(paek)、优选聚醚醚酮(peek)、更优选交联paek、特别是交联peek、聚苯硫醚(pps)、聚醚砜(pes)、聚(酰胺)酰亚胺(pai)、苝酰亚胺(其中苝酰亚胺是指聚合苝酰亚胺)、聚碳酸酯(pc)、聚喹啉、聚喹喔啉、聚吗啉、三聚氰胺树脂以及其混合物。同样可以采用前述组的共聚物。

31、所述无氟聚合物特别优选地选自由以下组成的组:聚芳醚酮(paek)、优选聚醚醚酮(peek)、更优选交联paek、特别是交联peek、聚苯硫醚(pps)、三聚氰胺树脂,聚醚砜(pes)、苝酰亚胺以及其混合物。同样可以采用前述组的共聚物。

32、paek例如可以是聚醚醚酮(peek)、聚醚酮(pek)、聚(醚酮酮)(pekk)、聚(醚醚醚酮)(peeek)、聚(醚酮醚酮酮)(pekekk)和/或聚(醚醚酮酮)(peekk)。其中,本发明优选采用peek。

33、所述无氟聚合物甚至更优选地选自由以下组成的组:聚芳醚酮(paek)、优选聚醚醚酮(peek)、更优选交联paek、特别是交联peek、聚苯硫醚(pps)、三聚氰胺树脂以及其混合物。同样可以采用前述组的共聚物。

34、所述无氟聚合物甚至更优选地选自由以下组成的组:聚芳醚酮(paek)、优选聚醚醚酮(peek)、更优选交联paek、特别是交联peek、聚苯硫醚(pps)以及其混合物。同样可以采用前述组的共聚物。

35、在一种特别优选实施方式中,所述无氟聚合物为交联paek,特别是交联peek。本发明发现,交联paek,特别是交联peek,因其玻璃化转变范围增大而在柔韧性和温度稳定性方面具有特别有利的特性。

36、交联paek,优选交联peek,优选通过paek、优选peek与至少一种交联剂的交联来获得,该交联剂能够以每个交联剂分子形成至少两个亚胺基的方式与paek和/或peek的酮基热交联。所述交联剂优选选自

37、a)低聚物/聚合物,其具有至少两个酰胺基或者至少一个酰胺基和至少一个伯胺基或者至少两个酰亚胺基或者至少一个酰亚胺基和至少一个伯胺基,

38、b)不同于a)的具有至少两个伯胺基的饱和脂环化合物,

39、以及其混合物。

40、优选采用a)中的交联剂。

41、所述交联剂更优选地选自聚酰胺、聚酰亚胺、胺化二聚脂肪酸、以聚合的方式含有胺化二聚脂肪酸的低聚物/聚合物,以及其混合物。

42、所述交联剂更优选地为具有至少两个酰胺基的低聚物/聚合物,其中所述低聚物/聚合物含有聚合形式的单体,所述单体选自未取代或取代的芳族二羧酸、未取代或取代的芳族二羧酸的衍生物,以及脂肪族或脂环族二胺。

43、所述芳族二羧酸优选选自未取代或取代的邻苯二甲酸、对苯二甲酸、间苯二羧酸、萘二羧酸或二苯基二羧酸以及前述芳族二羧酸的衍生物和混合物。

44、所述脂肪族或脂环族二胺优选选自乙二胺、丙二胺、丁二胺、戊二胺、已二胺、庚二胺、辛二胺、壬二胺、2-甲基-1、8-辛二胺、癸二胺,十一烷二胺,十二烷二胺、2-甲基戊二胺、2,2,4-三甲基己二胺、2,4,4-三甲基己二胺、5-甲基壬二胺、2,4-二甲基辛二胺、5-甲基壬二胺、双(4-氨基环己基)甲烷、2,2-双(4-氨基环己基)丙烷、1,3-双(氨基甲基)环己烷和1,4-双氨基甲基环己烷、5-氨基-2,2,4-三甲基-1-环戊烷甲胺、5-氨基-1,3,3-三甲基环己烷甲胺(异佛尔酮二胺)、3,3’-二甲基-4,4’-二氨基二环己基甲烷、[3-(氨基甲基)-2-双环[2.2.1]庚基]-甲胺、胺化二聚脂肪酸以及其混合物。

45、所述聚酰胺特别是选自pa4.t、pa5.t、pa6.t、pa9.t、pa 8.t、pa 10.t、pa 12.t、pa6.i、pa 8.i、pa 9.i、pa 10.i、pa 12.i、pa 6.t/6、pa 6.t/10、pa 6.t/12、pa 6.t/6.i、pa6.t/8.t、pa 6.t/9.t、pa 6.t/10t、pa 6.t/12.t、pa 12.t/6.t、pa 6.t/6.i/6、pa 6.t/6.i/12、pa 6.t/6.1/6.10、pa 6.t/6.i/6.12、pa 6.t/6.6、pa 6.t/6.10、pa 6.t/6.12、pa10.t/6、pa 10.t/1 1、pa 10.t/12、pa 8.t/6.t、pa 8.t/66、pa 8.t/8.i、pa 8.t/8.6、pa8.t/6.i、pa 10.t/6.t、pa 10.t/6.6、pa 10.t/10.i、pa 10t/10.i/6.t、pa 10.t/6.i、pa4.t/4.i/46、pa 4.t/4.i/6.6、pa 5.t/5.i、pa 5.t/5.i/5.6、pa 5.t/5.i/6.6、pa 6.t/6.i/6.6、pa mxda.6、pa 6.t/ipda.t、pa 6.t/macm.t、pa t/pacm.t、pa 6.t/mxda.t、pa6.t/6.i/8.t/8.i、pa 6.t/6.1/10.t/10.1、pa 6.t/6.i/ipda.t/ipda.i、pa 6.t/6.i/mxda.t/mxda.i、pa 6.t/6.i/macm.t/macm.i、pa 6.t/6.i/pacm.t/pacm.i、pa 6.t/10.t/ipda.t、pa 6.t/12.t/ipda.t、pa 6.t/10.t/pacm.t、pa 6.t/12.t/pacm.t、pa 10.t/ipda.t、pa 12.t/ipda.t、pa 4.6、pa 6.6、pa 6.12、pa 6.10以及其共聚物和混合物。

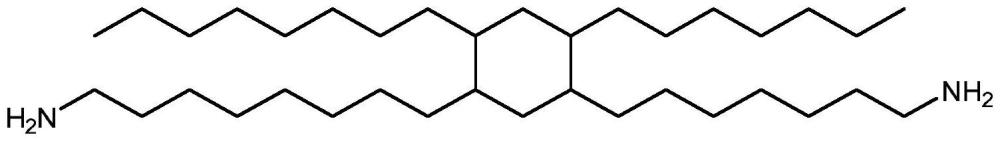

46、所述交联剂更优选地为具有至少两个伯胺基的饱和脂环化合物,其选自胺化二聚脂肪酸、以聚合的方式含有胺化二聚脂肪酸的低聚物/聚合物,以及其混合物,特别是以下化合物

47、

48、或者以聚合的方式含有所述化合物的低聚物/聚合物。

49、可以根据所期望的交联度调节交联剂的量。特别优选地,以交联剂和paek的总重量计,特别是以交联剂和peek的总重量计,所述交联剂的比例为0.5重量%至20重量%,优选1重量%至10重量%,特别是4重量%至10重量%。本发明发现,具有这种交联比例的产品的稳定性特别有利。特别是在这个范围内调节交联剂量可以实现极佳的柔韧性和温度稳定性。

50、在另一优选实施方式中,所述交联剂为二(氨基苯基)化合物,其中两个氨基苯基环通过一个具有碳环残基的脂肪族基团相连。甚至更优选地,所述交联剂为下式的化合物

51、

52、芳族、杂芳族和/或杂环基团也可以用杂原子,特别是用硫和/或磷改性。其中,杂原子可以嵌入杂芳族和/或杂环基团的杂芳族和/或杂环结构。但杂原子也可以桥接杂芳族和/或杂环基团,以及/或者作为取代基存在。杂原子还可以桥接芳基团,以及/或者作为取代基存在。

53、根据本发明,所述无氟聚合物具有高于200℃、更优选220℃至240℃、特别是240℃至400℃的根据2008.04版din en iso 11357-1测得的熔点或分解点。

54、本发明的含有选项(b1)的无氟聚合物的润滑脂很适合润滑需要最高使用温度优选为160℃以上、更优选180℃以上、特别是200℃以上的应用中的摩擦系统,例如适于润滑滑动轴承,特别是链条、滚动轴承,以及/或者适于驱动化学工业中至少间歇地在160℃以上、更优选180℃以上、特别是200℃以上的温度下工作的生产设备。

55、在一种优选实施方式中,所述无氟材料为无氟酞菁(b1)。如通常理解的,所述酞菁可以作为一种物质或不同物质的混合物存在。

56、在另一优选实施方式(选项b2)中,所述无氟材料为硅树脂、木质素和/或其混合物。如通常理解的,所述硅树脂和所述木质素可以作为一种物质或不同物质的混合物存在。

57、本发明的具有硅树脂或木质素的润滑脂特别适合替代饮用水配件中的含ptfe的h1级金属皂脂以及硅基产品。其中,这种材料的优点在于硬度较低,其与饮用水配件中常见的陶瓷配合面组合后起到磨损防护和阻尼的作用。

58、在本发明的另一优选实施方式中,所述无氟材料为无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物(选项b3)。如通常理解的,所述无机层状硅酸盐和所述气相二氧化硅可以作为一种物质或不同物质的混合物存在。应用这种材料的优点在于,其即使在较大的摩擦负荷下也能达到与ptfe类似的摩擦水平。同样可以实现剪切粘度比ptfe产品低得多的润滑方案。这表明能效出色。

59、在另一优选实施方式中,所述无氟材料为无机层状硅酸盐与不同于无机层状硅酸盐的层状固体润滑剂的组合,所述无机层状硅酸盐优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物,所述层状固体润滑剂特别是六方氮化硼、石墨、石墨烯、mos2和/或其混合物。

60、合适的气相二氧化硅例如在技术期刊《技术概要:evonic industries的气相二氧化硅》(2017年3月)中有所描述。该期刊中还描述了合适的经有机基团官能化的气相二氧化硅。

61、在一种特别优选实施方式中,所述无氟材料含有经有机基团官能化的气相二氧化硅。特别优选地,所述官能化的气相二氧化硅具有10至500m2/g、更优选50至400m2/g、特别是50至200m2/g的根据iso 9277 2014 01测得的bet表面积。更优选地,所述官能化的气相二氧化硅具有由透射电子显微镜测得的5至50nm的一次粒度。更优选地,所述官能化的气相二氧化硅具有50g/l至280g/l、更优选50g/l至200g/l的根据iso787/11 1995测得的振实密度。更优选地,所述官能化的气相二氧化硅具有0.5重量%至8.8重量%、优选0.5重量%至6重量%、特别是0.5重量%至2重量%的根据iso-3262-20 2021测得的碳含量。

62、其中,优选的有机基团为具有优选1至20个碳的支化或未支化的脂肪族和/或芳族基团。优选的芳族基团具有6至10个碳。优选的脂肪族基团具有1至10个碳。特别优选的有机基团为甲基、乙基、丙基、乙烯基、丁基、戊基、己基、庚基、辛基和/或苯基。甚至更优选的有机基团为甲基基团。使用这种材料的优点同样在于,其即使在较大的摩擦负荷下仍具有与ptfe相当的摩擦水平,这样就能实现剪切粘度比ptfe产品低得多的润滑方案。

63、在另一优选实施方式中,所述无氟材料为经有机基团官能化的纳米颗粒二氧化硅(选项b4)。如通常理解的,所述纳米颗粒二氧化硅可以作为一种物质或不同物质的混合物存在。优选的有机基团为具有优选1至20个碳的支化或未支化的脂肪族和/或芳族基团。优选的芳族基团具有6至10个碳。优选的脂肪族基团具有1至10个碳。甚至更优选的有机基团为甲基、乙基、丙基、乙烯基、丁基、戊基、己基、庚基、辛基和/或苯基。使用这种材料的优点同样在于其即使在较大的摩擦负荷下仍具有与ptfe相当的摩擦水平,这样就能实现剪切粘度比ptfe产品低得多的润滑方案。

64、在另一优选实施方式中,所述无氟材料为磷化合物,特别是焦磷酸锌、(焦)磷酸钙和磷酸氢锆和/或其混合物(选项b5)。如通常理解的,所述磷化合物可以作为一种物质或不同物质的混合物存在。含有这种无氟材料的润滑脂具有极有利的摩擦系数水平,且至少部分地(特别是磷酸氢锆)具有比ptfe更好的磨损防护性能。

65、在另一优选实施方式(选项b6)中,所述无氟材料为三聚氰胺衍生物,优选氰尿酸三聚氰胺、磷酸三聚氰胺,特别是单磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮。在一种实施方式中,所述无氟材料为磷酸三聚氰胺,特别是单磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮。优选采用氰尿酸三聚氰胺。如通常理解的,所述三聚氰胺衍生物和所述1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮可以作为一种物质或不同物质的混合物存在。

66、含有这种无氟材料的润滑脂具有极为有利的摩擦系数水平,且至少部分地(特别是磷酸三聚氰胺)具有比ptfe更好的磨损防护性能。与ptfe相比,在润滑剂中使用磷酸三聚氰胺特别是导致剪切粘度减小,从而导致能效提高。

67、本发明的润滑脂可以含有无氟材料,所述材料选自b1、b2、b3、b4、b5和/或b6组中的一或多种。因此,本发明的润滑脂可以仅含有组分b1、b2、b3、b4、b5或b6中的一种。但本发明的润滑脂也可以含有具有选项b1、b2、b3、b4、b5和/或b6中的无氟材料中的两种或更多种的混合物。

68、在本发明的一种优选实施方式中,所述润滑脂含有b3组的无氟材料中的两种或更多种的组合,特别是滑石与经有机基团官能化的气相二氧化硅的组合。优选地,将硅油用作基础油。所述硅油优选为烷基硅油,更优选甲基硅油,特别是二甲基硅油。二甲基硅油也被称为聚二甲基硅氧烷(pdms)。所述硅油优选具有20mm2/sec至2000000mm2/sec、更优选50mm2/sec至10000mm2/sec、更优选100mm2/sec至5000mm2/sec、更优选500mm2/sec至3000mm2/sec的根据2008.09版din 53019测得的25℃下运动粘度。

69、因此,本发明的一种特别优选实施方式(实施方式i)包括包含以下成分的润滑脂

70、(a)以所述润滑脂的总重量计,20重量%至88重量%的基础油,特别是硅油,

71、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),且其中所述无氟材料含有两种或更多种的无氟材料,所述无氟材料选自无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅的组合,特别是滑石与经有机基团官能化的气相二氧化硅的组合。

72、除本发明所描述的内容外,实施方式i的优选实施方式特别地还包括:特别优选的官能化的气相二氧化硅为烷基化的、特别是甲基化的气相二氧化硅,甚至更优选为用二甲基二氯硅烷改性的气相二氧化硅。所述官能化的气相二氧化硅具有优选50至400m2/g的根据iso 9277 2014 01测得的bet表面积。以所述润滑脂的总重量计,经有机基团官能化的气相二氧化硅的比例为优选0.5至20重量%,更优选1至10重量%,特别是2至10重量%。所述滑石优选具有1至30μm、优选2至15μm的根据iso 13320-1(1999)测得的平均粒度d50。以所述润滑脂的总重量计,滑石的比例为优选1至54重量%,更优选4至54重量%,特别是10至54重量%。以所述润滑脂的总重量计,无氟材料的总比例为优选1重量%至10重量%,更优选5重量%至7重量%,特别是1重量%至5重量%或者10至55重量%,更优选20至50重量%,特别是30至50重量%。以所述润滑脂的总重量计,基础油的比例为优选30重量%至88重量%,更优选50重量%至88重量%。优选地,将硅油用作基础油。所述硅油优选为烷基硅油,更优选甲基硅油,特别是二甲基硅油。所述硅油优选具有20mm2/sec至2000000mm2/sec、更优选50mm2/sec至10000mm2/sec、更优选100mm2/sec至5000mm2/sec、更优选500mm2/sec至3000mm2/sec的根据din 53019,2008.09版测得的25℃下运动粘度。

73、在一种优选实施方式中,本发明的润滑脂具有无氟材料,所述无氟材料选自b1、b2、b3、b4、b5和/或b6组中的两种或更多种(选项b7)。

74、因此,在一种优选实施方式中,所述无氟材料含有至少一种选自b3组的无氟材料与至少一种选自b6组的无氟材料的组合。优选地,将硅油用作基础油。所述硅油优选为烷基化硅油,更优选甲基化硅油,特别是二甲基化硅油。所述硅油优选具有20mm2/sec至2000000mm2/sec、更优选50mm2/sec至10000mm2/sec、更优选100mm2/sec至5000mm2/sec、更优选500mm2/sec至3000mm2/sec的根据din 53019,2008.09版测得的25℃下运动粘度。

75、所述无氟材料优选还含有a)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮与b)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物的组合。其中,氰尿酸三聚氰胺与经有机基团官能化的气相二氧化硅的组合是特别优选的。

76、在本发明的另一优选实施方式中,所述无氟材料含有a)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮与b)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物的组合,和与c)六方氮化硼的组合。

77、本发明的一种特别优选实施方式(实施方式ii)包括包含以下成分的润滑脂

78、(a)以所述润滑脂的总重量计,20重量%至88重量%的基础油,特别是硅油,

79、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),且其中所述无氟材料含有a)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮与b)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物的组合。

80、本发明的另一特别优选实施方式(实施方式iii)包括包含以下成分的润滑脂

81、(a)以所述润滑脂的总重量计,20重量%至88重量%的基础油,特别是硅油,

82、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),且其中所述无氟材料含有a)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6-(1h,3h,5h)-三硫酮与b)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物的组合和与c)六方氮化硼的组合。

83、除本发明所描述的内容外,实施方式ii和iii的优选实施方式特别地还包括:在无氟材料氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6-(1h,3h,5h)-三硫酮(b6)中,氰尿酸三聚氰胺是特别优选的。所述氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮(b6)优选具有1μm至15μm、特别是1μm至5μm的根据iso 13320-1(1999)测得的平均粒度d50。在无机层状硅酸盐中,经有机基团官能化的气相二氧化硅是特别优选的。特别优选的官能化的气相二氧化硅为烷基化的气相二氧化硅、特别是甲基气相二氧化硅,甚至更优选为用二甲基二氯硅烷改性的气相二氧化硅。所述官能化的气相二氧化硅具有优选50至400m2/g的根据iso 9277 2014 01测得的bet表面积。以所述润滑脂的总重量计,无机层状硅酸盐、特别是经有机基团官能化的气相二氧化硅的比例为优选0.5至20重量%,更优选1至10重量%,特别是2至10重量%。以所述润滑脂的总重量计,氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮的比例为优选1至54重量%,更优选4至30重量%,特别是10至30重量%。以所述润滑脂的总重量计,无氟材料的总比例为优选1.5重量%至55重量%,更优选4重量%至40重量%,特别是10重量%至30重量%。以所述润滑脂的总重量计,基础油的比例为优选30重量%至88重量%,更优选50重量%至88重量%。优选地,将硅油用作基础油。所述硅油优选为烷基硅油,更优选甲基硅油,特别是二甲基硅油。所述硅油优选具有20mm2/sec至2000000mm2/sec、更优选50mm2/sec至10000mm2/sec、更优选100mm2/sec至5000mm2/sec、更优选500mm2/sec至3000mm2/sec的根据2008.09版din 53019测得的25℃下运动粘度。

84、在实施方式iii的另一优选实施方式中,所述六方氮化硼具有0.2μm至30μm、优选0.5μm至20μm的根据iso 13320-1(1999)测得的平均粒度d50。以所述润滑脂的总重量计,六方氮化硼的比例优选为10至30重量%,优选15至30重量%。

85、在本发明的另一优选实施方式中,所述无氟材料含有至少一种选自b3组的无氟材料与六方氮化硼的组合。优选地,将硅油用作基础油。所述硅油优选为烷基化硅油,更优选甲基化硅油,特别是二甲基化硅油。所述硅油优选具有20mm2/sec至2000000mm2/sec、更优选50mm2/sec至10000mm2/sec、更优选100mm2/sec至5000mm2/sec、更优选500mm2/sec至3000mm2/sec的根据2008.09版din 53019测得的25℃下运动粘度。

86、本发明的另一特别优选实施方式(实施方式iv)包括包含以下成分的润滑脂

87、(a)以所述润滑脂的总重量计,20重量%至88重量%的基础油,特别是硅油,

88、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),且其中所述无氟材料含有a)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物与b)六方氮化硼的组合。

89、除本发明所描述的内容外,实施方式iv的优选实施方式特别地还包括:在无机层状硅酸盐中,经有机基团官能化的气相二氧化硅是特别优选的。特别优选的官能化的气相二氧化硅为烷基化气相二氧化硅、特别是甲基气相二氧化硅,甚至更优选为用二甲基二氯硅烷改性的气相二氧化硅。所述官能化的气相二氧化硅具有优选50至400m2/g的根据iso9277 2014 01测得的bet表面积。以所述润滑脂的总重量计,无机层状硅酸盐、特别是经有机基团官能化的气相二氧化硅的比例为优选0.5至20重量%,更优选1至10重量%,特别是2至10重量%。以所述润滑脂的总重量计,无氟材料的总比例为优选1重量%至10重量%,更优选5重量%至7重量%,特别是1重量%至5重量%或者10至55重量%,更优选20至50重量%,特别是30至50重量%。以所述润滑脂的总重量计,基础油的比例为优选30重量%至88重量%,更优选50重量%至88重量%。优选地,将硅油用作基础油。所述硅油优选为烷基化的硅油,更优选甲基化硅油,特别是二甲基化硅油。所述硅油优选具有20mm2/sec至2000000mm2/sec、更优选50mm2/sec至10000mm2/sec、更优选100mm2/sec至5000mm2/sec、更优选500mm2/sec至3000mm2/sec的根据2008.09版din 53019测得的25℃下运动粘度。

90、所述六方氮化硼优选具有0.2μm至30μm、优选0.5μm至20μm的根据iso 13320-1(1999)测得的平均粒度d50。以所述润滑脂的总重量计,六方氮化硼的比例优选为10至30重量%,优选15至30重量%。

91、在本发明的另一优选实施方式中,所述无氟材料含有

92、-b3组的无氟材料中的两种或更多种的组合,和/或

93、-至少一种选自b3组的无氟材料与至少一种选自b6组的无氟材料的组合,和/或

94、-至少一种选自b3组的无氟材料与六方氮化硼的组合。

95、本发明的另一特别优选实施方式(实施方式v)包括包含以下成分的润滑脂

96、(a)以所述润滑脂的总重量计,20重量%至88重量%的基础油,特别是硅油,

97、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),且其中所述无氟材料

98、-含有选自由无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅以及其混合物(b3)所组成的组中的两种或更多种的无氟材料的组合,以及/或者

99、-含有选自由无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅以及其混合物(b3)所组成的组中的至少一种无氟材料与选自由三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮(b6)所组成的组中的至少一种无氟材料的组合,以及/或者

100、-含有选自由无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅以及其混合物(b3)所组成的组中的至少一种无氟材料与六方氮化硼的组合。

101、本发明的另一特别优选实施方式(实施方式vi)包括包含以下成分的润滑脂

102、(a)以所述润滑脂的总重量计,20重量%至88重量%的基础油,特别是硅油,

103、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据iso 13320-1,2020-01版测得的平均粒度(d50),且其中所述无氟材料

104、-含有滑石与经有机基团官能化的气相二氧化硅的组合,以及/或者

105、-含有a)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮与b)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物的组合;以及/或者

106、-含有a)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮(b6)与b)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物的组合和与c)六方氮化硼的组合;以及/或者

107、-含有b)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物与c)六方氮化硼的组合。

108、实施方式v和vi的优选实施方式包括本发明所描述的内容以及特别是针对实施方式i至iv所描述的内容。

109、在本发明的另一优选实施方式中,所述无氟材料为至少一定比例的无机材料,优选无机层状硅酸盐,特别是滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅和/或其混合物(b3);经有机基团官能化的纳米颗粒二氧化硅(b4);磷化合物,特别是焦磷酸锌、(焦)磷酸钙和磷酸氢锆和/或其混合物(b5);以及/或者其混合物。

110、在本发明的另一优选实施方式中,所述无氟材料为有机材料,优选无氟聚合物,其具有芳族、杂芳族和/或杂环基团以及根据2008.04版din en iso 11357-1测得的高于200℃的熔点或分解点,无氟酞菁,以及其混合物(b1);硅树脂、木质素以及其混合物(b2);三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6-(1h,3h,5h)-三硫酮(b6);以及/或者其混合物。

111、根据本发明,所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度d50,例如1μm至80μm,更优选1μm至50μm、更优选1μm至20μm,特别是1μm至15μm。优选地,在4bar的试验压力下对干燥的样品进行测量。适合的测量仪例如为malvern公司的mastersizer 3000。

112、使用平均粒度小于80μm的无氟材料的优点在于,材料可以极好且均匀地分布在润滑脂中,且由于增大的比表面积(bet表面积)而具有更好的增稠效果,且能够很好地到达摩擦部位。

113、根据本发明,所述润滑脂不含聚四氟乙烯,以及/或者以所述润滑脂的总重量计,含有比例小于4重量%、更优选小于2重量%、更优选小于1重量%、更优选小于0.1重量%的聚四氟乙烯。这对环境保护有利。

114、此外,在一种优选实施方式中,所述润滑脂不含全氟或多氟产品,以及/或者以所述润滑脂的总重量计,仅含有比例小于4重量%、更优选小于2重量%、更优选小于1重量%、更优选小于0.5重量%,特别是小于0.1重量%的全氟或多氟产品。

115、在本发明的另一优选实施方式中,所述无氟材料符合nsf/h1的标准。因此,优选地选择允许用作与食品接触的润滑剂的无氟材料。特别优选地,所选润滑脂的所有原料均符合nsf/h1的标准。这使得本发明的润滑脂能够用于与食品接触的用途。由此,其例如非常适合润滑与食品和/或饮用水接触的摩擦系统,特别是润滑食品加工中的设备和/或用于气阀和(饮用)水配件的设备。

116、根据本发明,以所述润滑脂的总重量计,所述无氟材料的比例为1至55重量%。在一种优选实施方式中,所述无氟材料用作增稠剂。其中,所述无氟材料还可以用作降低摩擦系数的添加剂。在这个实施方式中,以所述润滑脂的总重量计,无氟材料的比例为优选10至55重量%,更优选20至50重量%,特别是30至50重量%。

117、因此,本发明的主题为一种润滑脂,其包括

118、(a)以所述润滑脂的总重量计,20重量%至88重量%、优选30重量%至88重量%、更优选50重量%至88重量%、特别是60重量%至88重量%的基础油,

119、(b)以所述润滑脂的总重量计,10重量%至55重量%的用作增稠剂的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),例如1μm至80μm,更优选1μm至50μm、更优选1μm至20μm,特别是1μm至15μm,且选自由以下组成的组:

120、(b1)无氟聚合物,其具有芳族、杂芳族和/或杂环基团以及根据2008.04版din eniso 11357-1测得的高于200℃的熔点或分解点;无氟酞菁,以及其混合物;

121、(b2)硅树脂、木质素以及其混合物;

122、(b3)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅,以及其混合物;

123、(b4)经有机基团官能化的纳米颗粒二氧化硅;

124、(b5)磷化合物,特别是焦磷酸锌、(焦)磷酸钙和磷酸氢锆以及其混合物;

125、(b6)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮;

126、(b7)无氟材料,其选自b1、b2、b3、b4、b5和/或b6组中的两种或更多种;

127、其中所述润滑脂不含聚四氟乙烯,以及/或者以所述润滑脂的总重量计,含有比例小于4重量%、更优选小于2重量%、更优选小于1重量%、更优选小于0.5重量%、更优选小于0.1重量%的聚四氟乙烯。

128、其中,前述润滑剂的优选实施方式经必要的修改可包括在本发明范围内所描述的优选实施方式中。

129、在另一优选实施方式中,所述无氟材料用作降低摩擦系数的添加剂。其中,所述无氟材料还可以用作增稠剂。在这个实施方式中,以所述润滑脂的总重量计,无氟材料的比例为优选1重量%至10重量%,更优选5重量%至7重量%,特别是1重量%至5重量%。

130、本发明发现,以这种与ptfe中的常规用量相当的比例可以得到特别均一的润滑剂。

131、根据本发明,以所述润滑脂的总重量计,所述润滑脂具有20重量%至88重量%、优选30重量%至88重量%、更优选50重量%至88重量%、特别是60重量%至88重量%的基础油。

132、优选地,所述基础油可单独或组合地选自由以下组成的组:酯,优选二季戊四醇酯、偏苯三酸酯、半偏三酸酯、均苯四酸酯、交内酯、季戊四醇酯、二聚酸酯、三聚酸酯、三羟甲基丙烷酯(tmp酯)、二羧酸酯;醚,优选聚苯醚、二芳基醚、三芳基醚、聚乙二醇,优选环氧乙烷、环氧丙烷、1,2-环氧丁烷和/或四氢呋喃(thf)的均聚物和/或共聚物,优选以一元醇、二元醇和三元醇起始,直链或支链全氟聚醚油(pfpe油);合成烃,优选烷基萘、聚α烯烃(pao)、茂金属聚α烯烃(mpao);矿物油、未经处理和经化学改性的植物油、iii类油;天然气合成(gtl)油;残油液和回收物,优选从矿物油、iii类油、gtl油和/或pao、二甲基硅油获得;芳基硅油、烷基芳基硅油。二甲基硅油也被称为聚二甲基硅氧烷(pdms)。

133、在本发明的一种优选实施方式中,所述基础油可单独或组合地选自由以下组成的组:酯,优选二季戊四醇酯、偏苯三酸酯、半偏三酸酯、均苯四酸酯、交内酯、季戊四醇酯、二聚酸酯、三聚酸酯、tmp酯、二羧酸酯;醚,优选二芳基醚、聚乙二醇,优选环氧乙烷、环氧丙烷、1,2-环氧丁烷和/或四氢呋喃(thf)的均聚物和/或共聚物,优选以一元醇、二元醇和三元醇起始;合成烃,优选烷基萘、聚α烯烃(pao)、茂金属聚α烯烃(mpao);矿物油、未经处理和经化学改性的植物油、iii类油;优选从矿物油、iii类油、gtl油和/或pao、二甲基硅油获得的残油液和回收物。

134、在本发明的另一优选实施方式中,所述基础油为无氟基础油,可单独或组合地优选选自由以下组成的组:二季戊四醇酯、偏苯三酸酯、半偏三酸酯、均苯四酸酯、交内酯、季戊四醇酯、二聚酸酯、三聚酸酯、二羧酸酯;二芳基醚;聚乙二醇,优选环氧乙烷、环氧丙烷、1,2-环氧丁烷和/或四氢呋喃(thf)的均聚物和/或共聚物,优选以一元醇、二元醇和三元醇起始;合成烃,优选烷基化萘、聚α烯烃(pao)、茂金属聚α烯烃(mpao);矿物油、未经处理和经化学改性的植物油、iii类油、二甲基硅油。

135、在本发明的一种特别优选实施方式中,所述基础油为二甲基硅油。

136、在另一优选实施方式中,所述基础油具有在40℃下为30mm2/sec至2000mm2/sec、更优选在40℃下为50mm2/sec至1200mm2/sec、特别是在40℃下为50mm2/sec至400mm2/sec的根据2014年9月版astm-d-7042测得的运动粘度。

137、本发明的一种同样优选的实施方式中,所述基础油可单独或组合地选自由以下组成的组:根据2014年9月版astm-d-7042测得的40℃下运动粘度为100mm2/sec至1200mm2/sec的酯,优选二季戊四醇酯、偏苯三酸酯、半偏三酸酯、均苯四酸酯、交内酯、季戊四醇酯、二聚酸酯、三聚酸酯、tmp酯、二羧酸酯;根据2014年9月版astm-d-7042测得的40℃下运动粘度为20mm2/sec至1200mm2/sec的醚,优选聚苯醚、二芳基醚、三芳基醚、直链或支链全氟聚醚油(pfpe油);根据2014年9月版astm-d-7042测得的40℃下运动粘度为20mm2/sec至46000mm2/sec的聚乙二醇,优选环氧乙烷、环氧丙烷、1,2-环氧丁烷和/或四氢呋喃(thf)的均聚物和/或共聚物,优选以一元醇、二元醇和三元醇起始;根据2014年9月版astm-d-7042测得的40℃下运动粘度为10mm2/sec至20000mm2/sec的合成烃,优选烷基化萘、聚α烯烃(pao)、茂金属聚α烯烃(mpao);根据2014年9月版astm-d-7042测得的40℃下运动粘度为10mm2/sec至100mm2/sec的iii类油、根据2014年9月版astm-d-7042测得的40℃下运动粘度为10mm2/sec至1200mm2/sec,和/或根据2008.09版din 53019测得的25℃下运动粘度为20至2000000mm2/sec的二甲基硅油、芳基硅油,优选烷基芳基硅油,特别是甲基/芳基硅油和完全芳基硅油。

138、如上所述,在一种优选实施方式中,所述无氟材料用作增稠剂。其中,所述无氟材料还可以用作降低摩擦系数的添加剂。在这个实施方式中,所述润滑脂还可以具有另外的增稠剂,所述增稠剂不同于本发明所用的无氟材料。优选地,所述另外的增稠剂可单独或组合地选自由以下组成的组:金属皂,优选元素周期表的第一和第二主族元素的一价金属皂、元素周期表的第一、第二主族元素的复合金属皂,特别是锂皂、复合锂皂、复合铝皂、复合钠皂、复合钙皂、氮化硼、烷基和/或芳基(低聚)脲、蜡,特别是聚乙烯(pe)蜡、聚丙烯(pp)蜡、聚酰胺(pa)蜡,其中所述蜡具有根据2008.04版din en iso 11357-1测得的高于100℃的熔点或分解点;炭黑、石墨、金属磺酸盐增稠剂,特别是磺酸钙增稠剂,金属硫族化物,特别是二硫化钼、二硫化钨,金属硒化物。

139、在一种优选实施方式中,所述另外的增稠剂为(低聚)脲,特别是烷基化的和/或芳基化的(低聚)脲。其中,所述(低聚)脲可单独或组合地为二异氰酸酯,优选2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、4,4’-二苯基甲烷二异氰酸酯、2,4’二苯基甲烷二异氰酸酯、4,4’-二异氰酸二苯酯、4,4’-二异氰酸基-3-3’-二甲基联苯、4,4’-二异氰酸基-3,3’-二甲基苯基甲烷,与通式r’2-n-r的胺或通式r’2-n-r-nr’2的二胺,或者与胺和二胺的混合物的反应产物,其中r为具有2至22个碳原子的的芳基残基、烷基残基或亚烷基残基,r’相同或不同地为氢、烷基残基、亚烷基残基或芳基残基。

140、在另一优选实施方式中,所述另外的增稠剂为磺酸钙增稠剂。磺酸钙增稠剂含有形式为方解石结晶碳酸钙和酸的钙盐,所述酸特别是芳族磺酸,甚至更优选为烷基苯磺酸、羧酸,特别是硬脂酸、12-羟基硬脂酸、乙酸、硼酸以及其混合物。

141、在另一优选实施方式中,所述另外的增稠剂为金属皂,特别是锂皂和/或复合锂皂。锂皂是指单官能羧酸的锂盐。特别优选采用具有8至22个碳原子、更优选14至20个碳原子的单官能羧酸的锂盐。特别优选的锂皂是硬脂酸、羟基硬脂酸、12-羟基硬脂酸、单羟基苯甲酸,特别是水杨酸的锂盐,和/或前述酸的混合物的锂盐。复合锂皂是指单官能羧酸的锂盐与二羧酸和/或三羧酸的锂盐的混合物。

142、优选地,复合锂皂具有包括8至22个碳原子、更优选14至20个碳原子的单官能羧酸的锂盐。特别优选地,复合锂皂具有硬脂酸、羟基硬脂酸、12-羟基硬脂酸、单羟基苯甲酸,特别是水杨酸的锂盐,和/或前述酸的混合物的锂盐。同样特别优选地,复合锂皂具有包含2至20个碳原子、更优选8至12个碳原子的二羧酸的锂盐。甚至更优选地,复合锂皂具有壬二酸、癸二酸、十二烷二酸的锂盐,和/或前述酸的混合物的锂盐。此外,复合锂皂还可以具有其他组分,例如短链羧酸(如乙酸和乳酸)和/或含磷的酸和/或硼酸的锂盐。

143、在另一优选实施方式中,所述另外的增稠剂为前述其他增稠剂中的两种或更多种的组合。

144、如果使用所述另外的增稠剂,则以所述润滑脂的总重量计,所述另外的增稠剂的比例优选为3重量%至30重量%,更优选3重量%至20重量%,特别是3重量%至10重量%。

145、如上所述,所述无氟材料也可以用作添加剂。在这个实施方式中,所述润滑脂优选具有不同于本发明所用的无氟材料的稠化剂。优选地,这个实施方式中的稠化剂可单独或组合地选自由以下组成的组:金属皂,优选元素周期表的第一和第二主族元素的一价金属皂、元素周期表的第一、第二主族元素的复合金属皂,特别是锂皂、复合锂皂、复合铝皂、复合钠皂、复合钙皂、氮化硼、烷基和/或芳基(低聚)脲、蜡,特别是聚乙烯(pe)蜡、聚丙烯(pp)蜡、聚酰胺(pa)蜡,其中所述蜡具有根据din en iso 11357-1,2008.04版测得的高于100℃的熔点或分解点;炭黑、石墨、金属磺酸盐增稠剂,特别是磺酸钙增稠剂,金属硫族化物,特别是二硫化钼、二硫化钨,金属硒化物。

146、在一种优选实施方式中,所述稠化剂为(低聚)脲,特别是烷基和/或芳基(低聚)脲。其中,所述(低聚)脲可单独或组合地为二异氰酸酯,优选2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、4,4’-二苯基甲烷二异氰酸酯、2,4’二苯基甲烷二异氰酸酯、4,4’-二异氰酸二苯酯、4,4’-二异氰酸基-3-3’-二甲基联苯、4,4’-二异氰酸基-3,3’-二甲基苯基甲烷,与通式r’2-n-r的胺或通式r’2-n-r-nr’2的二胺,或者与胺和二胺的混合物的反应产物,其中r为具有2至22个碳原子的芳基残基、烷基残基或亚烷基残基,r’相同或不同地为氢、烷基残基、亚烷基残基或芳基残基。

147、在另一优选实施方式中,所述稠化剂为磺酸钙增稠剂。磺酸钙增稠剂含有形式为方解石结晶碳酸钙和酸的钙盐,所述酸特别是芳族磺酸,甚至更优选为烷基苯磺酸、羧酸,特别是硬脂酸、12-羟基硬脂酸、乙酸、硼酸以及其混合物。

148、在另一优选实施方式中,所述稠化剂为金属皂,特别是锂皂和/或复合锂皂。锂皂是指单官能羧酸的锂盐。特别优选采用具有8至22个碳原子、更优选14至20个碳原子的单官能羧酸的锂盐。特别优选的锂皂是硬脂酸、羟基硬脂酸、12-羟基硬脂酸、单羟基苯甲酸,特别是水杨酸的锂盐,和/或前述酸的混合物的锂盐。

149、复合锂皂是指单官能羧酸的锂盐与二羧酸和/或三羧酸的锂盐的混合物。优选地,复合锂皂具有包括8至22个碳原子、更优选14至20个碳原子的单官能羧酸的锂盐。特别优选地,复合锂皂具有硬脂酸、羟基硬脂酸、12-羟基硬脂酸、单羟基苯甲酸,特别是水杨酸的锂盐,和/或前述酸的混合物的锂盐。同样特别优选地,复合锂皂具有包含2至20个碳原子、更优选8至12个碳原子的二羧酸的锂盐。甚至更优选地,复合锂皂具有壬二酸、癸二酸、十二烷二酸的锂盐,和/或前述酸的混合物的锂盐。此外,复合锂皂还可以具有其他组分,例如短链羧酸(如乙酸和乳酸)和/或含磷的酸和/或硼酸的锂盐。

150、在另一优选实施方式中,所述稠化剂为前述其他增稠剂中的两种或更多种的组合。

151、所述稠化剂优选为金属皂。优选的金属皂为上文针对所述另外的增稠剂所描述的金属皂。

152、以所述润滑脂的总重量计,所述稠化剂的比例优选为3重量%至40重量%,更优选6重量%至30重量%,特别是8重量%至25重量%。

153、因此,本发明的主题为一种润滑脂,其包含

154、(a)以所述润滑脂的总重量计,20重量%至88重量%、优选30重量%至88重量%、更优选50重量%至88重量%、特别是60重量%至88重量%的基础油,

155、(b)以所述润滑脂的总重量计,1重量%至10重量%的用作添加剂的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度(d50),例如1μm至80μm,更优选1μm至50μm、更优选1μm至20μm,特别是1μm至15μm,且选自由以下组成的组:

156、(b1)无氟聚合物,其具有芳族、杂芳族和/或杂环基团以及根据2008.04版din eniso 11357-1测得的高于200℃的熔点或分解点;无氟酞菁,以及其混合物;

157、(b2)硅树脂、木质素以及其混合物;

158、(b3)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅,以及其混合物;

159、(b4)经有机基团官能化的纳米颗粒二氧化硅;

160、(b5)磷化合物,特别是焦磷酸锌、(焦)磷酸钙和磷酸氢锆以及其混合物;

161、(b6)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮;

162、(b7)无氟材料,其选自b1、b2、b3、b4、b5和/或b6组中的两种或更多种;

163、(c)以所述润滑脂的总重量计,3重量%至40重量、更优选6重量%至30重量%且特别是8重量%至25重量%的稠化剂,所述稠化剂不同于所述无氟材料,

164、其中所述润滑脂不含聚四氟乙烯,以及/或者含有以所述润滑脂的总重量计,比例小于4重量%、更优选小于2重量%、更优选小于1重量%、进一步优选小于0.5重量%、进一步优选小于0.1重量%的聚四氟乙烯。

165、其中,前述优选实施方式经必要的修改可包括在本发明范围内所描述的实施方式中。

166、优选地,所述润滑脂为粘稠润滑脂。在另一优选实施方式中,所述高温润滑脂为根据1981.12版din 51818的nlgi 1至3级、优选2级的润滑脂。在另一优选实施方式中,所述润滑脂具有200 1/10mm至400 1/10mm、优选220 1/10mm至340 1/10mm、更优选250至340 1/10mm、特别是265 1/10mm至295 1/10mm的根据12/2016版din-iso 2137测得的工作锥入度。

167、在本发明的一种优选实施方式中,所述润滑脂具有抗磨损、抗氧化、抗腐蚀的添加剂,以及/或者用于减小摩擦和/或改善高压性能、倾点和/或粘度的添加剂。

168、如果使用所述添加剂,则以所述润滑脂的总重量计,优选存在比例为1重量%至10重量%、更优选1重量%至8重量、特别是1重量%至5重量%的添加剂。

169、特别是将可单独或组合地选自由以下组成的组的抗氧化剂用作抗氧化剂:芳族胺类抗氧化剂(如烷基化苯基-α-萘胺、二烷基二苯胺)、位阻酚(如丁基羟基甲苯(bht))。

170、所述抗磨剂可单独或组合地优选选自由以下组成的组:胺中和磷酸盐、烷基化和非烷基化三芳基磷酸盐、烷基化和非烷基化三芳基硫代磷酸盐、锌或mo或w二烷基二硫代磷酸盐、氨基甲酸盐、硫代氨基甲酸盐、锌或mo或w二硫代氨基甲酸盐、二巯基-噻二唑。

171、所述抗腐蚀剂可单独或组合的优选选自由以下组成的组:基于磺酸钙,优选碱值(tbn)为100至500mg koh/g的“高碱值”磺酸钙、胺中和磷酸盐、烷基萘磺酸钙、恶唑啉衍生物、咪唑衍生物、琥珀酸半酯、n-烷基苯并三唑、苯并三唑的添加剂。

172、优选的高压添加剂可单独或组合的选自由以下组成的组:硫代磷酸盐、硫化化合物(优选硫化脂肪酸酯)、烷基多硫化物。

173、用于改善高压性能、倾点和/或粘度的添加剂可单独或组合地选自由以下组成的组:直链或支链的烷基化、丙烯酸酯化和脂肪族聚合物、共聚物。

174、本发明还涉及一种制造本发明的润滑脂的方法,所述润滑脂包含混合以下组分:

175、(a)以所述润滑脂的总重量计,20重量%至88重量%、优选30重量%至88重量%、更优选50重量%至88重量%、特别是60重量%至88重量%的基础油,

176、(b)以所述润滑脂的总重量计,1重量%至55重量%的无氟材料,其中所述无氟材料具有小于80μm的根据2020-01版iso 13320-1测得的平均粒度d50,例如1μm至80μm,更优选1μm至50μm、更优选1μm至20μm,特别是1μm至15μm,且选自由以下组成的组:

177、(b1)无氟聚合物,其具有芳族、杂芳族和/或杂环基团以及根据2008.04版din eniso 11357-1测得的高于200℃的熔点或分解点;无氟酞菁,以及其混合物;

178、(b2)硅树脂、木质素以及其混合物;

179、(b3)无机层状硅酸盐,优选滑石、膨润土、云母、气相二氧化硅、经有机基团官能化的气相二氧化硅,以及其混合物;

180、(b4)经有机基团官能化的纳米颗粒二氧化硅;

181、(b5)磷化合物,特别是焦磷酸锌、(焦)磷酸钙和磷酸氢锆以及其混合物;

182、(b6)三聚氰胺衍生物,特别是氰尿酸三聚氰胺、磷酸三聚氰胺和/或1,3,5-三嗪-2,4,6(1h,3h,5h)-三硫酮;

183、(b7)无氟材料,其选自b1、b2、b3、b4、b5和/或b6组中的两种或更多种;

184、其中所述润滑脂不含聚四氟乙烯,以及/或者以所述润滑脂的总重量计,含有比例小于4重量%、更优选小于2重量%、更优选小于1重量%、更优选小于0.5重量%、更优选小于0.1重量%的聚四氟乙烯。

185、本发明的方法的优选实施方式包括针对本发明的润滑脂所描述的实施方式。

186、本发明还涉及本发明的润滑脂用于润滑摩擦系统,特别是需要在-60℃以下至160℃以上和/或-60℃至160℃的较大使用温度范围内使用的摩擦系统的用途。

187、在本发明的一种优选实施方式中,本发明的润滑脂用于润滑滑动轴承,特别是链条、阀门、配件、执行器、滚动轴承,以及/或者用于驱动化学工业中的生产设备。

188、在本发明的一种特别优选实施方式中,本发明的润滑脂被设计为用于滚动轴承的高温脂。其中,用于滚动轴承的高温脂是指根据din 51825:2004-06,在3000rpm、1500n的负载下和安装位置b处,在至少160℃,例如160℃至240℃和/或160℃至200℃度时达到其最高使用温度的脂。如果在试验温度下,轴承组的至少50%(至少5个试验轴承)达到至少100h的运行时间,则达到最高使用温度。

189、在本发明的一种特别优选实施方式中,本发明的润滑脂被设计为用于滚动轴承的润滑脂。其中,用于滚动轴承的润滑脂是指根据din 51825:2004-06,在3000rpm、1500n的负载下和安装位置b处,在100℃至160℃和/或120℃至160℃度的温度范围内达到其最高使用温度的脂。如果在试验温度下,轴承组的至少50%(至少5个试验轴承)达到至少100h的运行时间,则达到最高使用温度。

190、本发明的一种优选实施方式包括本发明的润滑脂用于润滑滑动轴承,优选配件,特别是气阀、气压缸、密封件、阀门、执行器、直线导引装置、进气歧管中的调节和控制阀、耦合器、螺钉、螺栓、配件、传送带、食品工业的冷冻隧道中的运输链的用途,以及/或者用于驱动化学工业中的生产设备的用途。其中,滑动轴承、滚动轴承和/或化学工业中的生产设备优选至少间歇地在-60℃至160℃的温度下工作。

191、本发明的用途的优选实施方式包括针对本发明的润滑脂所描述的实施方式。

192、本发明还涉及本发明的润滑脂用于润滑与食品接触的摩擦系统的用途,例如包含齿轮、滚动和滑动轴承的食品加工中的设备,如冷冻隧道中的运输链和传送带、气压缸、密封件。本发明还涉及本发明的润滑脂用于润滑与饮用水接触的摩擦系统的用途,如用于气阀和(饮用)水龙头的阀门和配件的用途;以及/或者用于润滑需要在-60℃以下至160℃以上的温度范围内使用的摩擦系统的用途;以及/或者用于润滑汽车领域具有滚动或滑动轴承的组件,如用于汽车转向的滚珠丝杠、执行器;齿轮、塑料齿轮、密封件、天窗中的密封件、刹车助力器和/或直线导引装置。

193、本发明的用途的优选实施方式包括针对本发明的润滑脂所描述的实施方式。

194、图式简要说明

195、图1:示出与含ptfe的对比脂相比,本发明的六种基于12-羟基硬脂酸锂、pao以及由云母、磷酸氢锆、单磷酸三聚氰胺、peek、pps和1,3,5-三嗪-2,4,6-(1h,3h,5h)-三硫酮形成的微粉的润滑脂的摩擦系数(以摩擦因数μ表示,在tannert滑动摩擦试验台上测得)。

196、图2:示出与含ptfe的对比脂相比,本发明的三种基于全氟聚醚油以及由pps、peek或1,3,5-三嗪-2,4,6-(1h,3h,5h)-三硫酮形成的微粉的润滑脂摩擦系数(以摩擦因数μ表示,在tannert滑动摩擦试验台上测得)。

197、实施例

198、下面结合非限制性实验对本发明进行详细阐述。用hauschild公司的高速混合机dac 700.1fvz在1500rpm下混合10min。

199、1.本发明的润滑脂1、2、3、4、10、11和对比例脂5的制备

200、以如下方式制备本发明的六种润滑脂:

201、实例脂1:在釜中,将9.0g的12-羟基硬脂酸锂在51.9g的40℃下粘度为30mm2/sec的pao 6中边搅拌边升温至205℃,并且缓慢冷却。在添加0.5g的胺类抗氧化剂irganox l150和2.1g的癸二酸二钠后,通过三辊机使混合物均质化,掺入36.5g平均粒度d50=15μm的云母,并且在1500rpm下搅拌10min。混合物再通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度280 1/10mm)。

202、实例脂2:在釜中,将9.0g的羟基硬脂酸锂在52.2g的40℃下粘度为30cst的pao 6中边搅拌边升温至205℃,并且缓慢冷却。在添加0.5g的胺类抗氧化剂irganox l 150和2.1g的癸二酸二钠后,通过三辊机使混合物均质化,掺入36.2g的平均粒度d50=1.7μm的磷酸氢锆,并且在1500rpm下搅拌10min。混合物再通过三辊机均质化,其中得到nlgi 1级的润滑脂(工作锥入度330 1/10mm)。

203、实例脂3:在釜中,将7.9g的羟基硬脂酸锂在45.3g的40℃下粘度为30cst的pao 6中边搅拌边升温至205℃,并且缓慢冷却。在添加0.4g的胺类抗氧化剂irganox l 150和1.8g的癸二酸二钠后,通过三辊机使混合物均质化,掺入44.6g的平均粒度d50=10μm的单磷酸三聚氰胺,并且在1500rpm下搅拌10min。混合物再通过三辊机均质化,其中得到nlgi 1级的润滑脂(工作锥入度330 1/10mm)。

204、实例脂4:在釜中,将8.3g的羟基硬脂酸锂在48.0g的40℃下粘度为30cst的pao 6中边搅拌边升温至205℃,并且缓慢冷却。在添加0.5g的胺类抗氧化剂irganox l 150和1.9g的癸二酸二钠后,通过三辊机使混合物均质化,掺入41.3g的平均粒度d50=10μm的1,3,5-三嗪-2,4,6(1h,3h,5h)三硫酮,并且在1500rpm下搅拌10min。混合物再通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度280 1/10mm)。

205、对比脂5(对比例):在釜中,将9.1g的羟基硬脂酸锂在53.3g的40℃下粘度为30cst的pao 6中边搅拌边升温至205℃,并且缓慢冷却。在添加0.7g的胺类抗氧化剂irganox l150和1.9g的癸二酸二钠后,通过三辊机使混合物均质化,掺入35.0g的熔点为330℃且平均粒度d50=4μm的ptfe微粉,并且在1500rpm下搅拌10min。混合物再通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度290 1/10mm)。

206、实例脂10:在釜中,将8.1g的12-羟基硬脂酸锂在47.6g的40℃下粘度为30mm2/sec的pao 6中边搅拌边升温至205℃,并且缓慢冷却。在添加0.6g的胺类抗氧化剂irganox l150和1.7g的癸二酸二钠后,通过三辊机使混合物均质化,掺入42.0g熔点为280℃且平均粒度d50=5μm的pps微粉,并且在1500rpm下搅拌10min。混合物再通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度295 1/10mm)。

207、实例脂11:在釜中将7.9g的羟基硬脂酸锂在46.2g的40℃下粘度为30cst的pao 6中边搅拌边升温至205℃,并且缓慢冷却。在添加0.6g的胺类抗氧化剂irganox l 150和1.7g的癸二酸二钠后,通过三辊机使混合物均质化,掺入43.6g熔点为340℃且平均粒度d50=10μm的peek微粉,并且在1500rpm下搅拌10min。混合物再通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度295 1/10mm)。

208、2.摩擦性能的测定

209、在tannert滑动摩擦试验台上检测实施例1中制成的润滑脂的摩擦性能。这是摩擦技术中的常规试验设备,其在例如《润滑剂与润滑百科全书》(t.mang(编辑),施普林格,柏林,海德堡,2014年)中有所描述,且用于检测缓慢的振荡运动中的摩擦特性。由st37钢制成且涂有0.5g脂的滑动舌片在室温下在两个圆柱滚子(100cr6钢,直径10mm,长10mm)之间以0.243mm/s的速度来回直线运动。在第一个周期中,施加100n的法向力。在每个200mm的运动周期之后,均将法向力增大50n,直至出现stick-slip(粘滑)或最大负荷达到1200n。同时在每个运动周期内持续测定平均摩擦力。优选在25℃时进行检测。

210、检测结果显示,如图1所示,本发明的润滑脂1、2和11的摩擦系数在整个负荷区域内出人意料地小于含ptfe的对比脂5,且本发明的润滑脂3和4的摩擦系数几乎在整个负荷区域内小于该对比脂。此外还显示,本发明的润滑脂10的摩擦系数仅略大于含ptfe的对比脂。含ptfe的对比脂在300n的负荷下会导致粘滑,而本发明的润滑脂2、3、4和11在最大可能高达1200n的负荷下仍不容易导致粘滑。本发明的润滑脂1在700n的负荷下才会导致出现粘滑。

211、3.流变性能的测试

212、根据din 53019,在anton paar公司的流变仪mcr 300上在25℃的试验温度和300s-1的剪切速率下测试实施例1中制成的润滑脂的流变性能。将90s的测量用时后测得的剪切粘度与含ptfe的对比脂的剪切粘度进行对比:

213、下列表1中出人意料地示出,本发明的含磷酸氢锆的润滑脂2的剪切粘度仅约为含ptfe的对比脂5的一半。本发明的含单磷酸三聚氰胺的润滑脂3的剪切粘度也远低于含ptfe的对比脂的剪切粘度。

214、 实例脂1 实例脂2 实例脂3 实例脂4 对比脂5 剪切粘度 5500mpas 2100mpas 4060mpas 4600mpas 4300mpas

215、表1

216、4.本发明的润滑脂6至8和对比脂9的制备

217、以如下方式制备本发明的润滑脂6至8和对比脂9:

218、实例脂6:在容器中,将71.5g由作为单体的全氟环氧丙烷形成的全氟聚醚油(40cst时粘度为430mm2/sec的aflunox 400v)与26.5g的熔点为280℃且平均粒度d50=5μm的pps微粉以及2g作为防腐蚀添加剂的癸二酸二钠在高速混合机中在1000rpm下搅拌5min,并且通过三辊机均质化,其中得到nlgi 2-3级的润滑脂(工作锥入度2501/10mm)。

219、实例脂7:在容器中,将71.7g的40cst时粘度为430mm2/sec的aflunox 400v型全氟聚醚油与26.3g的熔点为340℃且平均粒度d50=10μm的peek微粉以及2g癸二酸二钠在高速混合机中在1000rpm下搅拌5min,并且通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度280 1/10mm)。

220、实例脂8:在容器中,将82.4g的40cst时粘度为430mm2/sec的aflunox 400v型全氟聚醚油与15.6g的平均粒度d50=10μm的1,3,5-三嗪-2,4,6(1h,3h,5h)三硫酮以及2g癸二酸二钠在高速混合机中在1000rpm下混合5min,并且通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度275 1/10mm)。

221、对比脂9(对比例):在容器中,将70.0g的40cst时粘度为430mm2/sec的aflunox400v型全氟聚醚油与28.0g的熔点为330℃且平均粒度d50=4μm的ptfe微粉以及2g癸二酸二钠在高速混合机中在1000rpm下搅拌5min,并且通过三辊机均质化,其中得到nlgi2级的润滑脂(工作锥入度275 1/10mm)。

222、对比脂12(对比例):在容器中,将72.0g全氟聚醚油与28.0g的熔点为330℃且平均粒度d50=4μm的ptfe微粉以及2.0g癸二酸二钠在1000rpm下搅拌5min,并且通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度280 1/10mm)。

223、

224、表2

225、如表2所示,本发明的实例脂在100℃和200℃下具有明显更低的分油量,且具有相似的低温特性(流动压力结果),使得全氟聚醚油更好地保留在脂中。在高温使用寿命试验中(fe 9),实例脂6显示出l 50使用寿命显著延长,实例脂7显示出l10使用寿命显著延长。

226、5.本发明的润滑脂13和14的制备(b6组)

227、实例脂13:在容器中,将72.0g由作为单体的全氟环氧丙烷形成的全氟聚醚油(40cst时粘度为430mm2/sec的aflunox 400v)与26.0g的平均粒度d50=10μm的1,3,5-三嗪-2,4,6(1h,3h,5h)三硫酮以及2g作为防腐蚀添加剂的癸二酸二钠在高速混合机中在1000rpm下搅拌5min,并且通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度2591/10mm)。

228、实例脂14:在容器中,将71.0g由作为单体的全氟环氧丙烷形成的全氟聚醚油(40cst时粘度为430mm2/sec的aflunox 400v)与27.0g的粒度d50=6.7μm的磷酸三聚氰胺以及2g作为防腐蚀添加剂的癸二酸二钠在高速混合机中在1000rpm下搅拌5min,并且通过三辊机均质化,其中得到nlgi 2级的润滑脂(工作锥入度271 1/10mm)。

229、

230、表3

231、与对比脂相比,本发明的脂在100℃下显示出分油量减半;在200℃下仅略微增加。低温特性(流动压力)可视为相当的。摩擦特性(tannert)显著改善。实例脂13在fe 9试验中显示出延长的使用寿命。实例脂14同样非常可靠地满足使用寿命实验(fe 9)的要求。

232、6.本发明的润滑脂15至18的制备(b3、b6组)

233、制备本发明的含有b3组无氟材料和b6组部分无氟材料的润滑脂15至18。过程如下:在釜中放置硅油,边搅拌边加热至120-130℃。随后,添加经二甲基二氯硅烷改性的胶态二氧化硅(bet表面积约110m2/g),并且将混合物搅拌1小时。冷却后,根据表格向硅油/胶态二氧化硅混合物(sud)掺入其他配方成分,并且在1500rpm下搅拌10min。通过三辊机使混合物均质化,其中得到表格中所列实例脂。

234、

235、表4

236、7.摩擦性能的测定

237、在tannert滑动摩擦试验台上测试在实例4中制成的润滑脂的摩擦性能。将得到的摩擦系数与含ptfe的脂(对比脂9)的摩擦系数进行对比:

238、结果显示,如图2所示,本发明的润滑脂6和7的摩擦系数出人意料地小于含ptfe的对比脂9。含ptfe的对比脂在600n的负荷下会导致粘滑,而本发明的高温润滑脂6、7和8在最大可能高达1200n的负荷下仍不容易导致粘滑。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132635.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表