一种水热碳化工艺方法

- 国知局

- 2024-07-29 10:36:34

本发明属于水热碳化工艺方法领域,具体涉及一种水热碳化工艺。

背景技术:

1、水热碳化过程中生成的产物主要有以下几种形态:

2、固态产物:包括炭黑和炭球等。炭黑通常呈黑色颗粒状,具有高碳含量和独特的多孔结构,可用作吸附材料、催化剂载体等。炭球则是球状的固体颗粒,具有较高的孔隙度和比表面积,适用于土壤改良、能源存储等领域。

3、液态产物:主要为水溶性的有机酸、糖类和酚类等。这些化合物可以用作生物质燃料、生物肥料、化学品合成原料等。

4、气态产物:包括水蒸气、二氧化碳、甲烷等。这些气体可以在反应过程中被释放出来,其中甲烷具有可燃性,可用作能源来源。

5、在现有的水热碳化反应中,由于圆柱形的反应釜优秀的承压能力而被广泛应用,然而,圆柱形的反应釜亦有其弊端,如卸料时绝大多数情况下仅能采用被动卸料方式,极易发生因堵塞产生的卸料故障,并且不易于扩大反应物的反应面积,并且在反应完成后,需要等待冷却时间,并列式放置反应釜,圆柱形反应釜需要更大的空间位置。

技术实现思路

1、技术问题:本发明旨在通过特制的反应器并且通过工艺参数控制,实现一套可连续生产的水热碳化工艺;

2、技术方案:s1:研磨机构将物料研磨至 20-50目,研磨完成后送入储料仓备用;

3、s2:将研磨好的物料送入反应器,加入水以及催化剂,加热;其中加水分为两个阶段,第一阶段作为反应介质在升温前加入,第二阶段在升温至90~100℃时,进行脉冲注水,对反应器进行脉冲加压,注水的温度为80~90℃;注水时反应温度过低,导致反应釜内压力没有升起来,导致加压效果不明显,若温度过高,突然注入水会迅速降低反应系统的温度,导致压力变化,可能引起剧烈的气体释放、产物喷溅或容器破裂等危险情况。因此须在反应釜内温度在90~100℃之间进行注水,并且注水温度为80~90℃,不宜与反应器内温差过大。

4、其中,水与反应物料的质量比为1:3~1:5之间,选择适当的原料到水的比例对于反应的效果和产物的形成至关重要。过高的水量可能会稀释反应物质,导致反应效果降低。相反,过低的水量可能会限制反应的进行并影响产物的生成;水与反应物的总量不宜超过反应釜容积的70%,这是因为反应过程中可能会产生气体或液体膨胀,如果反应物过多,可能会导致压力过高,从而引发安全隐患。同时,留出一定的空间也有助于反应更加均匀和高效地进行。;

5、s3:加热完成后泄压、冷却至室温,气体收集;

6、s4:反应器内外压差平衡时,打开出料口阀门将反应器内物料送入碳水分离机构进行碳水分离;

7、s4:分离完成后将固液混合物送入陶瓷膜过滤器进行过滤,将滤物与滤液进行收集。

8、进一步地,步骤s2中加热温度为180~250℃,压力为10~50bar。

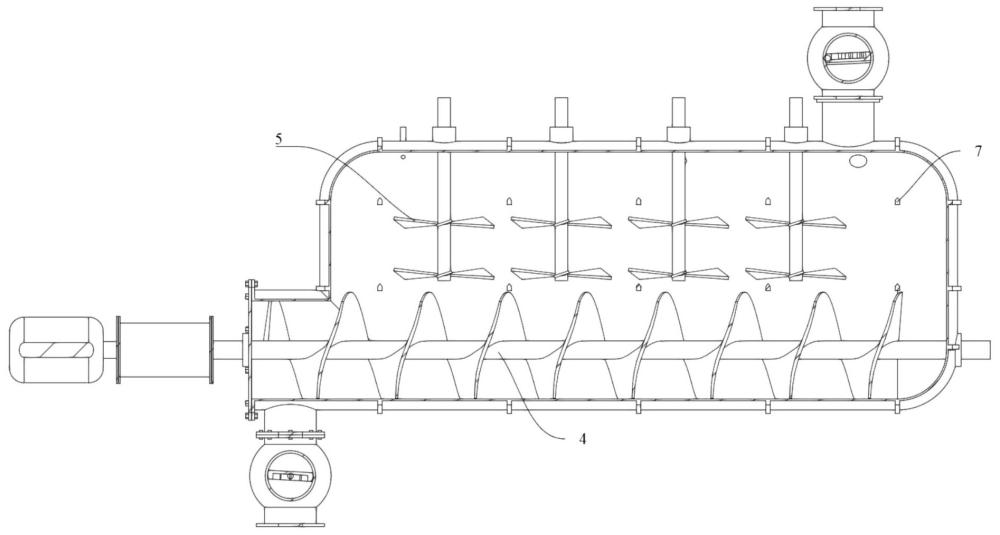

9、进一步地,所述反应器,包括本体、进料口以及出料口,反应器还包括:

10、输送绞龙,设置于反应器的底部,用于向出料口推送固体沉淀,反应过程中输送绞龙反向转动,卸料时输送绞龙正向转动;

11、注水口,用于加入反应介质;注水口设置脉冲加压装置,通过脉冲注水加速其压力达到指定值,从而加快反应速度;

12、催化剂入口,用于加入酸性催化剂,提升反应速率;

13、泄压阀,将反应器内压力维持在一定范围,随着温度上升,反应器内压力逐渐上升,可通过泄压阀进行泄压,维持压力稳定。

14、温度监测模块,采集反应器内温度数据;精确供热。

15、压力检测模块,采集反应器内压力数据;压力检测模块的数据用于两部分,第一:如果压力过大,则开启泄压阀进行泄压到指定值后关闭泄压阀;第二,如果在运行过程中,压力骤降,即压力减小速率过快,则表示反应釜发生泄漏,应立即切断供热源、打开泄压阀进行快速泄压,放置泄漏创面扩增。

16、搅拌浆,用于反应过程中的搅拌;

17、加强机构,用于加固整个反应器的强度;

18、加热夹套,用于布设加热管线。

19、进一步地,本体为长方体构造,四边采用弧面连接,长方形构造底部加设输送绞龙,便于卸料,四边弧面连接提高其承压性能。

20、进一步地,还包括气体收集机构,气体收集机构,气体收集机构与泄压阀连接;气体收集机构包括吸收罐以及存储罐。反应过程中产生的气体通过吸收罐吸收多余的水分及二氧化碳,吸收罐中可采用氢氧化钙溶液作为吸收介质,并且吸收罐表层设置换热器对吸收罐进行散热,余热回收作为出料仓的预热源。

21、进一步地,加热夹套内布设导热油管或加热线圈。为便于反应结束后,冷却过程中的余热利用,优选采用导热油管进行加热,导热油循环管道主管道连接导热油炉与反应器,主管道上连接支管,分别连通储料仓壁和/或碳水分离机构。

22、进一步地,龙骨机构包括设置于本体内表面上的互相连接的龙骨结构,还包括内部反应器相对面的拉杆机构。由于反应器本体为长方形,其前视面与后视面相互平行,在高压状态下极易鼓胀变形,因此在这两个面之间设置若干根拉杆,对反应器起到加强作用。拉杆顶部呈倒“v”型结构。

23、进一步地,进料口与出料口设置有控制阀,控制阀的阀套为球形,阀套内设置有原型板体作为阀板,阀板底部设置有加强龙骨。由于反应器的进出料均为固液混合物,因此管径需要设计较大,因此采用此特殊设计的蝶阀作为控制阀,球形的阀套能够提升阀件的承压性能和密封性能,阀板厚度大于阀轴,便于在阀板上边缘处加装密封材料,阀板底部设置加强龙骨增加其强度。

24、进一步地,碳水分离机构进行负压加热,对水分进行分馏,抽真空管上设置冷凝水收集装置,抽真空管连接气体收集机构。

25、本发明的有益效果为:本体为长方体构造,四边采用弧面连接,长方形构造底部加设输送绞龙,便于卸料,四边弧面连接提高其承压性能。该形状不仅能够有效增加反应釜内受热面积,而且长方形的构造便于并列布置,在冷却间隔进行并列反应器的不间断生产,进而使导热油炉不停炉,避免了启停所造成的高能耗;

26、由于反应器本体为长方形,其前视面与后视面相互平行,在高压状态下极易鼓胀变形,因此在这两个面之间设置若干根拉杆,对反应器起到了加强作用;

27、由于反应器的进出料均为固液混合物,因此管径需要设计较大,因此采用此特殊设计的蝶阀作为控制阀,球形的阀套能够提升阀件的承压性能和密封性能,阀板厚度大于阀轴,便于在阀板上边缘处加装密封材料,阀板底部设置加强龙骨增加其强度;

28、加水分为两个阶段,第一阶段作为反应介质在升温前加入,第二阶段在升温至90~100℃时,进行脉冲注水,对反应器进行脉冲加压,注水的温度为80~90℃;注水时反应温度过低,导致反应釜内压力没有升起来,导致加压效果不明显,若温度过高,突然注入水会迅速降低反应系统的温度,导致压力变化,可能引起剧烈的气体释放、产物喷溅或容器破裂等危险情况。因此须在反应釜内温度在90~100℃之间进行注水,并且注水温度为80~90℃,不宜与反应器内温差过大。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132631.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表