一种机器人关节液压半主动阻尼缸

- 国知局

- 2024-07-30 12:52:23

本发明涉及液压系统领域,尤其是涉及一种机器人关节液压半主动阻尼缸。

背景技术:

1、阻抗控制是一种用于描述机器人对外部力/力矩的响应性质的概念,而阻尼器则是实现阻抗控制的关键组件之一。通过将阻尼器与机器人连接,当外部施加力/力矩时,阻尼器会对机器人的运动施加一种阻尼效果。这种阻尼效果使得机器人具有减震作用,从而提高机器人的稳定性和精确性。传统的机械式阻尼器采用摩擦阻尼、粘滞阻尼或者弹簧阻尼,存在精度受限、易磨损、对温度敏感、阻尼调节困难等缺点。而液压阻尼器具有高功率密度、高柔顺性、易实现变阻尼的特点,在机器人阻抗控制应用中具有较大的优势。然而,现有液压阻尼器存在功率密度低、快速运动时发热严重、关节易受侧向载荷、转动时阻力矩大、防水耐腐蚀性能差等不足。

2、因此,如何实现原理创新、构型创新,改善现有液压阻尼器的不足,是实现其在机器人关节上进行阻抗控制的重点和难点。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种机器人关节液压半主动阻尼缸,降低重量,提高液压阻尼缸在高速运动时的散热能力,提升阻尼器的安装灵活度,减小阻力矩,避免侧向载荷,提高防腐性能,可适用于外骨骼机器人、人形机器人及假肢的关节。

2、为了实现上述目的,本发明采用如下技术方案:

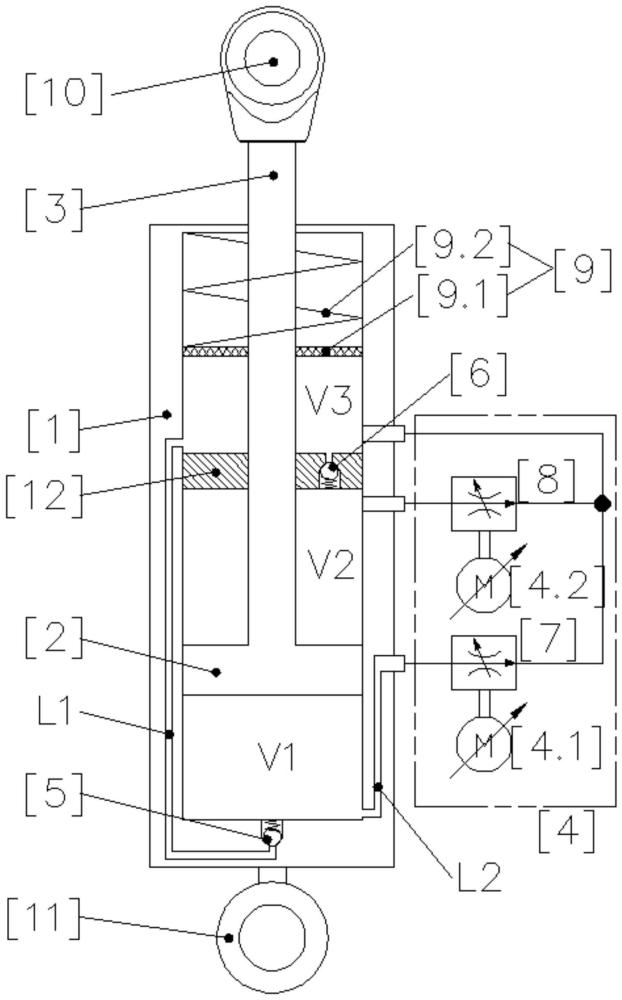

3、一种机器人关节液压半主动阻尼缸,包括缸筒、活塞、活塞杆、阀座、单向阀一、单向阀二、伺服转阀一、伺服转阀二、弹簧油箱、端盖,所述端盖固定安装于缸筒,所述单向阀一安装于缸筒,所述单向阀二安装于端盖,所述缸筒设有内部油道l1与l2;所述活塞杆内端连接活塞,所述伺服转阀一与伺服转阀二安装于阀座,所述伺服电机一安装于阀座且输出轴与伺服转阀一连接,所述伺服电机一输出轴转动带动伺服转阀一旋转,所述伺服电机二安装于阀座且输出轴与伺服转阀二连接,伺服电机二输出轴转动带动伺服转阀二旋转,所述弹簧油箱包括油箱活塞和油箱弹簧,所述缸筒与活塞形成无杆腔v1,所述缸筒、活塞、活塞杆与端盖形成有杆腔v2,所述缸筒、活塞杆与油箱活塞形成油箱腔v3;所述油道l1与油箱腔v3连通,油道l1通过单向阀一与无杆腔v1连通,所述油箱腔v3中油液可通过油道l1流动至无杆腔v1;所述油箱腔v3通过单向阀二与有杆腔v2连通,油箱腔v3中油液可流动至有杆腔v2,所述油道l2与无杆腔v1连通,且通过伺服转阀一与油箱腔v3连通,所述有杆腔v2通过伺服转阀二与油箱腔v3连通。

4、所述液压半主动阻尼缸缩短时,所述无杆腔v1中油液受压缩,通过伺服转阀一回到油箱腔v3,所述油箱腔v3中油液由单向阀二补充至有杆腔v2,所述伺服电机一通过带动伺服转阀一旋转,调节伺服转阀一的开口。

5、所述液压半主动阻尼缸伸长时,所述有杆腔v2中油液受压缩,所述油箱腔v3中油液由油道l1与单向阀一补充至有杆腔v1,所述有杆腔v2中油液通过伺服转阀二回到油箱腔v3,所述伺服电机二通过带动伺服转阀二旋转,调节伺服转阀二的开口。

6、所述缸筒与阀座周围布置有散热翅片,所述散热翅片宽度2mm,深度4mm,间隔2mm。

7、散热系数kh为:

8、式中,p为总散热功率,s为散热结构与阻尼缸基体的接触面积,△t为散热达到稳定状态时,散热结构平均温度与空气平均温度的差值;

9、在散热系数上加入轻量化考量,得到散热轻量化系数为:

10、式中,v为散热结构的总体积,kh为散热系数,sd为散热结构的对流换热面积;

11、散热翅片结构的散热轻量化系数与平整缸筒结构的散热轻量化系数的比值为30.9%。

12、包括活塞杆拉环,所述活塞杆拉环通过螺纹安装于活塞杆外端。

13、所述活塞杆拉环包括外环、轴承套、轴承保持架、滚针、挡环、侧端盖,所述外环通过螺纹与活塞杆连接,所述轴承套与外环过盈配合,所述轴承保持架与滚针为滚针轴承组件,所述挡环与轴承套过盈配合,所述侧端盖与外环过盈配合。

14、包括缸筒拉环,所述缸筒拉环安装于缸筒一端。

15、所述缸筒拉环包括z转轴、轴套、t型杆、法兰轴套与紧定螺钉,所述轴套与缸筒的定位孔过盈配合,所述z转轴穿过轴套与t型杆,所述z转轴与轴套间隙配合,所述z转轴与t型杆通过紧定螺钉固定,且在轴套内绕z轴转动,所述法兰轴套与t型杆过盈配合。

16、本发明的有益效果是:对阻尼缸进行了轻量化设计,在缸筒上布置油道和弹簧油箱,提高了阻尼缸的集成度,降低了整体质量,液压半主动阻尼缸重量仅为550g,长度为164mm;在缸筒与阀座周围布置有散热翅片,进一步降低重量的同时,提升了散热能力,降低了液压阻尼缸在高速运动时的温升,提出了散热系数与散热轻量化系数来评价轻量化特性与散热能力;活塞杆拉环采用了滚针轴承代替滑动摩擦,降低了摩擦阻力矩;缸筒拉环采用了双自由度设计,避免了径向力与侧向载荷,提高了阻尼缸的耐用性。

技术特征:1.一种机器人关节液压半主动阻尼缸,其特征在于,包括缸筒(1)、活塞(2)、活塞杆(3)、阀座(4)、单向阀一(5)、单向阀二(6)、伺服转阀一(7)、伺服转阀二(8)、弹簧油箱(9)、端盖(12),所述端盖(12)固定安装于缸筒(1),所述单向阀一(5)安装于缸筒(1),所述单向阀二(6)安装于端盖(12),所述缸筒(1)设有内部油道l1与l2;所述活塞杆(3)内端连接活塞(2),所述伺服转阀一(7)与伺服转阀二(8)安装于阀座(4),所述伺服电机一(4.1)安装于阀座(4)且输出轴与伺服转阀一(7)连接,所述伺服电机一(4.1)输出轴转动带动伺服转阀一(7)旋转,所述伺服电机二(4.2)安装于阀座(4)且输出轴与伺服转阀二(8)连接,伺服电机二(4.2)输出轴转动带动伺服转阀二(8)旋转,所述弹簧油箱(9)包括油箱活塞(9.1)和油箱弹簧(9.2),所述缸筒(1)与活塞(2)形成无杆腔v1,所述缸筒(1)、活塞(2)、活塞杆(3)与端盖(12)形成有杆腔v2,所述缸筒(1)、活塞杆(3)与油箱活塞(9.1)形成油箱腔v3;所述油道l1与油箱腔v3连通,油道l1通过单向阀一(5)与无杆腔v1连通,所述油箱腔v3中油液可通过油道l1流动至无杆腔v1;所述油箱腔v3通过单向阀二(6)与有杆腔v2连通,油箱腔v3中油液可流动至有杆腔v2,所述油道l2与无杆腔v1连通,且通过伺服转阀一(7)与油箱腔v3连通,所述有杆腔v2通过伺服转阀二(8)与油箱腔v3连通。

2.如权利要求1所述一种机器人关节液压半主动阻尼缸,其特征在于,所述液压半主动阻尼缸缩短时,所述无杆腔v1中油液受压缩,通过伺服转阀一(7)回到油箱腔v3,所述油箱腔v3中油液由单向阀二(6)补充至有杆腔v2,所述伺服电机一(4.1)通过带动伺服转阀一(7)旋转,调节伺服转阀一(7)的开口。

3.如权利要求1所述一种机器人关节液压半主动阻尼缸,其特征在于,所述液压半主动阻尼缸伸长时,所述有杆腔v2中油液受压缩,所述油箱腔v3中油液由油道l1与单向阀一(5)补充至有杆腔v1,所述有杆腔v2中油液通过伺服转阀二(8)回到油箱腔v3,所述伺服电机二(4.2)通过带动伺服转阀二(8)旋转,调节伺服转阀二(8)的开口。

4.如权利要求1所述一种机器人关节液压半主动阻尼缸,其特征在于,所述缸筒(1)与阀座(4)周围布置有散热翅片(15),所述散热翅片(15)宽度2mm,深度4mm,间隔2mm。

5.如权利要求4所述一种机器人关节液压半主动阻尼缸,其特征在于,散热系数kh为:

6.如权利要求1所述一种机器人关节液压半主动阻尼缸,其特征在于,包括活塞杆拉环(10),所述活塞杆拉环(10)通过螺纹安装于活塞杆(3)外端。

7.如权利要求6所述一种机器人关节液压半主动阻尼缸,其特征在于,所述活塞杆拉环(10)包括外环(10.1)、轴承套(10.2)、轴承保持架(10.3)、滚针(10.4)、挡环(10.5)、侧端盖(10.6),所述外环(10.1)通过螺纹与活塞杆(3)连接,所述轴承套(10.2)与外环(10.1)过盈配合,所述轴承保持架(10.3)与滚针(10.4)为滚针轴承组件,所述挡环(10.5)与轴承套(10.2)过盈配合,所述侧端盖(10.6)与外环(10.1)过盈配合。

8.如权利要求1所述一种机器人关节液压半主动阻尼缸,其特征在于,包括缸筒拉环(11),所述缸筒拉环(11)安装于缸筒(1)一端。

9.如权利要求8所述一种机器人关节液压半主动阻尼缸,其特征在于,所述缸筒拉环(11)包括z转轴(11.1)、轴套(11.2)、t型杆(11.3)、法兰轴套(11.4)与紧定螺钉(11.5),所述轴套(11.2)与缸筒(1)的定位孔过盈配合,所述z转轴(11.1)穿过轴套(11.2)与t型杆(11.3),所述z转轴(11.1)与轴套(11.2)间隙配合,所述z转轴(11.1)与t型杆(11.3)通过紧定螺钉(11.5)固定,且在轴套(11.2)内绕z轴转动,所述法兰轴套(11.4)与t型杆(11.3)过盈配合。

技术总结本发明公开了一种机器人关节液压半主动阻尼缸,包括缸筒、活塞、活塞杆、阀座、单向阀一、单向阀二、伺服转阀一、伺服转阀二、弹簧油箱、端盖,端盖固定安装于缸筒,单向阀一安装于缸筒,单向阀二安装于端盖,缸筒设有内部油道L1与L2;活塞杆内端连接活塞,伺服转阀一与伺服转阀二安装于阀座,伺服电机一安装于阀座且输出轴与伺服转阀一连接,伺服电机一输出轴转动带动伺服转阀一旋转,伺服电机二安装于阀座且输出轴与伺服转阀二连接,伺服电机二输出轴转动带动伺服转阀二旋转,弹簧油箱包括油箱活塞和油箱弹簧。本发明降低重量,提高高速运动时的散热能力,提升安装灵活度,减小阻力矩,避免侧向载荷。技术研发人员:欧阳小平,杨波,房理想,包颖炜,李明杰,蒋昊宜受保护的技术使用者:浙江大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240729/162066.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表