一种液压锁紧作动装置的制作方法

- 国知局

- 2024-07-30 15:06:36

本技术属于航空液压作动器,具体涉及一种液压锁紧作动装置。

背景技术:

1、在现代飞机液压系统中,液压作动器是关键核心的作动部件,液压作动器可以驱动飞机舵面、垂尾、平尾等部位动作,也可以用于驱动飞机前轮,实现飞机前轮在地面时转弯机动,然而常规的直线往复式作动筒中没有锁紧机构,如图1所示,通常需要外部锁紧装置对作动器进行锁紧,而在大载荷作用和复杂外部环境(例如风载、浪载、雨雪冰雹等)作用下,作动器支撑飞机关键核心部件需要保证可靠有效,而外部锁紧装置不但存在锁紧可靠性隐患,还会显著增加飞机重量,占用飞机机舱中宝贵的安装空间。常规的直线往复式作动筒裕度配置低,没有溢流阀和自动排气阀等安全组件,液压作动筒在进行活塞伸出和缩回动作时,存在一定的安全隐患,安全裕度配置不足将会极大影响整个飞机的飞行安全。

2、目前,为了更加可靠有效地对飞机液压系统中的作动器部件进行锁紧,亟需一种内部自带锁紧装置的高可靠性液压锁紧作动装置。

技术实现思路

1、为了解决现有技术中外部锁紧装置增加飞机重量,占用飞机机舱安装空间,安全裕度配置不足影响整个飞机的飞行安全的问题,本实用新型提供一种液压锁紧作动装置,所述技术方案如下:

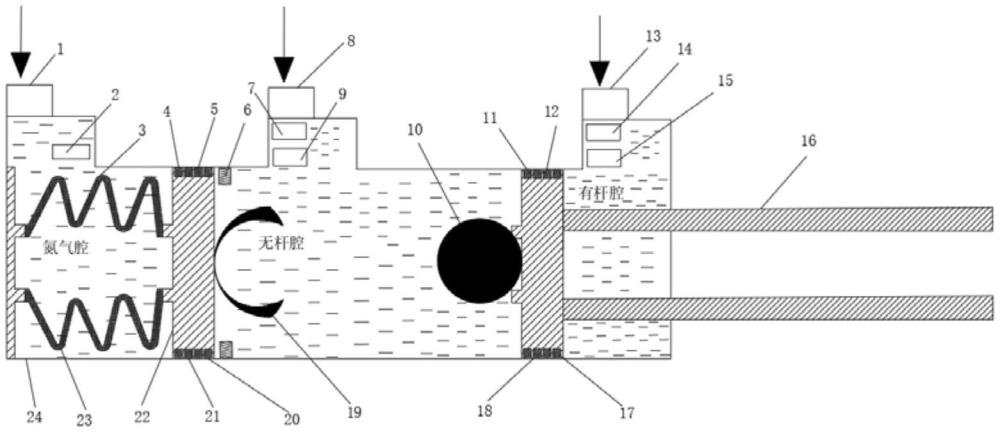

2、一种液压锁紧作动装置,包括:液压作动筒壳体24、锁紧增压组件、无杆腔安全组件、有杆腔安全组件、氮气腔安全组件、有杆腔管接头13、无杆腔管接头8、气腔管接头1和并联式双活塞杆16,液压作动筒壳体24为中空结构,其左端设有气腔管接头1,中部设有无杆腔管接头8,右端设有有杆腔管接头13,液压作动筒壳体24通过锁紧增压组件和并联式双活塞杆16从左至右形成氮气腔、无杆腔和有杆腔;并联式双活塞杆16位于液压作动筒壳体24右端,能沿着液压作动筒壳体2的轴向方向前后移动;并联式双活塞杆16的左侧为无杆腔,右侧为有杆腔;锁紧增压组件为弹簧固连式活塞结构且与液压作动筒壳体24底面连接;无杆腔安全组件安装在液压作动筒壳体24中部通油孔附近凸台的小孔中,无杆腔安全组件包括无杆腔自动排气阀7和无杆腔溢流阀9;有杆腔安全组件安装在液压作动筒壳体24右端通油孔附近凸台的小孔中,有杆腔安全组件包括有杆腔自动排气阀14和有杆腔溢流阀15;氮气腔安全组件安装在液压作动筒壳体24左端充气孔附近凸台的小孔中,氮气腔安全组件包括气腔溢流阀2。

3、可选地,锁紧增压组件包括:第一弹簧3、隔离油气腔活塞22、第二弹簧23;

4、其中,隔离油气腔活塞22与液压作动筒壳体24底面通过第一弹簧3、第二弹簧23联结在一起,隔离油气腔活塞22能沿着液压作动筒壳体24的轴向方向前后移动。

5、可选地,隔离油气腔活塞22的右侧设有凹形锁爪19;并联式双活塞杆16的左侧设有与凹形锁爪19结构匹配的球形锁头10。

6、可选地,凹形锁爪19与球形状锁头10采用高耐蚀不锈钢材质。

7、可选地,液压作动筒壳体24内壁设有限位挡块6,且限位挡块6位于隔离油气腔活塞22的右端。

8、可选地,隔离油气腔活塞22与液压作动筒壳体24内壁之间设有第一组合密封件21、第一刮油圈5、第一支撑环4、第二支撑环20。

9、可选地,并联式双活塞杆16与液压作动筒壳体24内壁之间设有第二组合密封件18、第二刮油圈12、第三支撑环11、第四支撑环17。

10、可选地,液压作动筒壳体24采用超高强度钢材质;有杆腔管接头13、无杆腔管接头8以及气腔管接头1采用高耐蚀不锈钢材质。

11、可选地,隔离油气腔活塞22材质为经过硬质阳极化处理的铝合金;第一弹簧3与第二弹簧23的材质为合金弹簧钢。

12、可选地,气腔管接头1、无杆腔管接头8、有杆腔管接头13与液压作动筒壳体24螺纹连接。

13、本实用新型中,高压液压油进入无杆腔时,推动双杆并联式活塞杆向外伸出,驱动液压系统部件动作;高压液压油进入有杆腔时,推动双杆并联式活塞杆向内缩回,缩回至一定位置时,推动球形锁头进入凹形锁爪,当球形锁头完全进入凹形锁爪时,有杆腔内油液压力降低,此时内置的锁紧增压组件会推动凹形锁爪向球形锁头一侧运动,保证锁紧装置可靠锁紧。

14、本实用新型的有益效果至少在于:

15、1、内置锁紧装置,有效减少产品尺寸和重量。

16、2、液压缸内部结构较为简单,由于存在自动排气阀和溢流阀,装置安全裕度高,使用寿命长。

17、3、采用双杆并联式输出结构,能够适应多种场景。

技术特征:1.一种液压锁紧作动装置,其特征在于,包括:液压作动筒壳体(24)、锁紧增压组件、无杆腔安全组件、有杆腔安全组件、氮气腔安全组件、有杆腔管接头(13)、无杆腔管接头(8)、气腔管接头(1)和并联式双活塞杆(16),液压作动筒壳体(24)为中空结构,其左端设有气腔管接头(1),中部设有无杆腔管接头(8),右端设有有杆腔管接头(13),液压作动筒壳体(24)通过锁紧增压组件和并联式双活塞杆(16)从左至右形成氮气腔、无杆腔和有杆腔;并联式双活塞杆(16)位于液压作动筒壳体(24)右端,能沿着液压作动筒壳体(24)的轴向方向前后移动;并联式双活塞杆(16)的左侧为无杆腔,右侧为有杆腔;锁紧增压组件为弹簧固连式活塞结构且与液压作动筒壳体(24)底面连接;无杆腔安全组件安装在液压作动筒壳体(24)中部通油孔附近凸台的小孔中,无杆腔安全组件包括无杆腔自动排气阀(7)和无杆腔溢流阀(9);有杆腔安全组件安装在液压作动筒壳体(24)右端通油孔附近凸台的小孔中,有杆腔安全组件包括有杆腔自动排气阀(14)和有杆腔溢流阀(15);氮气腔安全组件安装在液压作动筒壳体(24)左端充气孔附近凸台的小孔中,氮气腔安全组件包括气腔溢流阀(2)。

2.根据权利要求1所述的液压锁紧作动装置,其特征在于,锁紧增压组件包括:第一弹簧(3)、隔离油气腔活塞(22)、第二弹簧(23);

3.根据权利要求2所述的液压锁紧作动装置,其特征在于,隔离油气腔活塞(22)的右侧设有凹形锁爪(19);并联式双活塞杆(16)的左侧设有与凹形锁爪(19)结构匹配的球形锁头(10)。

4.根据权利要求3所述的液压锁紧作动装置,其特征在于,凹形锁爪(19)与球形状锁头(10)采用高耐蚀不锈钢材质。

5.根据权利要求1所述的液压锁紧作动装置,其特征在于,液压作动筒壳体(24)内壁设有限位挡块(6),且限位挡块(6)位于隔离油气腔活塞(22)的右端。

6.根据权利要求1所述的液压锁紧作动装置,其特征在于,隔离油气腔活塞(22)与液压作动筒壳体(24)内壁之间设有第一组合密封件(21)、第一刮油圈(5)、第一支撑环(4)、第二支撑环(20)。

7.根据权利要求1所述的液压锁紧作动装置,其特征在于,并联式双活塞杆(16)与液压作动筒壳体(24)内壁之间设有第二组合密封件(18)、第二刮油圈(12)、第三支撑环(11)、第四支撑环(17)。

8.根据权利要求1所述的液压锁紧作动装置,其特征在于,液压作动筒壳体(24)采用超高强度钢材质;有杆腔管接头(13)、无杆腔管接头(8)以及气腔管接头(1)采用高耐蚀不锈钢材质。

9.根据权利要求2所述的液压锁紧作动装置,其特征在于,隔离油气腔活塞(22)材质为经过硬质阳极化处理的铝合金;第一弹簧(3)与第二弹簧(23)的材质为合金弹簧钢。

10.根据权利要求1所述的液压锁紧作动装置,其特征在于,气腔管接头(1)、无杆腔管接头(8)、有杆腔管接头(13)与液压作动筒壳体(24)螺纹连接。

技术总结本技术提供一种液压锁紧作动装置,属于航空液压作动器技术领域,该装置中液压作动筒壳体为中空结构,其左端设有气腔管接头,中部设有无杆腔管接头,右端设有有杆腔管接头,并联式双活塞杆位于液压作动筒壳体右端;并联式双活塞杆的左侧为无杆腔,右侧为有杆腔;锁紧增压组件为弹簧固连式活塞结构且与液压作动筒壳体底面连接;无杆腔安全组件安装在液压作动筒壳体中部通油孔附近凸台的小孔中,有杆腔安全组件安装在液压作动筒壳体右端通油孔附近凸台的小孔中,氮气腔安全组件安装在液压作动筒壳体左端充气孔附近凸台的小孔中;可有效减少产品尺寸和重量;结构较为简单,装置安全裕度高,使用寿命长。技术研发人员:徐伟通,牛振国,陈聪斌受保护的技术使用者:中航工业南京机电科技有限公司技术研发日:20231123技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240729/169656.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种密封循环泵的制作方法

下一篇

返回列表