用于表面处理宝石的、尤其用于手表制造业的方法与流程

- 国知局

- 2024-07-30 09:47:26

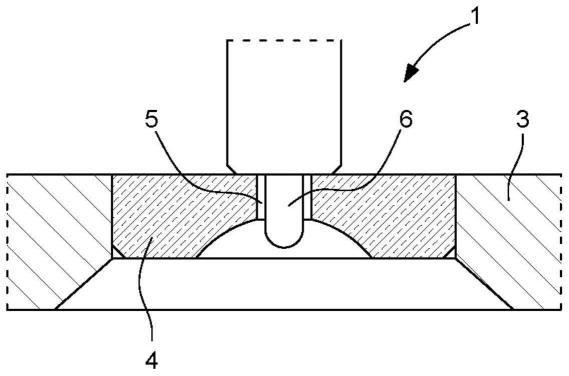

1.本发明涉及对钟表宝石进行表面处理的方法,尤其用于手表制造业。背景技术:2.在手表制造领域的现有技术中,旋转的轮组,例如摆轴,通常包括两个枢轴,在枢轴的末端插入宝石以使它们可以旋转。通常,红宝石、zro2或蓝宝石类型的宝石用于形成端石或引导元件,称为轴承。这些端石和引导元件将与枢轴接触,从而能在最小摩擦的情况下旋转移动。由此,它们形成例如所安装轮组的芯轴中的全部或部分轴承以使其旋转。在枢轴中用作旋转引导元件的宝石通常具有通孔,在此通孔中插入枢轴以支承于端石上。3.图1是现有技术的组装体1的一个示例,组装体1包含宝石2,宝石2具有孔3和半球形凹穴4,由此形成朝向孔3的入口。组装体1还包含枢轴7,其构造为插入孔3以构成可移动的元件,此枢轴未在图中显示。4.原则上,在钟表运动中使用合成宝石。特别是,已经知晓使用维尔纳叶(verneuil)方法制造单晶型宝石。也已经知晓多晶型宝石,其是通过对前体进行压制以从压制装置得到未来宝石的坯体而制得。5.一旦形成,通常使宝石进行在宝石上沉积防油涂层(epilame)的工艺。防油涂层是薄层,其允许改善宝石表面的物理性能。6.表面涂饰对于与液体的接触而言是重要的,特别是对于润滑宝石的液体而言,例如与枢轴之间接触。更具体而言,在宝石表面上沉积的液滴形成接触角,此接触角根据表面涂饰而变化。接触角越小,越多的液滴就铺展于表面上;接触角越大,越多的液滴就保持在宝石表面上凸起。例如,对于被防油涂层涂覆的宝石而言,润滑油液滴的接触角是约44°;而在不含防油涂层的情况下,此液滴形成较小的接触角,由此进一步铺展开。为了改善润滑,通常需要仅仅例如在宝石和枢轴之间铺展液滴。7.但是,防油涂层的缺点是尽管其能有效地提高接触角,但是其作用保持受限为小于50°的接触角。另一方面,防油涂层随着时间进程而磨损,这是由于防油涂层对宝石的粘合性不是最佳的。结果,防油涂层的磨损降低了润滑油的粘合性。技术实现要素:8.本发明的目的是克服上述缺点,并旨在提供具有与润滑油之间的较大接触角的宝石,并且所述宝石具有较长的寿命。9.为此,本发明涉及一种处理宝石的方法,特别是钟表宝石,所述宝石包含用于界定其形状的本体(body)。10.所述方法的价值在于其包括在本体的表面上进行离子注入的步骤以改善所述表面的粗糙度。11.离子注入操作增加或减少了宝石表面的凹凸,这改变此表面的粗糙度。根据所注入的离子的尺寸,获得不同的粗糙度,这是因为这些离子以不同方式构造表面。一些离子提高表面的粗糙度,而其它离子降低表面的粗糙度。12.因此,离子注入可以产生两种相反的受关注的效果,这取决于为注入所选择的离子。在使用一些离子时,离子注入允许与液体之间的接触角减小;而在使用其它离子时,与液体之间的接触角增大。13.例如,通过降低表面的接触角,在离子注入表面上沉积的防油涂层的粘合性提高。因此,防油涂层的寿命增加,其比在未经过离子注入的宝石上沉积的层更缓慢地磨损。14.另一方面,通过增加宝石表面的接触角,可以省去对防油涂层的需要,并且润滑油可以直接位于宝石上。这避免了沉积防油涂层的需要,所以简化了宝石制造工艺,并且可以甚至达到比与防油涂层之间的接触角显著更大的接触角。15.根据本发明的一个具体实施方案,此方法包括在宝石的表面上沉积防油涂层的步骤。16.根据本发明的一个具体实施方案,防油涂层包含氮化铬,优选完全由氮化铬制成。17.根据本发明的一个具体实施方案,所述沉积防油涂层的步骤是通过pvd、pecvd来进行。18.根据本发明的一个具体实施方案,在表面上注入的离子降低了液体液滴的接触角,对于水滴而言的接触角是小于40°。19.根据本发明的一个具体实施方案,所注入的离子是氦或氩。20.根据本发明的一个具体实施方案,在本体表面上注入的离子增加了液体液滴的接触角,对于水滴而言的接触角是大于50°,或甚至大于70°。21.根据本发明的一个具体实施方案,所注入的离子是氮。22.根据本发明的一个具体实施方案,所述离子注入步骤是通过ecr类型的磁性电子回旋共振来进行。23.根据本发明的一个具体实施方案,使用等离子体进行所述离子注入步骤。24.根据本发明的一个具体实施方案,在第一个步骤中通过用于单晶宝石的维尔纳叶方法或通过用于多晶宝石的烧结方法来预先形成宝石的本体。25.根据本发明的一个具体实施方案,宝石包含al2o3或zro2,优选完全由al2o3或zro2制成。附图说明26.下文将参考附图,清楚地描述其它具体特征和优点,但这些描述仅仅是粗略的指导,且不以任何方式起限制作用,在附图中:[0027]-图1是根据一个现有技术已知实施方案的用于枢轴的轴承的示意图;[0028]-图2是本发明制造宝石的方法的流程图;[0029]-图3是使用本发明方法的第一个实施方案获得的宝石的示意图;[0030]-图4是使用本发明方法的第二个实施方案获得的宝石的示意图。具体实施方式[0031]如上所述,本发明涉及对宝石进行表面处理的方法10,所述宝石能形成钟表的引导元件,如图1所示。宝石例如要与例如平衡轴的枢轴接触,也称为耳轴,从而能使其在最小摩擦的情况下旋转。因此应理解的是,本发明尤其允许处理宝石,此宝石能形成所安装机构的轴承的全部或一部分,使得其可以旋转,例如图1所示。[0032]根据图2所示的方法10,在第一步骤11中形成宝石的本体。[0033]对于多晶型宝石而言,从至少一种粉末材料与粘合剂的混合物制得前体。以非限制性和非穷举的方式举例,所述材料可以例如是陶瓷。在本文中,基于陶瓷的粉末可以至少含有金属氧化物、金属氮化物或金属碳化物。为了说明目的,基于陶瓷的粉末可以含有氧化铝以形成合成蓝宝石,或者含有氧化铝和氧化铬的混合物以形成al2o3类型的多重红宝石(poly-ruby),或zro2类型的锆陶瓷。此外,粘合剂可以具有各种性质,例如是聚合物类型或有机类型。[0034]然后,使用压制装置的上部压模和下部压模进行压制所述前体的步骤,从而形成未来宝石的坯体。[0035]然后,使所述坯体进行烧结,从而形成在所述至少一种材料中的未来宝石的矿物本体。此材料可以如上所述是陶瓷。换句话说,此步骤用于烧结坯体以形成未来穿孔宝石的陶瓷本体。优选,根据本发明的烧结步骤可以包括热解,例如通过热脱粘进行。[0036]矿物本体可以例如进行机械加工以形成顶面和底面,从而达到预定的宝石厚度。机械加工也可以包括在必要时从宝石钻孔,以及使所述本体的表面功能化。[0037]使矿物本体进行磨光和/或刷擦和/或抛光,由此进行特定的精整。此精整步骤使得宝石具有与其用途匹配的精整表面。这种精整步骤进一步允许调整最终的尺寸和/或去除边缘和/或局部改善表面粗糙度。[0038]对于单晶宝石而言,使用维尔纳叶方法形成本体。所述维尔纳叶方法包括将材料熔融的步骤,该材料将在与单晶种子接触时结晶。刚玉(al2o3)通常用作原料。机械加工和磨光操作与关于多晶型宝石所述的实施方案相似。[0039]根据本发明,方法10的第二步骤12包括通过离子注入对本体的至少一部分表面进行处理。离子注入是一种允许向材料中引入离子的技术。[0040]因此,这允许通过改变本体表面的凹凸进行纳米结构化。更具体而言,离子被注入表面,这产生凹凸,进而改变表面的粗糙度。根据所注入的离子的种类,获得不同的粗糙度,这是因为这些离子具有不同的尺寸,其以不同方式构造表面。一些离子增加表面的粗糙度,而其它离子降低表面的粗糙度。粗糙度的增加将使接触角增大,而粗糙度的降低将使接触角减小。[0041]已经知晓用于这种处理操作的装置,其包括离子源,利用静电性质的粒子加速器以产生离子束,以及容纳宝石本体的外壳以接收离子。[0042]在另一个优选实施方案中,注入操作是通过将宝石本体浸入离子的等离子体中进行。例如通过ecr类型的电子回旋共振方法,将宝石浸入离子的等离子体中。[0043]方法10中的第二步骤12的第一个实施方案包括在宝石表面上注入离子,所述离子允许降低液体在所述表面上的接触角。所得的接触角优选对于水滴而言是小于40°。因此,这种表面允许在本体表面上沉积的层、例如防油涂层的粘合性得到改善。优选,在宝石表面上注入的离子是氦或氩离子,因为这些离子降低了接触角。[0044]在第二步骤12的第二个实施方案中,离子被注入宝石中,所述离子允许提高液体在宝石表面上的接触角。优选,在宝石表面上注入的离子是氮离子。对于水滴而言,接触角是大于60°,或甚至大于70°。这避免了对防油涂层的需要。[0045]优选,离子被注入本体中达到至多150nm的深度。[0046]根据所选择的实施方案,可以任选地进行方法10的第三步骤13,优选该步骤应用于第一个实施方案。第三步骤13包括在第二步骤中经过离子注入处理的表面的一部分上沉积防油涂层。防油涂层优选是氮化铬层。防油涂层通常通过pvd或pecvd类型的方法进行气相沉积。防油涂层优选具有0.003-0.006μm的厚度。[0047]任选地,可以在第四步骤14中进行防油涂层的激光纳米结构化。由此,可以选择哪部分的宝石表面具有防油涂层。[0048]如图2所示的宝石20的部分对应于根据所述第一个实施方案进行处理的宝石。宝石20包含本体23,其表面24已被注入离子以降低液体的接触角。宝石20还包含沉积在所述表面24上的防油涂层21。可见,沉积在防油涂层上的液体液滴形成对于油滴而言的接触角为大于40°。[0049]如图3所示的宝石30的部分对应于根据所述第二个实施方案进行处理的宝石。宝石30包含本体25,其表面27已被注入离子以提高液体液滴的接触角。此宝石不需要防油涂层,在此图中没有防油涂层。由于离子注入,例如,水滴形成至少70°的接触角。

本文地址:https://www.jishuxx.com/zhuanli/20240730/150912.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表