一种制动主缸性能检测设备及检测工艺的制作方法

- 国知局

- 2024-07-30 11:09:14

本发明涉及制动主缸性能检测,更具体的说,它涉及一种制动主缸性能检测设备及检测工艺。

背景技术:

1、制动主缸也称液压制动总泵,是行车制动系统的动力源。制动力来自驾驶人施加在制动踏板上的踏板力和发动机进气管的真空度(真空助力),其中真空度是主缸的主要动力源。

2、在现有的制动主缸密封检测总装中,因无法对制动主缸长时间进行有效固定和测试,因此检测效率低、效果不佳。所以需要自动化的高效检测设备,一般采用针对设计的制动主缸测试设备,其是制动主缸产品生产过程中检验装配过程是否有效、可靠的检测设备,是产品品质的保证。现有技术中的制动主缸检测设备是一台检测设备实现检测一个项目,多个检测项目需要用到多台检测设备,但是多台检测设备直线布置在一起占用生产场地较大,设备与设备之间需要通过人工搬运待测制动主缸,而且每个检测设备都需要人员操作,整体自动化程度仍然很低,检测时还是需要用到大量操作人员,检测效率不高。

3、因此针对上述问题,需要对制动主缸的密封检测总装进行创新设计,需要高自动化的检测设备,且要能实现长时间的有效固定测试。

技术实现思路

1、本发明克服了现有技术的不足,提供结构简单、设计合理,能有效进行固定制动主缸,且高自动化的一种制动主缸性能检测设备及检测工艺。

2、本发明的技术方案如下:

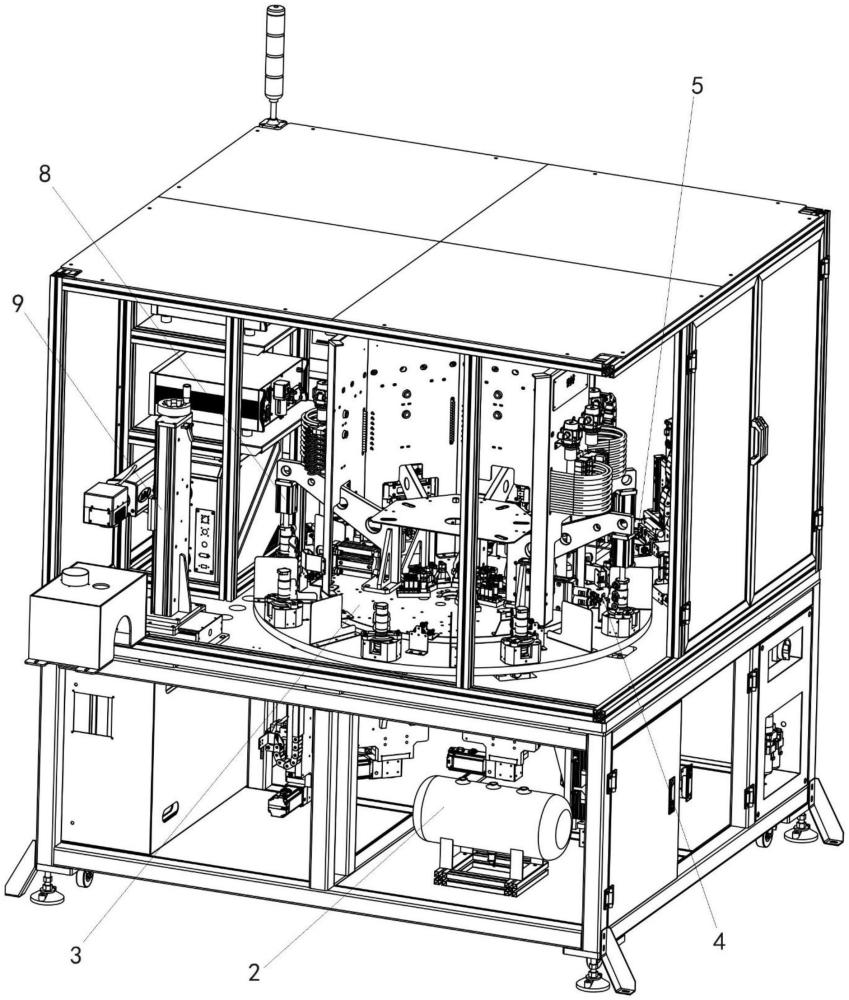

3、一种制动主缸性能检测设备,包括检测设备支架、动力区、检测区和打码区,动力区设置于检测设备支架的下层,检测区和打码区设置于检测设备支架上层;打码区设置于检测区出口处;

4、检测区包括转盘组件、预装检测组件、通畅性及空行程检测组件、真空动密封性检测组件、低气压静密封性检测组件和第一副碗密封性检测组件;

5、转盘组件上设置工装定位座,工装定位座上放置制动主缸,通过转盘组件输送制动主缸到检测区的各个检测组件上进行检测;

6、预装检测组件用于检测制动主缸是否安置于检测位,检测活塞杆能否正常移动;

7、通畅性及空行程检测组件来检测制动主缸的通畅性,计算活塞位移行程;

8、真空动密封性检测组件用于检测制动主缸在真空环境下动态的密封性;

9、低气压静密封性检测组件用于检测制动主缸在低压环境下静态的密封性;

10、第一副碗密封性检测组件用于检测制动主缸的第一副碗的密封性。

11、进一步的,转盘组件包括固定盘和转动盘,两者能转动连接,且转动盘宽度大于固定盘宽度;工装定位座分布设置于转动盘未被固定盘覆盖处;

12、检测设备支架的下层设置有驱动装置,用于驱动转动盘转动;

13、检测设备支架的下层还包括伺服加载机构,转动盘对应工装定位座处设置开口,伺服加载机构通过开口的设置抵接于工装定位座上的制动主缸的活塞杆;固定盘上根据各检测组件的位置分布设置顶紧机构,顶紧机构和伺服加载机构上下对工装定位座上的制动主缸施加作用力。

14、进一步的,在固定盘上设置进液口封堵机构,其根据各检测组件的检测需求,在对应位置进行设置;检测设备支架的上层相应位置处设置排液口封堵机构;根据对应的检测需求,在进液口封堵机构和排液口封堵机构的堵头上设置传感器;

15、固定盘上还设置有相应的气源组件,其与对应检测组件连接。

16、进一步的,预装检测组件、第一副碗密封性检测组件包括进液口封堵机构;

17、通畅性及空行程检测组件、真空动密封性检测组件和低气压静密封性检测组件包括进液口封堵机构、排液口封堵机构。

18、进一步的,进液口封堵机构包括进液口横向移动结构、进液口纵向移动结构,进液口纵向移动结构与伺服加载机构连接,进液口横向移动结构通过进液口中间件设置相应进液口滑槽实现横向移动结构的移动,进液口横向移动结构上设置进液口封堵头;

19、进液口封堵头、进液口横向移动结构、进液口纵向移动结构和进液口中间件之间设置进液口连通孔;

20、进液口纵向移动结构与气源组件连接。

21、进一步的,排液口封堵机构包括排液口横向移动结构、排液口纵向移动结构和排液口封堵架;排液口封堵架内部设置排液口纵向移动结构,且通过丝杆实现上下移动;排液口横向移动结构设置在排液口封堵架外侧,且通过排液口横向电机控制移动,排液口横向电机通过拖链进行对应电线和管道保护;排液口横向移动结构上设置排液口封堵头。

22、一种制动主缸性能检测工艺,包括检测设备支架、动力区、检测区和打码区,动力区设置于检测设备支架的下层,检测区和打码区设置于检测设备支架上层;打码区设置于检测区出口处;

23、检测区包括转盘组件、预装检测组件、通畅性及空行程检测组件、真空动密封性检测组件、低气压静密封性检测组件和第一副碗密封性检测组件;

24、转盘组件上设置工装定位座,工装定位座上放置制动主缸,通过转盘组件输送制动主缸到检测区的各个检测组件上进行检测;

25、具体包括如下步骤:

26、①安装制动主缸步骤:机械手将半成品制动主缸放置于对应工装定位座上,并通过转盘组件自动将制动主缸移至预装检测组件上;

27、②预装检测步骤:检测制动主缸是否存在待检测制动主缸,并检测制动主缸内活塞的活动状态;检测无误后移至下一检测组件上;

28、与预装检测组件对应的伺服加载机构推动活塞运动设定的次数,推动过程中有力的监控保护;伺服加载机构将活塞顶升至设定位置,进液口封堵机构封堵进液口,并向排液口充高压气体,将制动主缸的皮碗涨开;

29、③通畅性及空行程检测步骤:检测制动主缸的通畅性,并计算活塞位移行程;检测后移至下一检测组件上;

30、具体通过精密调压阀控制压力为50kpa的气体经制动主缸排液口流进主缸腔体内,由主缸进液口流出;排液口处设置高精度流量传感器,进行流量大小的采集,并依此判断制动主缸的补偿孔通畅性;与通畅性及空行程检测组件对应的伺服电机通过丝杠推动制动主缸进行活塞运动,从推杆与活塞接触后开始计算活塞位移,当排液口流量值最终为零时,测量推杆位移,从而将自动计算制动主缸的空行程值;

31、④真空动密封性检测步骤:用于检测制动主缸在真空环境下动态的密封性;检测无误后移至下一检测组件上;

32、与真空动密封性检测组件对应的伺服加载机构推动活塞过制动主缸的补偿孔至设定位置,通过精密调压阀控制压力为-80kpa的气体通入排液口,气压稳定后断开气源,再控制伺服加载机构推动活塞至设定位置后停止并退回,记录当前压降值并与设定值对比,判断制动主缸是否合格;其中,制动主缸的推杆与活塞接触为位移零点,推杆继续推动活塞,直至推力达到设定之后,记录推杆位移位置即为主缸的全行程;

33、⑤低气压静密封性检测步骤:低气压静密封性检测组件用于检测制动主缸在低压环境下静态的密封性;检测无误后移至下一检测组件上;

34、与低气压静密封性检测组件对应的伺服加载机构推动活塞过补偿孔至设定位置,通过精密调压阀控制压力为100kpa的气体通入排液口,气压稳定后断开气源,通过cosmo捡漏仪记录设定时间内的压降值并与设定值对比,判断制动主缸是否合格;

35、⑥第一副碗密封性检测步骤:第一副碗密封性检测组件用于检测制动主缸的第一副碗的密封性;检测无误后移至下一检测组件上;

36、与第一副碗密封性检测组件对应的伺服加载机构推动活塞至设定位置,通过精密调压阀控制压力为 80kpa的气体通入制动主缸的第一进液口施加检测压力,气压稳定后断开气源,记录规定测试时间内的压力降,然后与设定值对比,判断制动主缸是否合格;

37、⑦打码及后续判断步骤:经过步骤③至⑥检测后,最后转至打码组件进行打码,并开始吸尘;打码后移至自动扫码工位上,并通过自动扫码绑定各检测组件上的数据信息,再移至下一工位上,通过自动下料机构将制动主缸抓取,根据各检测组件上的数据信息判定产品是否合格,合格品放入合格输送线,送至装油壶工位;不合格品标记ng数据,放入ng料道内。

38、进一步的,伺服加载机构采取伺服电机带动滚珠丝杆实现可调速的均匀慢速加载,实现加载过程中力与位移的精确控制,其中通过设置位移传感器和力传感器来精确的测量出机构在加载过程中的力和位移的数字。

39、进一步的,步骤③中精密调压阀采用控制压力在0kpa至200kpa内可调;步骤④中精密调压阀采用控制压力在-80kpa至-60kpa内可调;步骤⑤中精密调压阀采用控制压力在50kpa至200kpa内可调;步骤⑥中精密调压阀采用控制压力在40~100kpa内可调。

40、进一步的,气源组件的动力源额定为0.6mpa,使用为0.4mpa;气压测量精度为±30pa;制动主缸的推杆的位移测量范围为0~50mm,位移测量精度为±0.01mm;力测量范围为0~1000n,力测量精度控制在0.25%的波动范围内。

41、本发明相比现有技术优点在于:

42、本发明通过合理设计降低整体检测的成本,通过针对的制动主缸检测设备的设计制造,优化了制动主缸检测设备在生产线的空间布置要求,缩短了检测的长度;实现了单人操作一台检测设备,产品流转的高效;同时减少了使用单工位检测设备时产品多次装拆的时间及可能造成的产品磕碰风险,大大提升了检测效率。本发明精准设计具体的检测位置和步骤,提高了检测准确率。

本文地址:https://www.jishuxx.com/zhuanli/20240730/155613.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种反窃电电表的制作方法

下一篇

返回列表