一种304不锈钢的晶粒腐蚀与显示方法与流程

- 国知局

- 2024-07-30 11:18:39

本发明涉及金相检测,尤其涉及一种304不锈钢的晶粒腐蚀与显示方法。

背景技术:

1、金属材料的内部组织结构与硬度、强度、延展性等材料性能有着直接和密切的联系,而金相观察则是研究金属材料内部组织结构最为直接有效的方法。

2、cn105092437a公开了一种超超临界马氏体耐热铸钢原始奥氏体晶粒度显示方法,第一步:对试样进行奥氏体化保温,将高温炉升温至1100℃-1150℃,将试样放入炉内保温,在炉内快速冷却到800℃,保温再冷却至室温;第二步:a.金相样品的切取:在完成上述热处理的试料上15×15mm的金相试样,去除表面氧化脱碳部分;b.金相试样的磨制和抛光:将样品表面清洗干净,将样品置于抛光机上进行抛光;第三步:a.腐蚀剂的配制:配制硝酸与酒精体积比为(6-10):(94-90);b.化学腐蚀:使溶液能够没过样品表面,将样品抛光面向上放入腐蚀液中,室温条件下静置15-30分钟后,将样品取出;第四步:晶粒度观察及统计:将样品拍摄金相照片。

3、cn116448529a公开了一种浸蚀剂及淬火态nicrmov钢原奥氏体晶界的显示方法,所述浸蚀剂包括8-22重量份5-磺基水杨酸、2.5-5.5重量份阴离子表面活性剂、3-6.5重量份硝酸、0.4-1.5重量份盐酸和100重量份水。所述显示方法利用所述浸蚀剂对淬火态nicrmov钢试样进行电解腐蚀,然后在金相显微镜下进行原奥氏体晶界观察和晶粒度评级。所述浸蚀剂及显示方法可安全、快速、清晰、完整地显示淬火态nicrmov钢原奥氏体晶界,有助于准确评定淬火态nicrmov钢的晶粒度,为大型电站低压转子生产工艺的制定和优化提供了基础支撑。

4、cn117723362a公开了一种纯钒的金相显示方法,所述的纯钒的金相显示方法,包括以下步骤:(1)使用水刀或线切割对纯钒进行切割,得到样品;(2)将样品进行粗磨、精磨;(3)将样品用抛光机进行抛光,清洗,干燥;(4)将样品置于稀硝酸溶液中进行腐蚀,清洗,烘干,得到金相试样;(5)将金相试样置于金相显微镜中观察,拍摄金相照片,并标记晶粒,统计晶粒尺寸。

5、cn114199657a公开了一种金相侵蚀剂以及金相组织的显示方法,所述金相侵蚀剂包括以下质量百分含量的组分:3.0-8.0%的方酸、4.0-7.0%的水杨酸、1.2-2.7%的异壬酸、余量为去离子水,以所述金相侵蚀剂总质量计。

6、但是,上述金相组织的显示方法应用于304不锈钢还存在晶粒显示不够清晰的问题。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种304不锈钢的晶粒腐蚀与显示方法,将打磨后的304不锈钢采用特定的电解液进行电解抛光处理后,进行化学腐蚀处理,即可清晰低观察到304不锈钢的金相组织;本发明所述方法操作简单,处理成本低,晶粒显示良好清晰。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种304不锈钢的晶粒腐蚀与显示方法,所述晶粒腐蚀与显示方法包括如下步骤:

4、(1)304不锈钢在水性砂纸上打磨至表面光亮;

5、(2)打磨后的304不锈钢依次进行电解抛光处理和化学腐蚀处理后,用金相显微镜观察金相组织;所述电解抛光处理使用的电解液包括体积比为(5~8):(1~3):(1~2)的乙醇、2-丁氧基乙醇和高氯酸。

6、本发明所述的304不锈钢的晶粒腐蚀与显示方法操作简单,检测时间短,处理成本低。首先将304不锈钢打磨至表面光亮,之后采用体积比为(5~8):(1~3):(1~2)的乙醇、2-丁氧基乙醇和高氯酸的电解液进行电解抛光处理,实现很好地抛光;最后采用浸蚀剂进行化学腐蚀处理,用金相显微镜观察金相组织时,可以看到良好清晰的金相组织。

7、本发明所述电解抛光处理使用的电解液包括体积比为(5~8):(1~3):(1~2)的乙醇、2-丁氧基乙醇和高氯酸,例如可以是5:1:1、5.5:1.3:1.1、6:1.8:1.3、6.5:2:1.5、7:2.5:1.8或8:3:2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

8、当电解抛光处理使用的电解液中不包含高氯酸,会导致电解液无法进行抛光,进而无法在金相显微镜下观察到金相组织。当电解液中2-丁氧基乙醇的含量过低或够高,均会导致304不锈钢的金相组织模糊,不利于观察。

9、优选地,步骤(1)所述打磨包括依次使用240#水性砂纸和1000#水性砂纸进行打磨,去除304不锈钢变的杂质,便于后续很好地观察金相组织。

10、优选地,步骤(1)所述打磨的时间为5~10min,例如可以是5min、5.5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,所述打磨使用的润湿剂包括水。

12、优选地,所述乙醇的浓度为80%~95%,例如可以是80%、82%、84%、85%、90%或95%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,所述高氯酸的浓度为10%~30%,例如可以是10%、15%、20%、25%、28%或30%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、优选地,步骤(2)所述电解抛光处理在电解抛光机中进行。

15、优选地,所述电解抛光处理的电压为20~40v,例如可以是20v、22v、25v、30v、35v或40v等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、本发明优选所述电解抛光处理的电压为20~40v,有利于进行很好地电解抛光,便于观察到清晰的金相组织。

17、优选地,所述电解抛光处理的时间为15~25s,例如可以是15s、18s、20s、22s、24s或25s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,所述电解抛光处理后将304不锈钢用清水清洗。

19、优选地,步骤(2)所述化学腐蚀处理使用的浸蚀剂包括体积比为(3~7):(3~7):(1~3):(1~3)的盐酸、氢氟酸、硫酸和硝酸,例如可以是3:3:1:1、3.5:3.8:1.2:1.5、4:4.1:1.7:1.4、4.5:5:2:2、5:5.5:2.5:3或7:7:3:3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、本发明优选所述化学腐蚀处理使用的浸蚀剂包括体积比为(3~7):(3~7):(1~3):(1~3)的盐酸、氢氟酸、硫酸和硝酸,可以很好地腐蚀304不锈钢的表面,便于后续进行金相组织观察。

21、优选地,所述盐酸的浓度为36%~38%,例如可以是36%、36.5%、37%、37.3%、37.8%或38%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,所述氢氟酸的浓度为40%~45%,例如可以是40%、42%、42.5%、43%、44%或45%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,所述硫酸的浓度为95%~98%,例如可以是95%、95.5%、96%、96.5%、97%或98%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,所述硝酸的浓度为65%~68%,例如可以是65%、65.8%、66%、66.5%、67%或68%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,所述高氯酸的浓度为70%~72%,例如可以是70%、71%、71.3%、71.5%、71.8%或72%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,所述浸蚀剂滴在304不锈钢电解抛光后的区域腐蚀10~20s后,用清水清洗,例如可以是10s、11s、13s、15s、17s、18s或20s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、作为本发明优选的技术方案,所述晶粒腐蚀与显示方法包括如下步骤:

28、(1)依次用240#水性砂纸和1000#水性砂纸对304不锈钢打磨5~10min至表面光亮;所述打磨使用的润湿剂包括水;

29、(2)打磨后的304不锈钢在电解抛光机中进行电压为20~40v的电解抛光处理15~25s后,将304不锈钢用清水清洗;之后将浸蚀剂滴在304不锈钢电解抛光后的区域10~20s进行化学腐蚀处理后,用清水清洗;最后,用金相显微镜观察金相组织;

30、所述电解抛光处理使用的电解液包括体积比为(5~8):(1~3):(1~2)的乙醇、2-丁氧基乙醇和高氯酸;所述乙醇的浓度为80%~95%;所述高氯酸的浓度为10%~30%;

31、所述化学腐蚀处理使用的浸蚀剂包括体积比为(3~7):(3~7):(1~3):(1~3)的盐酸、氢氟酸、硫酸和硝酸;所述盐酸的浓度为36%~38%;所述氢氟酸的浓度为40%~45%;所述硫酸的浓度为95%~98%;所述硝酸的浓度为65%~68%;所述高氯酸的浓度为70%~72%。

32、与现有技术相比,本发明至少具有以下有益效果:

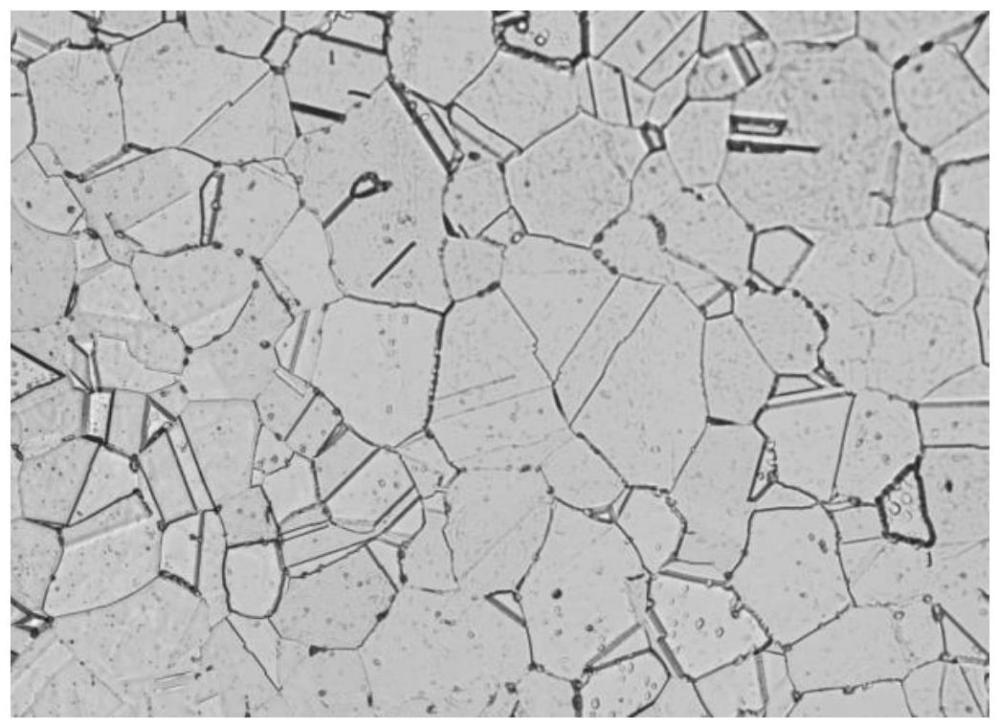

33、本发明提供的一种304不锈钢的晶粒腐蚀与显示方法检测时间短,处理成本低;通过采用特定的电解液进行电解抛光处理后,采用特定的浸蚀剂进行化学腐蚀处理,观察到304不锈钢的金相组织结构清晰明显,可显示细小晶粒,便于晶粒的统计及分析。

本文地址:https://www.jishuxx.com/zhuanli/20240730/156176.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。