密封且隔热的罐的制作方法

- 国知局

- 2024-07-30 12:11:23

本发明涉及具有密封膜的密封且隔热的罐的领域,并且涉及用于配装这种密封膜的方法。具体地,本发明涉及用于储存和/或运输低温液化气体的密封且隔热的罐的领域,例如用于对具有例如在-50℃至0℃之间的温度的液化石油气(也称为lpg)进行运输的罐、或者用于对在大气压下处于约-162℃的液化天然气(lng)进行运输的罐。这些罐可以安装在陆地或浮式结构上。在浮式结构的情况下,罐可以被设计成用于运输液化气体,或者用于对作为推进浮式结构的燃料起作用的液化气体进行接纳。

背景技术:

1、从文献us4021982中已知一种用于储存液化气体的密封且隔热的罐,该罐在其每个罐壁上包括由次级隔热屏障、次级密封膜、初级隔热屏障和初级密封膜组成的多层结构,该初级密封膜被设计成与液化气体接触。初级密封膜是波纹状密封膜,该波纹状密封膜包括彼此焊接的多个波纹状的金属板。

2、在罐壁的延伸部分中,波纹状的金属板被焊接在锚固条或锚固板上,锚固条或锚固板本身被锚固在隔热屏障的隔绝板件上。

3、该文献特别描述了波纹状的金属板在锚固板上的配装。事实上,在us4021982中,波纹状的金属板被焊接在锚固系统上,该锚固系统本身被一体地固定在初级隔热屏障上。锚固系统包括方形金属板和锚固凸台,在该方形金属板上焊接有相邻的四个波纹状的金属板的拐拐角部,方形金属板被焊接在该锚固凸台上,该锚固凸台通过凸台保持器以沉孔的方式被固定在隔绝板件上。

4、这种固定方式有利于波纹状的金属板的配装,并且由于方形金属板还具有密封功能,使得波纹状的金属板具有一定的定位公差。

5、然而,在罐的特殊区域中,特别是在用于导管通过的开口附近,有利的是限制密封膜在隔热屏障上的紧固,以便允许密封膜可以被更自由地移位或变形。然而,在这种情况下,必须确保膜被密封,特别是在拐角区域。

6、根据us4021982的密封膜的固定并不允许密封膜更充分自由地移位或变形。

7、因此,文献wo2019002076涉及一种配装方法,在该配装方法中,金属板具有彼此不同设计的拐角区域,并且金属板是以特定顺序彼此组装的,以确保在金属板的相交部处提供密封。

8、这种类型的生产方法的优点是除了波纹状的金属板之外不需要任何附加部件,从而确保了金属板的相交部处的密封。然而,尽管有这些优点,这种方法也并不完全令人满意。特别是,该方法需要大量不同形状的金属板,并且增加了配装期间出错的风险。

技术实现思路

1、本发明所基于的概念包括提供密封膜,该密封膜使得可以对密封膜在隔热屏障上的固定进行限制,特别是在罐的特殊区域中。

2、本发明所基于的另一个概念包括促进对密封膜的配装。

3、根据一个实施方式,本发明提供了一种用于储存液化气体的密封且隔热的罐,该密封且隔热的罐被结合在支撑结构中,该罐包括至少一个罐壁,其中,罐壁包括隔热屏障和密封膜,该隔热屏障直接地或间接地固定在支撑结构上,该密封膜由隔热屏障支撑,并且该密封膜被设计成与液化气体接触,

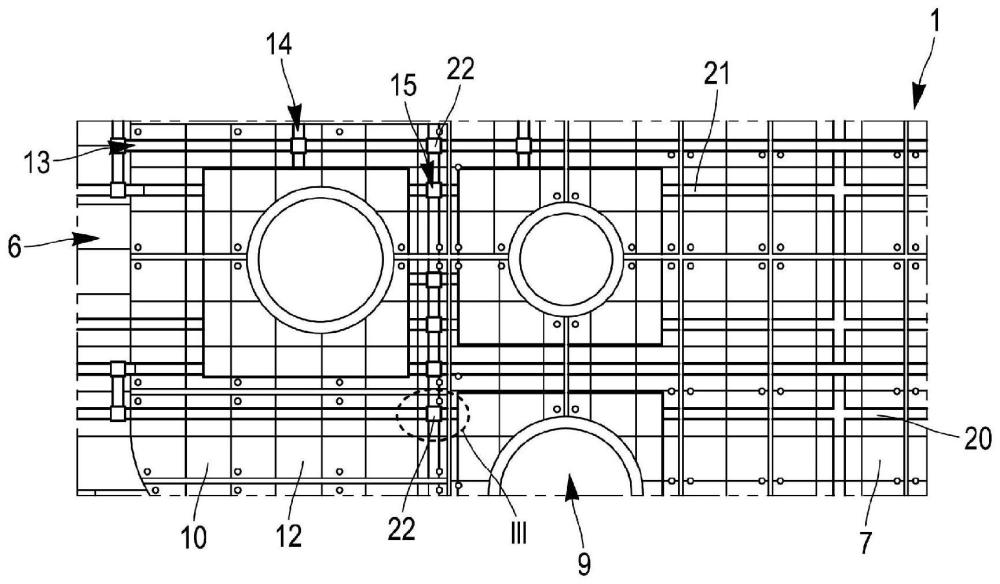

4、其中,隔热屏障包括彼此并置的隔绝板件,隔绝板件包括覆盖板,隔热屏障包括设置在隔绝板件的覆盖板中的第一凹槽和第二凹槽,第一凹槽以彼此平行的方式沿第一方向延伸,并且第二凹槽以彼此平行的方式沿第二方向延伸,第二方向垂直于第一方向,所谓的第一凹槽与所谓的第二凹槽在凹槽块(nub)处相交,

5、其中,罐壁包括金属密封板,该金属密封板包括上部面和下部面,金属密封板的下部面在所述凹槽块中相对于隔热屏障保持自由,

6、第一热保护条和第二热保护条定位在所述第一凹槽和所述第二凹槽中且位于所述凹槽块的外部,

7、其中,密封膜包括至少三个波纹状的金属板,所述至少三个波纹状的金属板与金属密封板相邻,每个波纹状的金属板具有矩形形式,并且每个波纹状的金属板包括沿第一方向延伸的第一边缘和沿第二方向延伸的第二边缘,

8、其中,波纹状的金属板的第一边缘通过与第一热保护条以对准的方式进行交叠而被成对地焊接,并且波纹状的金属板的第二边缘通过与第二热保护条以对准的方式进行交叠而被成对地焊接,

9、其中,所述波纹状的金属板中的至少两个波纹状的金属板包括拐角区域,该拐角区域被焊接在金属密封板的上部面上,拐角区域将所述第一边缘和所述第二边缘连接,所述至少两个波纹状的金属板具有第一边缘和第二边缘,该第一边缘定位成与所述第一热保护条对准,该第二边缘定位成与所述第二热保护条对准,金属密封板的上部面包括被覆盖部分和与该被覆盖部分互补的未被覆盖部分,被覆盖部位于至少三个波纹状的金属板的下方,未被覆盖部分被设计成与液化气体接触。

10、根据一个实施方式,本发明提供了一种用于将密封膜配装在用于储存液化气体的密封且隔热的罐的罐壁上的方法,该密封且隔热的罐被结合在支撑结构中,其中,该配装方法包括以下步骤:

11、-提供罐壁,该罐壁包括被固定在支撑结构上的隔热屏障,该隔热屏障包括彼此并置的隔绝板件,所述隔绝板件包括覆盖板,该隔热屏障包括设置在隔绝板件的覆盖板中的第一凹槽和第二凹槽,第一凹槽以彼此平行的方式沿第一方向延伸,第二凹槽以彼此平行的方式沿第二方向延伸,第二方向垂直于第一方向,所谓的第一凹槽与所谓的第二凹槽在凹槽块处相交,第一热保护条和第二热保护条分别定位在所述第一凹槽和所述第二凹槽中;-在所述凹槽块处对第一热保护条和第二热保护条进行切割;

12、-提供金属密封板,该金属密封板包括上部面和下部面;

13、-将金属密封板的下部面胶合在覆盖板上的所述凹槽块处;

14、-提供四个波纹状的金属板,该波纹状的金属板被设计成形成罐壁的密封膜,每个金属板具有矩形形式,并且每个金属板包括第一边缘和第二边缘,第一边缘在拐角区域处与第二边缘结合;

15、-对四个波纹状的金属板进行定位和焊接,使得每个第一边缘定位成与第一凹槽中的一个第一凹槽对准,每个第二边缘定位成与第二凹槽中的一个第二凹槽对准,波纹状的金属板的第一边缘通过与第一热保护条以对准的方式进行交叠而被成对地焊接,并且波纹状的金属板的第二边缘通过与第二热保护条以对准的方式进行交叠而被成对地焊接,波纹状的金属板的拐角区域被焊接在金属密封板的上部面上,金属密封板的上部面包括被覆盖部分和与该被覆盖部分互补的未被覆盖部分,被覆盖部分位于四个波纹状的金属板的下方,未被覆盖部分被设计成与液化气体接触。

16、由于这些特征,密封板首先可以通过具有允许波纹状的金属板更灵活布置的密封作用来促进配装。另外,密封板的设计简单,并且由于涉及简单的粘合,因此密封板易于被预先固定在隔热屏障上。最后,这种粘合并未设计成在罐的使用过程中持续存在,并且仅具有对密封板进行预先固定的功能,使得在将波纹状的金属板焊接到密封板上之后,且分离密封板之后,密封膜相对于密封板处的隔热屏障可以自由移位或变形。

17、根据一些实施方式,这种类型的罐或这种类型的方法可以包括一个或更多个以下特征。

18、根据一个实施方式,密封膜包括与金属密封板相邻的三个波纹状的金属板,其中所述波纹状的金属板中的两个波纹状的金属板包括拐角区域,该拐角区域被焊接在金属密封板的上部面上,所述两个波纹状的金属板具有被定位成与所述第一热保护条对准的第一边缘被和定位成与第二热保护条对准的第二边缘,并且其中,所述波纹状的金属板中的第三个波纹状的金属板的第一边缘穿过金属密封板的上部面,被覆盖部分位于所述三个波纹状的金属板的下方。

19、根据一个实施方式,所述密封膜包括与金属密封板相邻的四个波纹状的金属板,其中,每个波纹状的金属板包括被焊接在金属密封板的上部面上的拐角区域,每个波纹状的金属板具有定位成与所述第一热保护条对准的第一边缘和定位成与所述第二热保护条对准的第二边缘,被覆盖部分位于这四个波纹状的金属板的下方。

20、根据一个实施方式,罐壁和支撑结构具有穿过罐壁和支撑结构的导管,密封膜包括位于导管整个周围的封闭板,封闭板设置有供导管穿过的孔口,所述波纹状的金属板中的至少一个波纹状的金属板具有以密封方式连接至封闭板的边缘。

21、根据一个实施方式,封闭板可以制成单个件,或者通过多个板的组装来制成。

22、根据一个实施方式,罐壁和支撑结构被局部中断,以便界定出开口,该开口被设计成具有穿过开口的导管,所述隔热板是邻近于该开口的开口隔热板。

23、事实上,在该区域中,密封膜以特殊方式设计,并且相比于罐壁的延伸部分,密封膜还被设计成以与罐的拐角部相同的方式在罐的生产过程中被焊接在导管上,从而形成密封膜不能自由移位的特殊区域。因此,波纹状的金属板在金属密封板上的固定使得可以对密封膜在隔热屏障上的固定进行限制。

24、根据一个实施方式,第一凹槽和第二凹槽均包括凹槽基部和两个相反的边缘,所述两个相反的边缘间隔开凹槽宽度,第一热保护条和第二热保护条被支撑成抵靠凹槽基部上,并且金属密封板定位在凹槽块中且与第一凹槽的边缘和第二凹槽的边缘间隔开。

25、因此,在凹槽边缘与密封板之间存在空间,从而允许密封膜相对于密封膜的平面上的隔热屏障进行相对位移。

26、根据一个实施方式,第一凹槽的凹槽宽度等于第二凹槽的凹槽宽度。

27、根据一种实施方式,金属密封板在第一方向上的尺寸小于或等于第二凹槽的凹槽宽度,并且金属密封板在第二方向上的尺寸小于或等于第一凹槽的凹槽宽度。

28、因此,金属密封板的尺寸相对较小,事实上对密封膜在隔热屏障(thermallyinsulating barrier)上的固定造成限制。

29、根据一种实施方式,金属密封板在第一方向上的尺寸严格小于第二凹槽的凹槽宽度,并且金属密封板在第二方向上的尺寸严格小于第一凹槽的凹槽宽度。

30、根据一种实施方式,金属密封板具有矩形形式,金属密封板的两个第一侧边沿第一方向延伸,金属密封板的两个第二侧边沿第二方向延伸,第一侧边与第二侧边在拐角部处结合,拐角部是经倒角的。

31、因此,金属密封板的经倒角的拐角部和/或尺寸严格小于参与在凹槽边缘与密封板之间形成空间的经倒角的凹槽的拐角部和/或尺寸,以允许密封膜相对于位于密封膜的平面上的隔热屏障进行相对移位。

32、根据一种实施方式,波纹状的金属板的拐角区域是经倒角的。

33、根据一种实施方式,罐壁为顶壁,密封的隔热罐包括顶壁、与顶壁在高度方向上相对的基部壁、以及将基部壁连接至顶壁的一个或多个侧向壁。

34、根据一种实施方式,罐壁为基部壁,密封的隔热罐包括基部壁、与基部壁在高度方向上相对的顶壁、以及将基部壁连接至顶壁的一个或多个侧向壁。

35、根据一种实施方式,隔热屏障是初级隔热屏障,并且密封膜是初级密封膜,罐壁还包括:定位于初级隔热屏障与支撑结构之间的次级隔热屏障;以及定位于次级隔热屏障与初级隔热屏障之间的次级密封膜。

36、根据一种实施方式,在对金属密封板进行胶合的步骤之前,该方法包括将模板布置在所述凹槽块中的步骤,该模板包括至少部分地围绕容座部的边界部,该容座部具有至少部分地与金属密封板互补的形式,并且其中,对金属密封板进行胶合的步骤是通过将金属密封板放置在模板的容座部中来进行的,优选地在对金属密封板进行胶合的步骤之后撤回模板。

37、因此,模板使得可以有助于将密封板精确定位在凹槽块中,这有利地使得可以防止密封板被胶合得太靠近凹槽的边缘。

38、根据一种实施方式,在对波纹状的金属板进行布置和焊接的步骤之前,该方法包括通过定位标记来对金属密封板进行标记的步骤,定位标记被配置成用于对待定位的波纹状的金属板的拐角区域的位置进行指示。

39、因此,金属元件的存在使得能够进行标记步骤,在这种情况下金属密封板的存在使得能够进行标记步骤,该标记步骤便于对密封膜进行配装,拐角区域必须被定位在金属密封板处。

40、根据一种实施方式,每个金属板包括沿第一方向延伸的至少一个第一波纹部和沿第二方向延伸的至少一个第二波纹部。

41、根据一种实施方式,第一热保护条和第二热保护条由包括铝片和玻璃纤维的复合材料制成。

42、因此,热保护条具有这样的材料,该材料的热特性使得可以保护覆盖板免受焊接热的影响。然而,这种类型的材料使得定位标记变得困难且不精确。

43、根据一种实施方式,波纹状的金属板和/或金属密封板由不锈钢制成。

44、根据一种实施方式,覆盖板由胶合板或复合材料制成。

45、根据一种实施方式,罐壁包括位于金属密封板和覆盖板之间的粘附树脂层。

46、根据一种实施方式,罐壁包括粘附树脂层,该粘附树脂层布置在金属密封板与隔热屏障之间,以将金属密封板的下部面胶合在隔热屏障上的所述凹槽块中,粘附树脂被配置为在密封隔热罐的生产过程中承受大于或等于金属密封板在环境温度下的重量的负载。

47、因此,粘附树脂被选择成使得这些胶合特性使得可以在金属密封膜的配装期间将金属密封板保持在最不利的情况(即,顶壁)中的适当位置。然而,在对金属密封膜进行配装之后,该粘附树脂不必继续保持金属密封板。因此,该粘附树脂不具有足以在密封的隔热罐的使用期间在低温下将金属密封板保持就位的胶合特性。

48、根据一种实施方式,粘附树脂被配置为在预定时间期间承受严格低于低温下金属密封板的重量的负载。

49、这种类型的罐可以形成陆地上储存设施的一部分,例如为了储存液化天然气,或者罐可以安装在浮动式、沿海或深水结构中,特别地安装在以下中:液化天然气船舶、浮动储存和重分类单元(fsru)、浮式生产、储存和卸载单元(fpso)等。这种类型的罐还可以用作任何类型的船舶中的油箱。

50、根据一种实施方式,用于运输冷液体产品的船舶包括双船体和定位于双船体中的上述罐。

51、根据一种实施方式,本发明还提供了一种用于冷液体产品的传输系统,该系统包括上述船舶、布置成将安装在船舶的船体中的罐连接到浮式或陆地储存设施的隔绝管道、以及泵,该泵用于驱动冷液体产品从浮式或陆地储存设施通过隔绝管道流向船舶的罐,或者用于驱动冷液体产品从船舶的罐通过隔绝管道流向浮式或陆地储存设施。

52、根据一种实施方式,本发明还提供了一种用于对这种船舶进行装载或卸载的方法,其中,将冷液体产品从浮式或陆地储存设施通过隔绝管道输送至船舶的罐,或者将冷液体产品从船舶的罐通过隔绝管道输送到浮式或陆地储存设施。

本文地址:https://www.jishuxx.com/zhuanli/20240730/159087.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

高压气体容器的制作方法

下一篇

返回列表