纤维在非均匀结构纱条中排列的模拟方法

- 国知局

- 2024-07-31 22:59:59

本发明设计纺纱,尤其涉及纺纱加工智能化与虚拟纺纱过程中纤维在纱条中排列模拟,具体为一种纤维在非均匀结构纱条中排列的模拟方法。

背景技术:

1、纤维在纱条中的排列决定了纱条的不匀。随着计算机的发展,越来越多的学者想基于计算机模拟纱条中纤维的排列,并结合纺纱工艺过程,预测各工序后的纱条质量,从而实现虚拟纺纱,为实际生产提供指导作用。然而,目前大多数纱条中纤维排列的建模都是基于理想纱条的假设基础上进行的,与纤维在实际纱条中的排列差异较大,无法作为纺纱加工预测的基础。

2、严广松在假设纤维都是平行顺直,纤维细度相等,长度服从一定分布的条件下,提出纤维通道重排假构模型,预测成纱的条干不匀(总不匀)。之后,他通过考虑纤维的长度分布,通过反复模拟生成给定根数的纤维在8mm纱条片段中的排列,统计每次生成的8mm片段的纱条不匀以计算纱条的条干不匀。然而,在实际纱条不匀率的测试中,测试的是一定长度连续纱条单位片段内的不匀率,而相邻纱条单位片段间的纤维是相互联系的。因此,该模型还有待改进。

3、姜展等人在前人的研究基础上,在纤维左头端沿纱长度方向上是均匀分布的假设条件下,建立了理想纱的几何模型,得到关于纱条干不匀性的若干结果。但由于其模拟的纱条为理想纱条,模拟得到的纱条不匀为纱条极限不匀,而纱条极限不匀与实测纱条条干不匀差异较大,尤其对粗纱和条子而言,因而此模型无法用于表示条子和粗纱中纤维的排列。

4、张弘强,yang等人在姜展模型的基础上,通过考虑纤维在条子中的真实形态,构建包含弯钩纤维的纱条排列模型。基于此纱条中纤维的排列模型,探究弯钩类型及纤维伸直度对纱条极限不匀的影响。考虑弯钩纤维的纱条模拟虽然考虑了纤维形态(纤维伸直度和弯钩类型)对纱条不匀的影响,但模拟得到的纱条仍为结构均匀纱条,模拟纱条的不匀率与实测纱条的不匀率仍有较大差异。

5、在包含弯钩纤维的纱条中纤维排列模拟基础上,孙娜提出了一种考虑纤维分离度的纱条中纤维排列模型。通过引入纤维分离度,实现了纤维在纱条中的非完全随机排列模拟,模拟出纤维集结体和分离单纤维在纱条中的排列,使得模拟纱条中存在粗细片段,相较于理想纱条更接近实际纤维排列。虽然加入纤维分离度的考虑,但纤维在纱条中的左头端分布依然服从均匀分布,所以虽然模拟得到的纱条均匀度比极限纱条均匀度大,但与实际纱条的不匀率相差依然较大,该模型还有待进一步的完善。

6、对于非均匀结构纱条,纤维在纱条中的排列较为复杂。1945年foster在研究中表示纱条中存在周期性不匀并将其定义为非均匀结构纱条,而这个周期性不匀可以用正弦函数进行表示。严广松在研究中发现,对于短纤维纱来讲,纱的线密度不匀主要源于纤维沿纱长度方向上的随机排列不匀,而纤维随机排列不匀可以用纤维头端沿纱条长度方向上的分布来描述。贺雅勤等人根据实测纱条不匀率曲线,对纱条中的纤维排列进行模拟。将实测纱条线密度波动转化为所模拟纱条的纤维头端数的波动,模拟出该纱条中的纤维排列。这种方法模拟得到纱条不匀值与实测纱条不匀值较为接近,然而,由于在模拟中输入的实测纱条不匀率曲线只能代表测试段的纱条线密度变异情况,忽略了其在纱条长度方向上波动的随机性及差异性,因而测试段纱条的不匀率曲线并不能代表整个批次纱条的特性,不具有代表性;也没有深入分析纱条总不匀与纤维左头端不匀以及左头端排列的关系,不够简便,存在一定的局限性。

7、综上,尽管许多学者对模拟纱条中纤维的排列进行了研究,但大多数模拟都是基于理想纱条的基础上,模拟得到的纱条不匀为理想纱条不匀与实际纱条不匀差异较大,无法作为纺纱加工预测的基础。虽然后续有学者对结构非均匀纱条中的纤维排列进行了一定的研究,但在其模拟中未考虑纱条波动的随机性与差异性,不具有代表意义,仍然存在一定的局限性,还需要进一步改进。

技术实现思路

1、有鉴于此,为解决现有技术中存在的上述不足,本发明提供了一种纤维在非均匀结构纱条中排列的模拟方法,其通过考虑纤维左头端在纱条轴向上的非均匀分布,分析纤维左头端分布不匀与纱条总不匀之间的关系,以及纱条结构不匀对纱条中纤维排列的影响,提出了一种接近实际纱条中纤维排列的模拟方法。在此方法中,根据纱条总不匀率及纱条结构不匀可更加简单、准确的模拟纤维在纱条中的排列,为纺纱加工的智能化和纺纱工艺参数的优化提供基础。

2、为实现上述目的,本发明提供了如下的技术方案:

3、一种纤维在非均匀结构纱条中排列的模拟方法,包括如下步骤:

4、步骤a)、确定目标纱条的长度变异曲线;

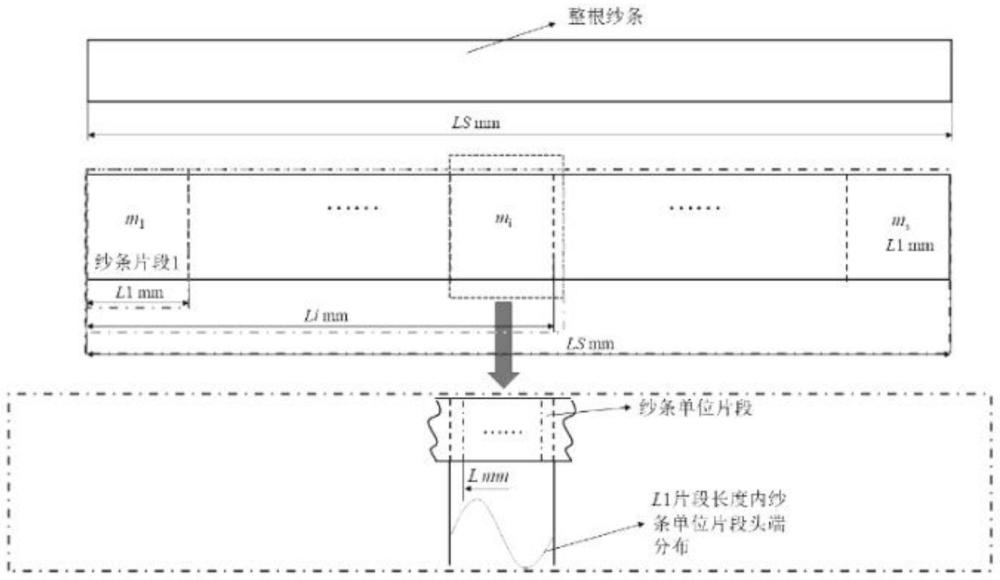

5、步骤b)、根据步骤a)中的目标纱条的长度变异曲线,生成单位纱条(模拟线条)片段长度内纤维左头端数量变异,再根据单位纱条片段内纤维的左头端数量变异及单位纱条片段内纤维左头端的平均数,生成各单位纱条片段内纤维左头端数量,再根据monte carlo法,生成纤维左头端的位置;

6、步骤c)、根据纤维的左头端位置、长度、细度、伸直度及弯钩类型参数生成纤维在纱条中的排列;

7、步骤d)、计算模拟纱条的总不匀率及模拟纱条长度变异曲线;

8、步骤e)、通过对比模拟纱条与目标纱条在纱条总不匀率和结构不匀之间的差异来验证模型建立的准确性和有效性。

9、优选地,步骤(a)中,目标纱条长度变异曲线的确定是通过提取纱条不匀率曲线上的n个y轴坐标,然后将n个y坐标根据所要计算的纱条片段长度,分成若干等份,计算各纱条片段长度的内不匀率及外不匀率,得到目标纱条长度变异曲线;

10、其中,n由测试纱条总长、模拟精度以及测试纱条不匀率时条干均匀度仪上的单位长度所决定。

11、优选地,模拟纱条最小单位片段长度要小于条干均匀度仪上的单位片段长度,且可被测试时所用的条干均匀度仪上的单位片段长度所整除。

12、优选地,步骤b)中,模拟纱条各片段时,根据所取纱条片段长度,对应于纱条长度变异曲线和纱条总不匀率,找到对应片段长度上纱条的平均内不匀率,对每个片段内不匀进行统计分析,得到片段内不匀之间的波动程度及分布,根据纱条片段内不匀的平均值以及片段内不匀的波动,随机生成每个纱条短片段的内不匀;

13、对相邻两个纱条长度的不匀率进行差异计算,得到后一个纱条长度的内不匀中前一个纱条长度的间不匀所占比例,然后将每一个纱条长度下所形成的纤维左头端变异进行累加,得到在整根纱条上单位片段长度内纤维左头端的变异;

14、根据单位纱条片段长度内纤维左头端数量变异以及单位纱条片段内纤维的平均根数计算每个单位纱条片段内纤维的左头端数量;

15、根据每个单位纱条片段内纤维的左头端数量,在纱条中随机生成每根纤维的左头端位置。

16、优选地,在模拟中为使模拟纱条的结构不匀与实测纱条相接近,纱条片段长度至少选取4个以上。

17、优选地,步骤b)中,单位纱条片段长度内纤维左头端数量变异及纤维左头端位置的生成是根据整根纱条上单位片段长度内纤维左头端的变异,采用正弦函数对片段内单位片段长度上的纤维左头端数量波动进行表达,其表达式如公式(1)所示:

18、yi=aisinwt (1)

19、式(1)中,w为2π/n,n为单个纱条短片段内单位长度片段个数;ai为振幅,反映了偏离平衡位置的大小,其大小由各片段平均内不匀及内不匀变异所决定;单个纱条短片段内第i个单位片段内纤维的左头端数量的波动表示为:

20、cvi=(1+yi) (2)

21、将公式(1)带入公式(2),根据单位片段长度上纤维左头端平均数n0,可以计算出第i个单位片段长度纱条内纤维左头端数量为:

22、

23、其中,ni为第i个单位片段纱条内纤维左头端数量,n0为单位片段内纤维左头端平均数,ti大小为“i”;

24、因此,长度为l的第i个纱条片段内不匀率可以表示为:

25、

26、优选地,步骤b)中,长度为l1 mm的纱条中纤维的平均根数根据式(5)计算:

27、

28、其中,是纱条截面上纤维的平均根数,可以由纱条的线密度与纤维线密度的比值进行计算,是纤维的平均长度。

29、优选地,步骤d)中,选取完整纱条段进行纱条的总不匀率以及纱条长度变异曲线的计算,在计算纱条的总不匀率时,纱条单位片段长度的选取需要根据纱条线密度来决定,同时在对模拟纱条的长度变异曲线与实测纱条长度变异曲线的对比中,至少选取6个点及以上。

30、优选地,步骤d)中,在计算模拟纱条的总不匀率时,需要去除模拟纱条的不完整部分。

31、优选地,步骤c)中,纤维在纱条中排列为包含弯钩的纤维纱条排列模型,在此过程中需要根据纤维左头端位置、纤维的长度、细度、伸直度和弯钩类型参数生成,所生成的纤维在非均匀结构纱条中排列模型既考虑了纤维的几何特征和形态特征又考虑了纱条特征,尤其是纱条总不匀率、结构不匀以及纤维左头端在纱条中的变异及分布,使得模拟得到的纤维在非均匀结构纱条中的排列与纤维在实际纱条中的排列相接近。

32、本发明相比于现有技术,具有如下的有益效果:

33、本发明提供的纤维在非均匀结构纱条中排列的模拟方法,其通过考虑纤维左头端在纱条轴向上的非均匀分布,分析纤维左头端分布不匀与纱条总不匀之间的关系,以及纱条结构不匀对纱条中纤维排列的影响,提出了一种接近实际纱条中纤维排列的模拟方法。在此方法中,根据纱条总不匀率及纱条结构不匀可更加简单、准确的模拟纤维在纱条中的排列,为纺纱加工的智能化和纺纱工艺参数的优化提供基础。

34、本发明通过考虑纤维左头端在纱条轴向上的非均匀分布,将纤维左头端在纱条长度方向上的不匀率与纱条总不匀率相联系,可仅根据纱条总不匀与纱条结构不匀,模拟得到接近实际纱条中纤维排列的模型。通过比较模拟纱条与目标纱条在纱条总不匀率和结构不匀之间的差异来评判模型建立的有效性,从而为纺纱加工的智能化提供基础。

本文地址:https://www.jishuxx.com/zhuanli/20240730/195650.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表