基于参数映射的开式整体叶盘流道铣削路径生成方法

- 国知局

- 2024-07-31 23:32:18

本发明属于数控加工领域,具体涉及一种基于参数映射的开式整体叶盘流道铣削路径生成方法,及其对应的刀具路径生成模块。

背景技术:

1、现代国防、能源及其它民用领域越来越广泛的采用叶盘类零件,如航空发动机叶盘、大型船舶螺旋桨等。实现此类零件的高效的数控加工技术已经成为先进制造企业核心竞争力的重要表现形式之一。这类零件在加工过程中需要对毛胚材料进行粗加工,然后再在粗加工间上进行精加工,以保证工件的加工质量和效率。作为加工叶盘的第一步,叶盘流道的粗加工需要去除至少70%的余量,而且为了保证后续半精加工和精加工的表面质量,在粗加工阶段需要保证效率的同时,对零件表面的加工质量也有一定要求。

2、叶盘流道的粗加工的加工方法可以分为两类:分层侧铣和插铣。分层侧铣是指将叶盘流道的待加工区域按照不同的加工策略,分成几个不同的切削层逐层铣削。流道的粗加工过程通常也总是与球头柱刀相结合,由于球头刀的加工自适应性,使得采用该种方法粗加工叶盘流道时具有天然的优势。其中,插铣又可进一步分为定轴插铣和变轴插铣两类;定轴插铣是指刀具旋转轴固定的前提下使用刀具底部刀刃对工件进行钻铣结合加工,因此又被称作“z轴铣削法”。变轴插铣则是指刀具旋转轴的矢量方向不固定的插铣方法;用插铣法加工叶盘流道可以快速地去除大量的材料。与分层侧铣相比,插铣的最大的优势在于该工艺具有更高的加工效率。

3、由于叶盘流道的加工质量将会影响后面叶片半精、精加工的加工质量,所以在粗加工阶段对加工质量的要求较为严格。考虑到插铣工艺在实际加工中往往会因为震颤导致载荷突变进而影响零件的加工质量,故而选择利用球头铣刀分层铣削的方法进行流道的粗加工。在现有的分成铣削工艺中,主流的分层方法都是等层厚偏置轮毂或者包覆曲面,这些加工方式不能很好适应叶轮流道的几何特征,本领域技术人员亟需针对叶盘零件类流道的分层粗加工提供一种新的加工路径生成方法。

技术实现思路

1、为了解决现有分层铣削的工艺无法适应叶轮流道的几何特征,容易导致加工质量下降的问题,本发明提供一种基于参数映射的开式整体叶盘流道铣削路径生成方法,及其对应的刀具路径生成模块。

2、本发明采用以下技术方案实现:

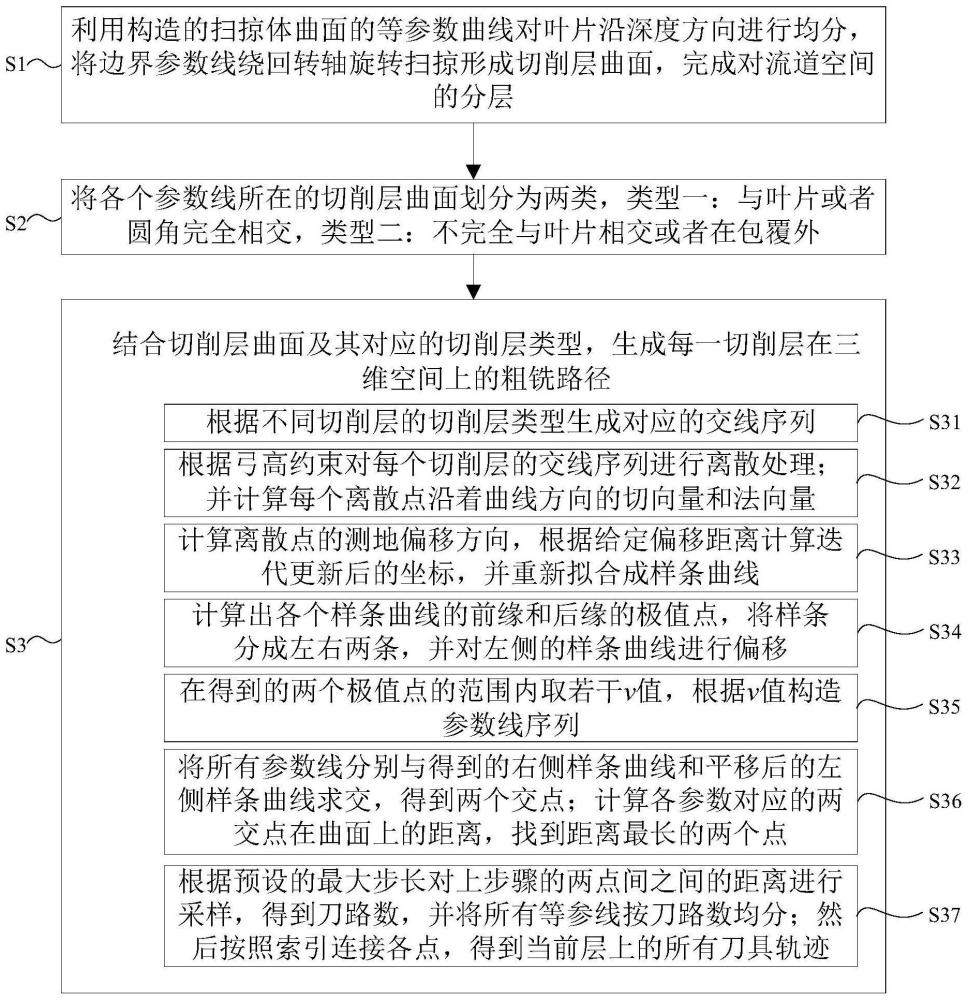

3、一种基于参数映射的开式整体叶盘流道铣削路径生成方法,其用于生成整体叶盘类零件流道的粗加工路径,其包括如下步骤:

4、s1:利用构造的扫掠体曲面的等参数曲线对叶片沿深度方向进行均分,将边界参数线绕回转轴旋转扫掠形成切削层曲面,完成对流道空间的分层。

5、s2:将各个参数线所在的切削层曲面划分为两类,类型一:与叶片或者圆角完全相交,类型二:不完全与叶片相交或者在包覆外。

6、s3:结合切削层曲面及其对应的切削层类型,生成每一切削层在三维空间上的粗铣路径,过程如下:

7、s31:根据不同切削层的切削层类型生成对应的交线序列:

8、(1)对于属于类型一的切削层,则先计算切削层与对应圆角和叶片的交线,得到交线序列,再将各个交线序列首尾连接并完成定向。

9、(2)对于属于类型二的切削层,则先将得到的线段首尾连接并定向;然后对连线进行离散,并投影所有离散点到此切削层上;最后将所有投影点拟合成首尾相接的曲线并作为当前层的交线序列。

10、s32:根据弓高约束对每个切削层对应的交线序列进行离散处理,得到一个离散点的序列;并计算每个离散点在三维空间中沿着曲线方向的切向量和对应的法向量。

11、s33:对每一个离散点计算测地偏移方向,根据给定偏移距离计算迭代更新后的坐标,并将测地偏移后的所有点在切削层参数域上重新拟合成样条曲线。

12、s34:利用黄金分割法计算出上步骤拟合出的各样条曲线的前缘和后缘的极值点,并将其分成左右两条,将左侧的样条曲线在参数域上沿着u方向平移2π/n的距离,其中,n表示叶片个数。

13、s35:在得到的两个极值点的范围内取若干v值,根据v值构造参数线序列。

14、s36:将所有参数线分别与得到的右侧样条曲线和平移后的左侧样条曲线求交,得到两个交点;计算各参数对应的两交点在曲面上的距离,找到距离最长的两个点。

15、s37:根据预设的最大步长对上步骤的两点间之间的距离进行采样,得到刀路数,

16、并将所有等参线按刀路数均分;然后按照索引连接各点,得到当前层上的所有刀具轨迹。

17、作为本发明进一步的改进,步骤s1中,流道空间分层过程如下:

18、s11:将叶盘模型几何变换到部件轴坐标系下,以部件轴为z轴,提取出轮毂面和包覆面,构造轮毂面的最大包围盒,定出轮毂面的z_min和z_max。

19、s12:将(0,0,z_min)和(0,0,z_max)构成的线段沿(1,0,0)方向拉伸一定距离值,得到一个线性拉伸面。

20、s13:将轮毂面和包覆面还原成回转体曲面,并与线性拉伸面求交,得到轮毂侧交线和包覆侧交线。

21、s14:对轮毂侧交线沿(1,0,0)方向偏置一个刀具半径加轮毂余量的距离,得到轮毂侧偏置曲线;并对包覆侧交线沿(1,0,0)方向偏置一个毛胚余量的距离,得到包覆侧偏置曲线。

22、s15:利用轮毂侧偏置曲线和包覆侧偏置曲线构造扫掠体曲面;离散采样包覆侧偏置曲线,并利用得到所有离散点对轮毂侧偏置曲线做投影计算,找到投影距离最大的离散点和其在轮毂侧偏置曲线上的投影点。

23、s16:在包覆侧偏置曲线上的离散点和其在轮毂侧偏置曲线上的投影点之间构造一个线段,根据预设的最大深度距离对该线段进行划分得到一系列的分割点。

24、s17:将各个分割点对扫掠体曲面做投影,得到每个点在扫掠体曲面参数域上的u、v值,并利用得到v值构造参数线序列。

25、s18:遍历得到的参数线序列,将其中的每一个参数线绕部件轴回转一周,生成对应的切削层曲面。

26、作为本发明进一步的改进,步骤s12中,线性拉伸面的nurbs曲面的表达式如下:

27、

28、上式中,s(u,v)表示曲面上的点;u,v表示在区间[0,1]上变化的参数;n和m分别是沿着u和v方向上的曲面控制点阶数;ni,p(u)和nj,q(v)分别是定义在曲面上的u和v参数方向上的样条基函数;pij为一个用于控制曲线形状的关于参数u的函数。

29、作为本发明进一步的改进,步骤s14中,生成轮毂侧偏置曲线和包覆侧偏置曲线采用的样条曲线偏置公式如下:

30、

31、上式中,d表示曲线的偏置距离;表示曲线上每个店的单位法向量,c(t)表示偏置前的元函数;coffset(t,d)表示偏置后的曲线。

32、作为本发明进一步的改进,步骤s2中,切削层的类型划分方法如下:

33、s21:分别提取叶根圆角面组与叶片面组之间的圆角边界线以及包覆面的包覆边界线,在部件轴坐标系的基础上构造柱面坐标系,将圆角边界线、包覆边界线和得到的参数线序列转换到柱面坐标系。

34、s22:在柱面坐标系的任意一个截平面内遍历所有参数线序列,对每一个参数线离散采样,对每个离散点沿着ρ轴的方向做射线,与圆角边界线和包覆边界线求交。

35、s23:根据所有射线与圆角边界线和包覆边界线的相交情况对参数线所在切削层进行分类:

36、其中,只与圆角相交、与圆角和叶片同时相交,以及只与叶片相交的划分为属于类型一;而部分与叶片相交不分在包覆面外侧,以及不与叶片相交全部在包覆面外侧的则划分为类型二。

37、作为本发明进一步的改进,步骤s21中,将参数线序列转换到柱面坐标系采用的转换方程如下:

38、

39、上式中,(x,y,z)是原参数线序列的坐标;(ρ,φ,z)是转换后的柱面坐标。

40、作为本发明进一步的改进,步骤s32中,切向量和法向量n的计算公式如下:

41、

42、上式中,t是b样条曲线的参数值;su和sv分别是原曲面对u和v的偏导。

43、作为本发明进一步的改进,步骤s33中,坐标迭代过程采用的更新方程如下:

44、

45、其中,p,q是偏移点的u、v坐标,是用克里斯托费尔符号表达的曲面第一、第二基本量及其导数组成的表达式。

46、作为本发明进一步的改进,步骤s34中,前缘和后缘的极值点的计算公式如下:

47、

48、上式中,ak和bk分别为曲线的首点和尾点,φ为一个预设的常数。

49、本发明还包括一种刀具路径生成模块,其包括存储器、处理器以及存储在存储器上并在处理器上运行的计算机程序,该处理器执行计算机程序时,采用如前述的基于参数映射的开式整体叶盘流道铣削路径生成方法,根据待加工叶盘的三维模型,生成叶片的粗加工路径;并发送到对应的加工中心。

50、本发明提供的技术方案,具有如下的有益效果:

51、本发明根据叶盘流道深度和宽度渐进变化的特点,提出了一种可以使用球头铣刀的变层厚曲面分层的加工策略。该策略在叶盘建模的基础上首先确定切削层曲面的分层结果,然后对各个切削曲面进行分类,最后结合不同分类利用测地偏移确定流道两侧刀具路径边界,计算步长和路径条数,并最终生成连续的粗加工路径。

52、与常规用采用叶盘轮毂回转面偏置或者叶盘包覆回转面偏置的均匀分层法相比,本发明提出的变层厚曲面分层能够更好得适应包覆回转面至轮毂回转面的曲面变化,保证每层的材料去除量大致相等,进而在有效提升铣削效率的基础上,大幅提升铣削加工后零件的表面质量。

53、此外,本发明在分层加工的基础上,还生成了一种螺旋走刀的路径;与常规的等参数单向往复走刀相比,螺旋走刀路径具有抬刀次数少的优点,可以保障加工过程的连续性,进而进一步提高工件的加工效率。

本文地址:https://www.jishuxx.com/zhuanli/20240730/197886.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。