基于强化学习、滑模控制和PID策略的电缆耐火性能检测炉温度控制方法、系统和装置

- 国知局

- 2024-07-31 23:42:29

本发明属于电缆耐火性能检测,具体的为一种基于强化学习、滑模控制和pid策略的电缆耐火性能检测炉温度控制方法、系统和装置。

背景技术:

1、电缆耐火性能检测,主要指的是对电缆进行加热升温,以检测电缆在受高温影响下的通电性。针对电缆耐火性能的准确检测对于指导电缆生产,保证电缆质量具有重要意义。电缆耐火性能检测时,多采用纤维类火灾升温曲线作为受火条件。为此,有必要通过控制升温过程中的各类控制参数,保证耐火性能检测时,其受火条件符合标准升温曲线。

2、如公开号为cn117631530a的中国专利申请公开了一种交联电缆生产温度控制方法,通过搭建改进pid控制器,实现了电缆生产过程温度的控制,但仅能够对电缆生产过程的温度进行控制,并不能针对电缆耐火性能检测过程进行升温曲线控制。公开号为cn216133009u的中国专利公开了一种电缆耐火性测试设备,针对电缆耐火性能检测的温度控制设备进行了描述,可以自动调节火焰与电缆之间的距离,但并未对如何对电缆耐火性能检测过程进行升温曲线控制进行说明。公开号为cn109994273b的中国专利公开了一种阻燃耐火电线电缆料及其制备方法,针对电缆耐火性能的阻燃性检测进行了研究,同样没有关于电缆耐火性能检测过程如何进行升温曲线控制的相关记载。综上,现有的方法及设备并没有就电缆耐火性能检测过程的升温曲线控制展开研究。

3、在温度控制方面,也有许多研究人员申请了各项发明专利。公开号为cn220582457u的中国专利公开了一种油泥燃烧输送温度控制系统,利用固件底座对温度进行控制。公开号为cn115046222a的中国专利公开了一种制粉系统中气体自动调节pid的炉腔,提出利用pid对炉内参数进行调节,从而实现温度的自适应控制方法。公开号为cn117193431a的中国专利申请则公开了一种基于模糊pid控制的定容弹腔体辅助温控系统,利用定容弹、流量传感器、温度传感器、喷水电磁阀和热能控制器等装置,综合利用pid算法,对温度进行调控。公开号为cn116661526a的中国专利公开了一种气体温度控制装置及气体温度控制方法,利用换热器对温度进行了自适应调控。综上,现有技术中虽然已有温度控制的设备及方法,但是针对于电缆耐火性能燃烧实验,通常利用耐火性能检测炉所进行,其温度控制特性与传统控制方法有着较大出入。造成该类现象本质原因在于:现有技术中的温度控制均是针对单点调控,所调控的温度是点温度;然而,面向耐火性能检测的检测炉,通常由多个喷灯共同对整体炉内温度进行调节,进而保证实际升温曲线符合标准升温曲线,涉及多个子部件的交互协同操作。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种基于强化学习、滑模控制和pid策略的电缆耐火性能检测炉温度控制方法、系统和装置,能够根据温度的实时变化,结合标准升温曲线,获取温度偏差,建立面向多个温度控制的群刺激机制,实现多个喷灯的精准调控,进而实现温度的精确调控。

2、为达到上述目的,本发明提供如下技术方案:

3、本发明首先提出了一种基于强化学习和pid控制的电缆耐火性能检测炉温度控制方法,包括如下步骤:

4、步骤一:数据采集:利用温度传感器实时采集检测炉内的温度数据,获取实测温度曲线;

5、步骤二:对比判断:判断实测温度曲线与标准升温曲线之间是否存在偏差:若是,则激活反馈调控机制,进行温度调控,执行步骤三;若否,则不激活反馈调控机制;

6、步骤三:反馈调控机制

7、31)根据喷灯处的火焰温度情况,利用强化学习获取各喷灯的温度调节刺激参数;

8、32)利用pid控制方法对各喷灯处的火焰温度进行自适应调节。

9、进一步,所述步骤一中,实测温度曲线的获取方法为:

10、采用灰色关联度计算温度场参与温度检测点之间的关联程度:

11、

12、

13、

14、其中,γ(y,xi)为利用灰色关联分析计算出的检测炉内热温度场参数与第i个温度测点之间的关联程度;y为检测炉内的温度分布数据;xi表示检测炉内第i个温度传感器获取的温度数值;r(y(k),xi(k))表示灰色关联度;y(k)表示温度测量点的实测温度与喷灯变化温度之间的数值差;xi(k)为检测炉内第i个温度测点的第k个测量值;n为温度传感器的个数;ρ为热分辨系数;为检测炉内温度场分布与第i个温度测点数据的绝对差值;δmin和δmax分别为所有中的最小值和最大值;

15、选取与检测炉内真实温度变化最具相关性的温度数据,得到能够综合表征电缆受火燃烧温度的实测温度曲线。

16、进一步,所述步骤二中,利用t检测判断实测温度曲线与标准升温曲线之间是否存在偏差:

17、h=t―test(t(t),tmea(t))

18、其中,h为判断结果;t(t)表示标准升温曲线;tmea(t)为实测温度曲线;

19、若h=1,则为空假设,表示实测温度曲线与标准升温曲线之间没有明显区别;

20、若h=0,则表明实测温度曲线与标准升温曲线之间具有偏差。

21、进一步,所述步骤31)中,利用强化学习获取各喷灯的温度调节刺激参数的方法步骤为:

22、311)获取实测温度与标准升温的差异值:

23、td=|t(t)―tmea(t)|

24、其中,td为实测温度与标准升温的差异值;t(t)表示标准升温;tmea(t)为实测温度;

25、312)构建面向检测炉内温度的状态变量:

26、

27、其中,表示检测炉内温度场在图t+1时刻的状态向量;w为温度传感器数量;表示温度场向量的拼接操作;为计算得到的温度差异值向量数据;为第n时刻的喷灯温度变换操作;

28、313)获取当前状态对每一个喷灯进行温度调控的反馈刺激:

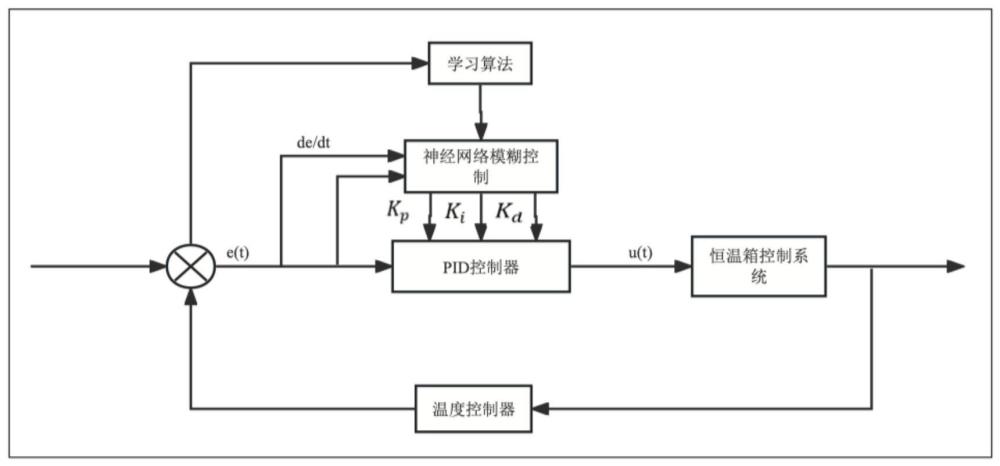

29、

30、

31、其中,jθ表示反馈刺激损失函数;表示为微元求导操作;θ表示标识某类喷灯标志;πθ为策略函数;a(st,at)称为优势评价函数;st表示检测炉内温度场在t时刻的状态;at表示在t时刻对喷灯进行温度调控的动作;

32、314)获取温度时序变化的平均值序列:

33、

34、其中,sim(i,a)定义为时序上的相似度,用于标识喷灯点温度与电缆受火温度间的相似度系数;rdiv(a,u)为利用相似度系数构建的喷灯实时反馈刺激变量;ru为获取的调控参数。

35、进一步,所述步骤32)中,对各喷灯处的火焰温度进行自适应调节的方法为:

36、321)基于所述步骤313)中获取的对喷灯进行温度调控的反馈刺激,得到偏差e(t);

37、322)将偏差e(t)输入lstm神经网络中,求解得到pid参数kp,ki和kd;

38、323)将求解得到的参数kp,ki和kd输入到pid控制器中,对喷灯进行温度调控:

39、

40、其中,u(t)表示t时刻pid控制器输出的温度调控信号;kp表示pid控制器的比例系数,ki表示pid控制器的积分系数,kd表示pid控制器的微分系数。

41、进一步,所述lstm神经网络包括输入层、隐藏层和输出层;

42、所述输入层用于转换将两个偏差数组成的矩阵:

43、

44、其中,表示神经网络输入单元;xij表示第i层第j个单元;xi表示第i个矩阵;

45、所述隐藏层的原理为:

46、

47、

48、

49、

50、

51、其中,ft、it和ot分别为遗忘门、输入门和输出门;ct为单元状态;ht为输出状态;为在时间步t的输入;σ为sigmoid函数;wf、wi、wc和wo分别为遗忘门、输入门、单元状态以及输出门的权重矩阵;bf、bi、bc和bo分别为遗忘门、输入门、单元状态以及输出门的偏置项;⊙表示向量乘积操作;

52、所述输出层计算得到的参数kp,ki和kd:

53、

54、其中,表示第k个刺激反馈输出值;表示输出值;yk表示输出刺激;m表示总计反馈刺激程度数。

55、进一步,所述pid控制器的损失函数为:

56、

57、式中,r(k)为pid控制器给定的调控参数,y(k)为pid系统的实际输出的调控参数,e为均方误差;

58、可获取调节值:

59、

60、其中,ωij(k+1)表示第k+1权重;β表示学习损失迭代率;ωij表示第k层权重。

61、本发明还提出了一种基于强化学习和pid控制的电缆耐火性能检测炉温度控制系统,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上所述的方法。

62、本发明还提出了一种基于强化学习和pid控制的电缆耐火性能检测炉温度控制装置,包括检测炉和温度控制柜,所述温度控制柜内设有如上所述的电缆耐火性能检测炉温度控制系统。

63、本发明的有益效果在于:

64、本发明基于强化学习和pid控制的电缆耐火性能检测炉温度控制方法,能够根据温度场的变化,实现激励机制的计算,能够准确的根据激励机制,进行快速反馈自适应调控,保证结果符合激励要求;通过构建面向多个喷灯的群控机制,从而实现检测炉的炉内温度的精准控制,能够有效保证耐火性能检测过程,电缆受火温度与实际升温曲线相符合,保证检测结果符合国际、国内标准要求。即本发明能够根据温度的实时变化,结合标准升温曲线,获取温度偏差,建立面向多个控制方法的群刺激机制,从而实现多个阀门控制器的精准调控,从而实现温度的精确调控。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198188.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表