杂粮营养米成套设备的智能控制系统及方法与流程

- 国知局

- 2024-07-31 23:42:23

本发明涉及智能控制,尤其涉及杂粮营养米成套设备的智能控制系统及方法。

背景技术:

1、随着现代传感技术的广泛应用,通过实时采集加工过程中的各项参数数据,并通过数据处理算法进行分析和优化,这样可以减少能源消耗和原料浪费,降低生产成本,再通过智能控制实现自动化调节和优化,提高了生产效率和产品品质。但是大多没有考虑对设备故障的预测以及对智能控制的安全问题。

2、如授权公告号为cnl08508856b的中国专利公开了一种工业设备智能控制系统及方法,系统包括:rt模块、ai模块和app模块;其中:rt模块通过接口与工业设备相连,获取工业设备的现场数据,并对现场数据进行处理,将处理结果数据传输至ai模块和app模块;ai模块将接收到的处理结果数据进行智能分析,并将智能分析结果传输至与其连接的app模块;app模块包括具有多种功能的多个app,并对分析结果进行判断控制,发送反馈信号至rt模块实现闭环控制策略,发送反馈信号至ai模块实现人工智能模型的参数调整,app模块还包括用于数据发送的app接口。本发明能够实现工业设备的数据的采集、监控和交互,以及基于数据的模型学习及优化和控制策略的实时更新响应。

3、如授权公告号为cnll6974236b的中国专利公开了一种设备的智能控制方法及系统,属于智能控制领域,其中方法包括:启动智能设备,并控制响应装置启动;对集烟罩位置进行油烟初始态数据采集,构建初态数据集合;生成响应控制信息,对响应装置进行响应控制;执行油烟浓度持续采集,构建窗口反馈数据;根据窗口反馈数据和响应控制信息进行流动油烟比例计算,生成稳态响应数据;以稳态响应数据进行响应控制,并进行输出监测,构建补偿监测数据;根据补偿监测数据进行净化处理评价,生成补偿参数,执行响应装置的智能控制。本发明解决了现有技术中智能设备控制的精度不高、控制效率低下的技术问题,达到了提高控制精度、增强设备的控制智能性和提高控制效率的技术效果。

4、以上专利存在本背景技术提出的问题:没有考虑对设备故障的预测以及对智能控制的安全问题。为解决这一问题,本发明提出杂粮营养米成套设备的智能控制系统及方法。

技术实现思路

1、本部分的目的在于概述本发明实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有杂粮营养米成套设备的智能控制系统及方法存在的问题,提出了本发明。

3、因此,本发明目的是提供杂粮营养米成套设备的智能控制系统及方法。

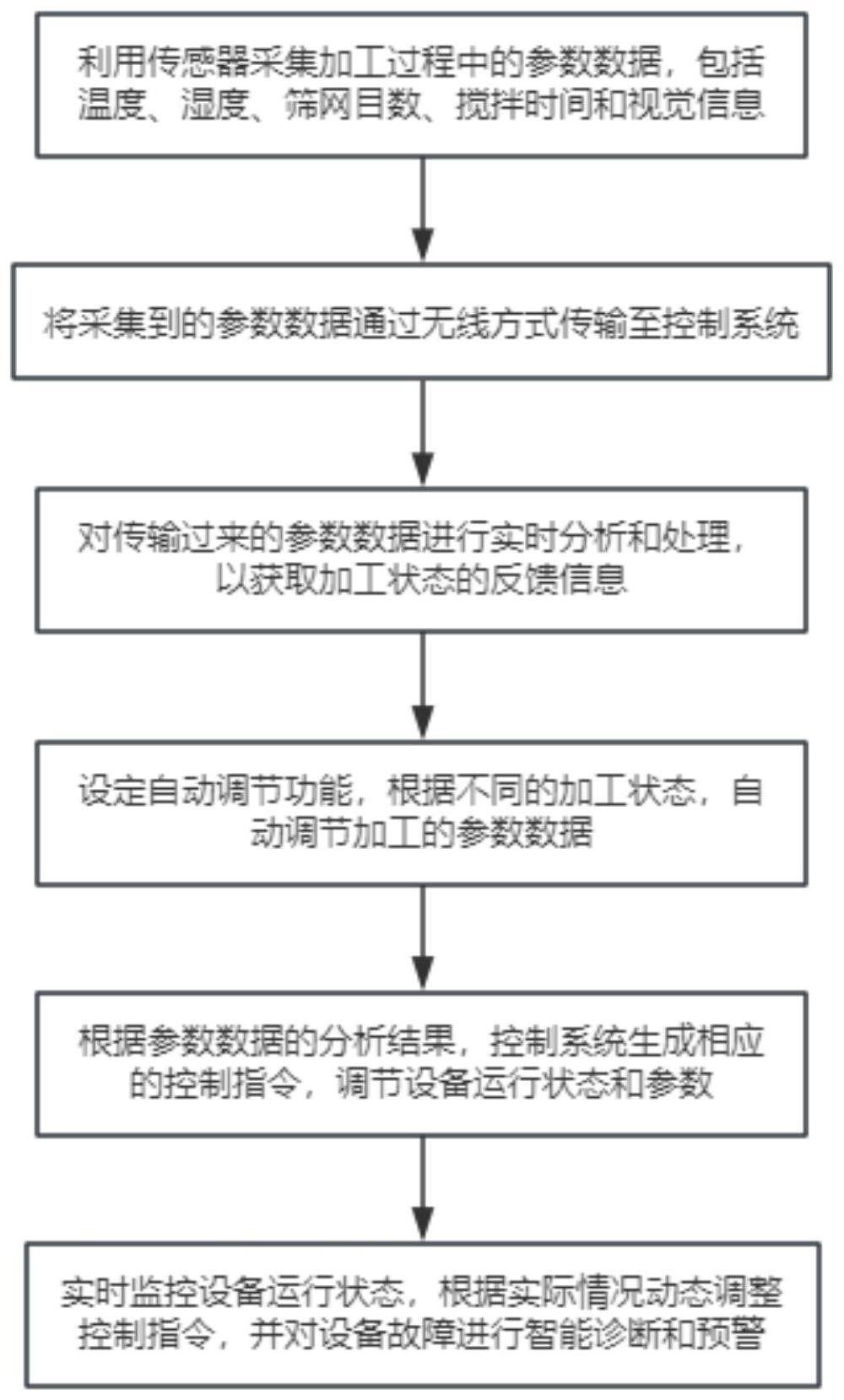

4、为解决上述技术问题,本发明提供如下技术方案:利用传感器采集加工过程中的参数数据,包括温度、湿度、筛网目数、搅拌时间和视觉信息;

5、将采集到的参数数据通过无线方式传输至控制系统;

6、对传输过来的参数数据进行实时分析和处理,以获取加工状态的反馈信息;

7、设定自动调节功能,根据不同的加工状态,自动调节加工的参数数据;

8、根据参数数据的分析结果,控制系统生成相应的控制指令,调节设备运行状态和参数;

9、实时监控设备运行状态,根据实际情况动态调整控制指令,并对设备故障进行智能诊断和预警。

10、作为本发明所述杂粮营养米成套设备的智能控制方法的一种优选方案,其中:传感器包括温度传感器、湿度传感器、筛网目数传感器、搅拌时间传感器和视觉传感器;

11、温度传感器用于监测加工设备内部的温度变化;

12、湿度传感器用于记录加工环境的湿度水平;

13、筛网目数传感器用于检测筛网目数的大小;

14、搅拌时间传感器用于记录制作混合物的搅拌时间;

15、视觉传感器用于捕获加工过程中的视觉信息,包括颗粒大小和颜色。

16、作为本发明所述杂粮营养米成套设备的智能控制方法的一种优选方案,其中:将采集到的参数数据通过无线方式传输的优化流程如下所示:

17、设置多传输路径传输参数数据,首先通过控制系统中接收端的信道估计,获取当前信道的信道质量;其次根据信道质量,选择合适的调制方式;然后根据信道质量和调制方式,自适应调整传输速率;最后控制系统中接收端向传感器中发送端反馈信道质量;

18、其中,自适应调整传输速率的规则如下所示:

19、若信道质量好,则增加传输速率;

20、若信道质量不好,则降低传输速率;

21、控制系统中接收端除了要向传感器中发送端反馈信道质量,还需要向传感器中发送端反馈确认应答,若传感器中发送端在超时时间内未收到确认应答,则触发重传策略;

22、其中,重传策略是根据网络状况进行动态调整,若网络拥塞,则增加重传等待时间;若网络通畅,则减少重传等待时间。

23、作为本发明所述杂粮营养米成套设备的智能控制方法的一种优选方案,其中:将参数数据进行多模态数据融合,多模态数据融合的函数表达式如下所示:

24、ri=f(wit·t+wih·h+wis·s+wim·m+wiv·v+bi);

25、式中,ri表示第i个隐藏层中的数据融合结果,f(·)表示数据融合的激活函数,wit表示第i个隐藏层中温度数据t的权重参数,t表示温度数据,wih表示第i个隐藏层中湿度数据h的权重系数,h表示湿度数据,wis表示第i个隐藏层中筛网目数数据s的权重系数,s表示筛网目数数据,wim表示第i个隐藏层中搅拌时间数据m的权重系数,m表示搅拌时间数据,wiv表示第i个隐藏层中视觉数据v的权重系数,v表示视觉数据,bi表示数据融合的偏置项。

26、作为本发明所述杂粮营养米成套设备的智能控制方法的一种优选方案,其中:根据多模态数据融合预测加工状态,预测加工状态的函数表达式如下所示:

27、p=g(wp·r+bp);

28、式中,p表示预测出的加工状态,g(·)表示预测加工状态的激活函数,wp表示预测加工状态的权重系数,r表示多模态数据融合的结果,bp表示预测加工状态的偏置项;

29、其中加工状态的预测规则如下所示:

30、若当前加工状态中只采集到筛网目数,则当前加工状态为准备原料;

31、若当前加工状态中采集到视觉信息和搅拌时间,则当前加工状态为混合调质;

32、若当前加工状态中只采集到温度,则当前加工状态为制粒;

33、若当前加工状态中采集到温度和湿度,则当前加工状态为微波干燥;

34、若当前加工状态中只采集到视觉信息,则当前加工状态为分级筛选。

35、作为本发明所述杂粮营养米成套设备的智能控制方法的一种优选方案,其中:根据不同的加工状态,自动调节加工的参数数据,自动调节的函数表达式如下所示:

36、q(p,a)←q(p,a)+η·[e+υ·q(p′,a′)-q(p,a)];

37、式中,q(p,a)表示在加工状态p下采取调节动作a的q值,p表示预测出的加工状态,a表示对加工的参数数据进行调节动作,η表示自动调节的学习率,e表示对自动调节的奖励,υ表示自动调节的折扣因子,q(p′,a′)表示在下一个加工状态p′下采取下一个调节动作a′的q值,p′表示下一个预测出的加工状态,a′表示对加工的参数数据进行下一个调节动作。

38、作为本发明所述杂粮营养米成套设备的智能控制方法的一种优选方案,其中:根据参数数据的分析结果,控制系统生成相应的控制指令,控制指令的安全公式表示如下所示:

39、

40、式中,d(u,o)表示控制系统中控制人员u被授予执行操作权限o的情况,∨表示或运算,n表示控制系统中角色的总个数,r(u,cx)表示控制系统中控制人员u拥有第x个角色的情况,^表示且运算,a(cx,o)表示控制系统中第x个角色拥有执行操作权限o的情况。

41、作为本发明所述杂粮营养米成套设备的智能控制方法的一种优选方案,其中:对设备故障进行智能诊断和预警的规则如下所示:

42、监控设备的温度、出料速度和视觉信息;

43、若设备的温度大于80℃,则判断当前加工状态;

44、若当前加工状态不是混合调质,则触发故障预警;

45、若当前加工状态是混合调质,则不触发故障预警;

46、若设备的出料速度大于500粒/分钟,则触发故障预警;

47、若设备的出料速度小于等于500粒/分钟,则不触发故障预警;

48、若设备的视觉信息显示分级筛选的米粒不符合要求的粒数占比大于10%,则触发故障预警;

49、若设备的视觉信息显示分级筛选的米粒不符合要求的粒数占比小于等于10%,则不触发故障预警。

50、杂粮营养米成套设备的智能控制系统,包括:数据采集模块、数据传输模块、数据分析模块、自动调节模块、指令控制模块和监控反馈模块;

51、数据采集模块用于用传感器采集加工过程中的参数数据,包括温度、湿度、筛网目数、搅拌时间和视觉信息;

52、数据传输模块用于通过无线方式接收采集到的参数数据;

53、数据分析模块用于实时分析和处理所接收的参数数据,以获取加工状态的反馈信息;

54、自动调节模块用于设定自动调节功能,根据不同加工状态,自动调节加工参数;

55、指令控制模块用于根据参数数据的分析结果,生成相应的控制指令,调节设备运行状态和参数;

56、监控反馈模块用于实时监控设备运行状态,根据实际情况动态调整控制指令,并对设备故障进行智能诊断和预警。

57、本发明的有益效果:本发明通过利用传感器采集加工过程中的参数数据,包括温度、湿度、筛网目数、搅拌时间和视觉信息,更加全面地对加工过程中的设备的运行状态;将采集到的参数数据通过无线方式传输至控制系统,减少数据传输的错误率和延迟以及提高数据传输的可靠性和速度;对传输过来的参数数据进行实时分析和处理,以获取加工状态的反馈信息,对参数数据进行多模态数据融合,实现更精准的监测和控制,提高加工效率和杂粮营养米的质量;设定自动调节功能,根据不同的加工状态,自动调节加工的参数数据,保证杂粮营养米制作的稳定性和一致性;根据参数数据的分析结果,控制系统生成相应的控制指令,调节设备运行状态和参数,保证控制系统的操作安全和对敏感数据的有效保护;实时监控设备运行状态,根据实际情况动态调整控制指令,并对设备故障进行智能诊断和预警,及时发现设备故障。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198182.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。