一种用于纺织定型机加工过程的控制系统及方法与流程

- 国知局

- 2024-07-31 23:50:18

本发明涉及纺织,具体地,涉及一种用于纺织定型机加工过程的控制系统及方法。

背景技术:

1、定型车间是印染厂主要的一环,它的加工水平好坏直接影响到布面的整洁度、宽幅和门幅的稳定性,是整理加工提升面料价值的主要通道。定型车间主要是利用纺织定型机通过各种染化料进行柔软、硬挺、防滑、拉幅及树脂等整理,来改善织物的手感、滑移、颜色、幅宽、强力和外观等。

2、在对定型机进行控制时,大多是基于传统pid控制算法,也就是跳过控制对象的数学模型,只根据被控对象的输出值与期望值之间的误差,通过不断调节输出值来达到消除误差的效果,但对于相对复杂的控制系统,其误差出现的方式和幅度都不确定,当控制目标在调节过程中出现非线性变化,且输出值与期望值之间的误差较大时,由于系统输出是存在惯性的,无法跟随输入变化,容易引起超调,也就是被控对象的输出值超过期望值,导致调节控制的准确性和稳定性得不到保障,同时,由于pid控制算法中被控对象的期望值大多是依赖工程师在实践中的经验得出,并不会在控制的过程中自适应进行调整,当定型加工过程中出现一些故障和偏差(不会引起报警)时,就会导致被控对象的输出值与期望值之间误差较大,而整个控制系统就需要控制定型机加工系统做较多的调整量来消除误差,造成较大的资源损耗。

技术实现思路

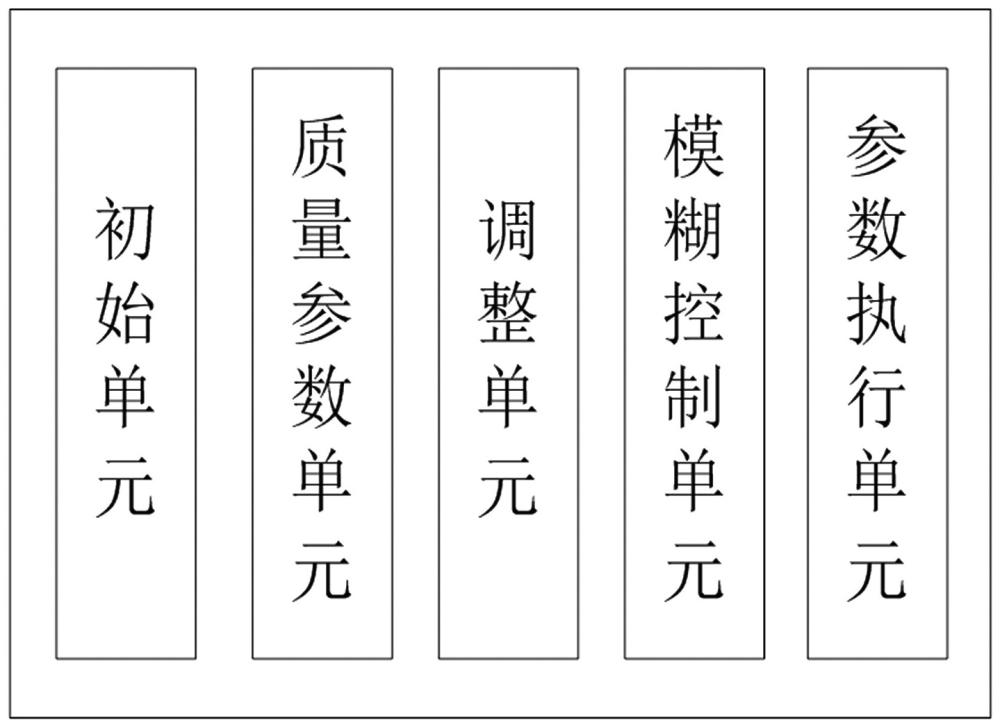

1、为解决现有纺织定型机控制系统加工控制准确性和稳定性不足的问题,本发明提供了一种用于纺织定型机加工过程的控制系统,所述系统包括:

2、初始单元:获取待加工织物的类型信息,基于所述类型信息,对纺织定型机加工过程中的所有加工节点设置标定加工参数;

3、质量参数单元:采集所有加工节点对应织物的质量参数;

4、调整单元:对每个加工节点对应织物的质量参数均设置第一阈值和第二阈值,当判断出所有加工节点对应织物的质量参数均低于所述第一阈值,不动作;当判断出加工节点中存在第一加工节点对应织物的第一质量参数超过所述第一阈值但未超过所述第二阈值,调整位于所述第一加工节点后所有加工节点的标定加工参数;当判断出所有加工节点中存在第二加工节点对应织物的第二质量参数超过所述第二阈值,进行停工检修;

5、模糊控制单元:基于每个加工节点对应织物的质量参数,调整对应的标定加工参数得到实际加工参数;

6、参数执行单元:基于所述实际加工参数,所有加工节点执行定型加工流程。

7、本发明是通过以下技术方案实现的:首先通过初始单元获取待加工织物的类型信息,对于不同织物而言,由于织物材料组成不同,因此每个节点的加工参数也存在差异,然后根据织物的类型信息,对纺织定型机加工过程中的所有加工节点设置标定加工参数。

8、然后基于质量参数单元采集所有加工节点对应织物的质量参数,通过判断织物的质量参数来判断当前标定加工参数设置是否合理,基于调整单元,对每个加工节点织物的质量参数均设置第一阈值和第二阈值,当所有节点织物的质量参数均低于第一阈值时,不对标定加工参数做任何调整,说明此时节点织物的质量相对稳定;当存在有第一加工节点对应织物的第一质量参数超过第一阈值但未超过第二阈值时,调整位于第一加工节点以后所有节点的标定加工参数,此时节点织物的质量参数虽然出现了一定的波动,但这种波动带来的影响可以通过调整后续加工节点的标定加工参数来减小;当存在有第二加工节点对应织物的第二质量参数超过第二阈值,说明节点织物的质量参数波动较大,已经对织物的质量造成了较大的影响,需要停工检修。

9、经过调整单元调整后,得到每个加工节点的标定加工参数,但这并不是加工节点的实际加工参数,还需要通过模糊控制单元进一步调整,基于每个加工节点对应织物的质量参数,对标定加工参数进行调整得到实际加工参数,然后参数执行单元执行实际加工参数,完成纺织定型机的定型加工流程。

10、进一步地,获取所有加工节点对应织物的质量参数包括:

11、;

12、为加工节点对应织物的质量参数,为第一影响因子,为加工节点对应织物的相似度数据,为第二影响因子,为加工节点对应织物横向纱线密度差异数据,为第三影响因子,为加工节点对应织物纵向纱线密度差异数据。

13、其中,通过上述公式能准确获取所有加工节点对应织物的质量参数。需要说明的是,加工节点对应织物的质量参数反映的是节点织物质量波动的程度,并不直接反映织物的质量,即当加工节点对应织物的相似度越低、织物横向纱线密度差异数据越大、织物纵向纱线密度差异数据越大,加工节点的质量参数越高,节点织物质量波动的程度就越大。

14、进一步地,获取加工节点对应织物的相似度数据包括:

15、获取每个加工节点对应织物的样本图像;

16、基于所述样本图像,处理得到包含所述样本图像的最小图像框;

17、采集每个加工节点对应织物的第一图像,在所述第一图像的轮廓上确定至少一个特征点;

18、基于所述第一特征点,将所述第一图像与对应的最小图像框进行匹配得到匹配结果;

19、基于所述匹配结果,获取所述第一图像在所述最小图像框中的覆盖面积为s1,所述最小图像框中未被覆盖面积为s2,所述第一图像超出所述最小图像框的区域的面积为s3;

20、采用以下公式计算每个加工节点对应织物的相似度数据:

21、;

22、s为每个加工节点对应织物的相似度数据。

23、其中,纺织定型机对织物进行加工的原理是将织物置于恒温区,在机械作用力下对其进行拉伸,使其达到设定值,并在整理后进行松弛处理,防止因张力消失而导致的回缩或变形,所以张力的调节不能是固定不变的,应根据织物的实时变化而改变,而织物的变化就是体现在织物的长度和宽度变化,但由于实际定型过程中,织物的拉伸和拉幅可能并不对称,因此通过设置样本图像和相似度数据来体现织物的变化。首先针对每个加工节点都获取样本图像对应的最小图像框,然后采集织物的第一图像,在第一图像的轮廓上确定一个特征点,通过该特征点,将第一图像与对应最小图像框进行匹配得到匹配结果,最后基于上述公式和匹配结果,准确计算得到每个加工节点对应织物的相似度数据。

24、进一步地,获取加工节点对应织物横向纱线密度差异数据包括:

25、获取所述织物一侧的纵向图像;

26、对所述纵向图像进行去噪和二值化处理得到第一纵向图像;

27、在所述第一纵向图像的中线上确定至少一个中点,在所述中点两侧对称获取第一预设数量的第一区域图像;

28、对所有第一区域图像进行放大处理,计算放大后的每个第一区域图像中横向纱线的密度数据得到第一计算结果;

29、基于所述第一计算结果,采用以下公式计算加工节点对应织物横向纱线密度差异数据:

30、;

31、为加工节点对应织物横向纱线密度差异数据, n为第一区域图像的组数,和是关于中点对称的两幅第一区域图像的密度数据。

32、其中,纺织定型机对织物无论是进行拉幅或者拉伸操作,都是对称进行,这样可以尽可能保障织物匀称,但这同样带来了一些问题,当两侧拉伸或者拉幅力度之间差异超过设定阈值时,就会导致织物在横向和纵向上并不匀称,影响最终织物的质量,因此通过设置织物横向纱线密度差异数据来体现织物在拉幅上的差异。首先获取织物一侧的纵向图像,经过处理后得到第一纵向图像,在第一纵向图像的中线上确定至少一个中点,然后在这中点两侧分别获取预设数量的第一区域图像,将这些第一区域图像进行放大处理,然后计算每个第一区域图像中横向纱线的密度数据得到第一计算结果,再基于第一计算结果和上述公式,准确计算得到加工节点对应织物横向纱线密度差异数据。

33、进一步地,获取加工节点对应织物纵向纱线密度差异数据包括:

34、获取所述织物一侧的横向图像;

35、对所述横向图像进行去噪和二值化处理得到第一横向图像;

36、在所述第一横向图像的中线上确定至少一个中点,在所述中点两侧对称获取第二预设数量的第二区域图像;

37、对所有第二区域图像进行放大处理,计算放大后的每个第二区域图像中纵向纱线的密度数据得到第二计算结果;

38、基于所述第二计算结果,采用以下公式计算加工节点对应织物纵向纱线密度差异数据:

39、;

40、基于为加工节点对应织物纵向纱线密度差异数据,t为第二区域图像的组数,和是关于中点对称的两幅第二区域图像的密度数据。

41、其中,通过设置织物纵向纱线密度差异数据来体现织物在拉伸上的差异,首先获取织物一侧的横向图像,经过处理得到第一横向图像,在第一横向图像的中线上确定至少一个中点,然后在这中点两侧分别获取预设数量的第二区域图像,对这些第二区域图像进行放大处理,然后计算每个第二区域图像中横向纱线的密度数据得到第二计算结果,再基于第二计算结果和上述公式,准确计算得到加工节点对应织物纵向纱线密度差异差异数据。

42、进一步地,获取加工节点对应织物的相似度历史数据、横向纱线密度差异历史数据及纵向纱线密度差异历史数据,并基于加工节点对应织物质量参数的历史数据,构建权重模型并对所述权重模型进行训练,基于训练后的所述权重模型,对所述第一影响因子、所述第二影响因子及所述第三影响因子进行赋值。

43、其中,获取织物的历史相似度数据、历史横向纱线密度差异数据和历史纵向纱线密度差异数据,并基于加工节点对应织物质量参数的历史数据,构建权重模型,分析织物相似度数据、横向纱线密度差异数据和纵向纱线密度差异数据对于质量参数的影响,基于训练后的权重模型,对第一影响因子、第二影响因子及第三影响因子进行赋值。

44、进一步地,调整对应的标定加工参数得到实际加工参数包括:

45、针对每个加工节点对应织物的质量参数划分多个数据区间;

46、获取每个加工节点对应织物质量参数的第一历史数据和对应标定加工参数的第二历史数据;

47、基于所述第一历史数据和所述第二历史数据,对每个数据区间均设置关于所述标定加工参数的模糊调整规则;

48、获取第三加工节点的第三质量参数,基于所述第三质量参数,获取第一数据区间;

49、基于所述第一数据区间,获取第一模糊调整规则;

50、基于所述第一模糊调整规则,调整对应的标定加工参数得到实际加工参数。

51、其中,对于标定加工参数的调整是基于模糊控制策略,首先针对每个加工节点的质量参数均划分多个数据区间,然后根据织物质量参数的第一历史数据和标定加工参数的第二历史数据,对每个加工节点中的每个数据区间均设置模糊调整规则,模糊调整规则的制定是基于操作人员或者经验数据生成。获取第三加工节点的第三质量参数,获取第三质量参数位于的第一数据区间,基于第一数据区间,获取该数据区间对应的第一模糊调整规则,最后基于第一模糊调整规则,对标定加工参数进行调整得到实际加工参数。

52、进一步地,所述标定加工参数包括温度控制参数、拉幅控制参数、拉伸控制参数和驱动控制参数。

53、其中,温度控制参数是控制对织物进行升温加热的温度,拉幅控制参数是控制对织物进行横向拉幅处理,拉伸控制参数是控制对织物进行纵向拉伸处理,驱动控制参数是控制对织物进行加热的时间。

54、进一步地,所述系统还包括存储单元,所述存储单元采用分布式数据库对所有质量参数进行存储。

55、其中,分布式存储采用分布式的结构,将数据以切片式或粉碎式分散在多个独立存储服务器,不但提高了系统的可靠性、可用性和存储效率,还易于扩展。

56、为解决现有纺织定型机控制系统加工控制准确性和稳定性不足的问题,本发明提供了一种用于纺织定型机加工过程的控制方法,该方法包括以下步骤:

57、获取待加工织物的类型信息,基于所述类型信息,对纺织定型机加工过程中的所有加工节点设置标定加工参数;

58、采集所有加工节点对应织物的质量参数;

59、对每个加工节点对应织物的质量参数均设置第一阈值和第二阈值,当判断出所有加工节点对应织物的质量参数均低于所述第一阈值,不动作;当判断出加工节点中存在第一加工节点对应织物的第一质量参数超过所述第一阈值但未超过所述第二阈值,调整位于所述第一加工节点后所有加工节点的标定加工参数;当判断出所有加工节点中存在第二加工节点对应织物的第二质量参数超过所述第二阈值,进行停工检修;

60、基于每个加工节点对应织物的质量参数,调整对应的标定加工参数得到实际加工参数;

61、基于所述实际加工参数,所有加工节点执行定型加工流程。

62、本发明提供的一个或多个技术方案,至少具有如下技术效果或优点:

63、本发明通过初始单元针对不同织物设定不同标定加工参数,基于质量参数单元采集织物的质量参数,再通过调整单元对标定加工参数做初步调整,然后再基于模糊控制单元对标定加工参数做二次调整得到实际加工参数,最后通过参数执行单元执行实际加工参数,完成定型加工流程。由于通过调整单元对标定加工参数做了初步调整,当通过模糊控制单元调整标定加工参数时,需要调整的幅度和时间都减少了,且模糊控制单元是基于织物质量参数进行加工参数调整,因此能较大程度提高纺织定型机控制系统的准确性和稳定性,同时减少资源损耗,起到节能减排的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198761.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。