一种数控生产线加工状态监控方法、装置、介质及设备与流程

- 国知局

- 2024-07-31 23:50:20

本技术涉及数控加工,具体涉及一种数控生产线加工状态监控方法、装置、介质及设备。

背景技术:

1、数控加工是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,不同点在于数控加工用数字信息控制零件和刀具位移,是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。对数控加工进行实时监控则能有效掌握加工状态,及时发现问题并进行处理,但目前数控加工的实时监控基于机床本身的历史数据进行,某些机床的历史加工数据量少,会导致监控水平的降低。

技术实现思路

1、本技术的主要目的在于提供一种数控生产线加工状态监控方法、装置、介质及设备,旨在解决现有技术中因机床历史加工数据的不足而导致的监控水平降低的问题。

2、为实现上述目的,本技术的实施例采用的技术方案如下:

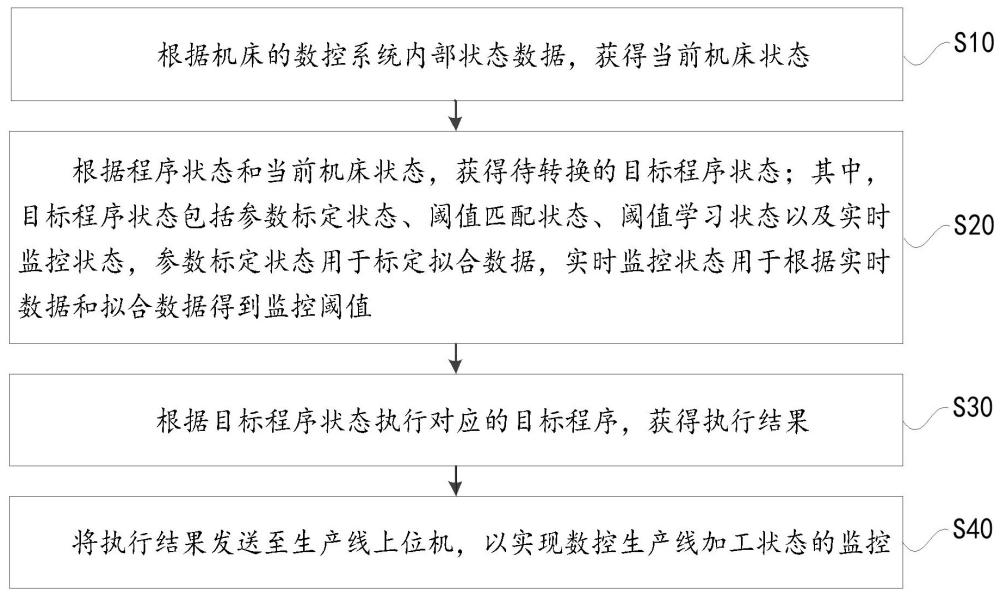

3、第一方面,本技术实施例提供一种数控生产线加工状态监控方法,包括以下步骤:

4、根据机床的数控系统内部状态数据,获得当前机床状态;

5、根据程序状态和当前机床状态,获得待转换的目标程序状态;其中,目标程序状态包括参数标定状态、阈值匹配状态、阈值学习状态以及实时监控状态,参数标定状态用于标定拟合数据,实时监控状态用于根据实时数据和拟合数据得到监控阈值;

6、根据目标程序状态执行对应的目标程序,获得执行结果;

7、将执行结果发送至生产线上位机,以实现数控生产线加工状态的监控。

8、在第一方面的一种可能实现方式中,根据程序状态和当前机床状态,获得待转换的目标程序状态,包括:

9、初始化程序状态;

10、根据数控系统执行参数标定子程序的第一变量值,获得待转换的参数标定状态;

11、在参数标定状态下,根据数控系统执行参数标定子程序的第二变量值,获得待转换的阈值匹配状态;

12、在参数标定状态下,根据程序运行中断状态,返回初始化程序状态的步骤;

13、在阈值匹配状态下,根据数据库中相同加工程序名的监控阈值数据的有无,获得待转换的实时监控状态或阈值学习状态;

14、在实时监控状态或阈值学习状态下,根据加工程序名的变化,返回初始化程序状态的步骤。

15、在第一方面的一种可能实现方式中,根据目标程序状态执行对应的目标程序,获得执行结果,包括:

16、根据参数标定状态,实时获取数控系统内部状态数据中的主轴转速数据和主轴功率数据;

17、将主轴功率数据按照主轴转速数据进行分段,并去除开始后和结束前的突变数据,获得分段功率数据;

18、在每一转速范围内分别对分段功率数据的平均值和最大值进行最小二乘拟合,获得标定的主轴第一平均功率参数和标定的主轴第二平均功率参数。

19、在第一方面的一种可能实现方式中,根据目标程序状态执行对应的目标程序,获得执行结果,包括:

20、根据阈值匹配状态读取历史监控参数数据,获得历史监控参数数据中与当前的加工程序名相同的监控阈值数据的存在情况。

21、在第一方面的一种可能实现方式中,根据目标程序状态执行对应的目标程序,获得执行结果,包括:

22、根据阈值学习状态,实时获取数控系统内部状态数据中的加工程序名、主轴转速数据、主轴功率数据以及进给速度数据;

23、根据主轴转速数据和标定的主轴第一平均功率参数,获得空转情况下的平均功率值;

24、根据主轴转速数据的最大值和空转情况下的平均功率值,获得加工功率最大值;

25、根据主轴转速数据和标定的主轴第二平均功率参数,获得空转情况下的最大功率值;

26、根据主轴功率数据和空转情况下的最大功率值的大小情况,获得进给距离。

27、在第一方面的一种可能实现方式中,根据目标程序状态执行对应的目标程序,获得执行结果,包括:

28、根据实时监控状态,实时获取数控系统内部状态数据中的加工程序名、主轴转速数据、主轴功率数据以及进给速度数据;

29、根据主轴转速数据、标定的主轴第一平均功率参数以及标定的主轴第二平均功率参数,获得功率阈值;

30、判断主轴功率数据是否超过功率阈值,并根据判断的结果和进给速度数据,获得最大空转进给距离。

31、在第一方面的一种可能实现方式中,将执行结果发送至生产线上位机,以实现数控生产线加工状态的监控,包括:

32、将执行结果发送至生产线上位机;

33、生产线上位机对执行结果进行数据存储和可视化显示,以实现数控生产线加工状态的监控。

34、第二方面,本技术实施例提供一种数控生产线加工状态监控装置,包括:

35、采集模块,采集模块用于根据数控系统内部状态数据,获得当前机床状态;

36、转换模块,转换模块用于根据程序状态和当前机床状态,获得待转换的目标程序状态;其中,目标程序状态包括参数标定状态、阈值匹配状态、阈值学习状态以及实时监控状态,参数标定状态用于标定拟合数据,实时监控状态用于根据实时数据和拟合数据得到监控阈值;

37、执行模块,执行模块用于根据目标程序状态执行对应的目标程序,获得执行结果;

38、监控模块,监控模块用于将执行结果发送至生产线上位机,以实现数控生产线加工状态的监控。

39、第三方面,本技术实施例提供一种计算机可读存储介质,储存有计算机程序,计算机程序被处理器加载执行时,实现如上述第一方面中任一项提供的数控生产线加工状态监控方法。

40、第四方面,本技术实施例提供一种电子设备,包括处理器及存储器,其中,

41、存储器用于存储计算机程序;

42、处理器用于加载执行计算机程序,以使电子设备执行如上述第一方面中任一项提供的数控生产线加工状态监控方法。

43、与现有技术相比,本技术的有益效果是:

44、本技术实施例提出的一种数控生产线加工状态监控方法、装置、介质及设备,该方法包括:根据机床的数控系统内部状态数据,获得当前机床状态;根据程序状态和当前机床状态,获得待转换的目标程序状态;其中,目标程序状态包括参数标定状态、阈值匹配状态、阈值学习状态以及实时监控状态,参数标定状态用于标定拟合数据,实时监控状态用于根据实时数据和拟合数据得到监控阈值;根据目标程序状态执行对应的目标程序,获得执行结果;将执行结果发送至生产线上位机,以实现数控生产线加工状态的监控。本技术利用部署在机床的数控系统得到反映机床当前状态的数据,然后结合程序状态得到将要转换的目标程序状态,并对应执行目标程序,如果历史加工数据中存在可匹配的数据,则可据此进行实时监控,如果不存在,则可以通过执行参数标定状态对应的程序来实现拟合数据的标定,并在执行实时监控状态对应的程序下将监控阈值由标定的拟合数据进行变换得到,可实现同一生产线上不同机床历史数据的共用,有效解决了单一机床历史加工数据量少的问题,进而实现监控水平的提高,通过不同状态下目标程序的执行得到反映实时状态的执行结果,最终将执行结果发送至生产线上位机进行统一管理,可实现对数控生产线加工状态的实时监控。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198765.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表