一种测算一体的立式数控机床进给轴误差实时反演方法

- 国知局

- 2024-07-31 23:52:19

本发明涉及立式数控机床,特别涉及一种测算一体的立式数控机床进给轴误差实时反演方法。

背景技术:

1、立式数控机床作为一种典型的金属加工机床,在航空、航天、军工等制造行业扮演着至关重要的角色。进给轴作为决定立式数控机床加工精度的核心部件,由于加工过程中运动副摩擦热、机械载荷等影响发生变形,导致定位精度降低进而严重影响加工质量。在加工过程中实时准确反演并补偿进给轴定位误差,对提升立式数控机床的制造能力和加工精度有显著作用。

2、目前,国内外对进给轴误差反演方面的研究方法大体分为两类:机理驱动方法和数据驱动方法。其中,机理驱动方法主要是通过研究进给轴的传热机理、承受的载荷应力等因素,结合有限元方法建立误差与温度、位置间的物理关系。这类方法需要对数控机床的结构和工作条件有透彻的了解,然而,在实际加工过程中,获取足够多的关于复杂多变误差因素的先验知识极其困难。数据驱动方法主要以机床主轴误差动态检测试验为基础建立温度变量与变形量之间的统计学模型。这类方法通常忽视了热、力等引起进给轴误差因素间的耦合作用机理,模型精度严重依赖于传感器的特定布局,难以适应工况的变化。

技术实现思路

1、本发明的目的是提供一种测算一体的立式数控机床进给轴误差实时反演方法,通过测算一体方法实现对进给轴热态和变形情况的实时监测,在复杂多变的加工工况下始终保持极高的误差反演精度。

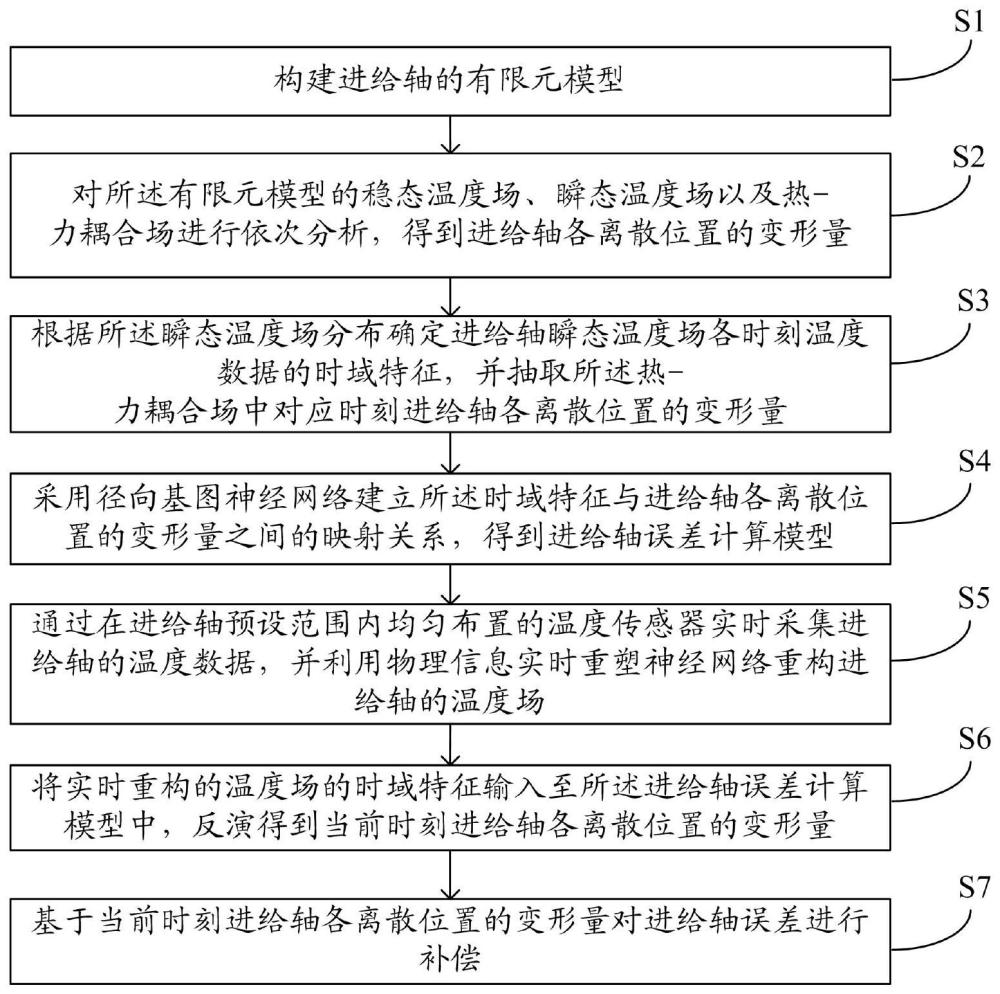

2、为实现上述目的,本发明提供了一种立式数控机床进给轴误差实时反演方法,包括:构建进给轴的有限元模型;对所述有限元模型的稳态温度场、瞬态温度场以及热-力耦合场进行依次分析,得到进给轴各离散位置的变形量;根据瞬态温度场分布确定进给轴瞬态温度场各时刻温度数据的时域特征,并抽取热-力耦合场中对应时刻进给轴各离散位置的变形量;采用径向基图神经网络建立时域特征与进给轴各离散位置的变形量之间的映射关系,得到进给轴误差计算模型;通过在进给轴预设范围内均匀布置的温度传感器实时采集进给轴的温度数据,并利用物理信息实时重塑神经网络重构进给轴的温度场;将实时重构的温度场的时域特征输入至所述进给轴误差计算模型中,反演得到当前时刻进给轴各离散位置的变形量;基于当前时刻进给轴各离散位置的变形量对进给轴误差进行补偿。

3、根据本发明提供的具体实施例,本发明公开了以下技术效果:

4、本发明基于进给轴热-力耦合机理建立温度特征与变形量间的进给轴误差计算模型,实时采集加工过程中的传感数据并利用物理信息实时重塑神经网络重构进给轴温度分布,本发明通过测算结合的方式反演补偿进给轴的定位误差,保证立式数控机床的加工精度。

技术特征:1.一种立式数控机床进给轴误差实时反演方法,其特征在于,包括:

2.根据权利要求1所述的立式数控机床进给轴误差实时反演方法,其特征在于,构建进给轴的有限元模型,具体包括:

3.根据权利要求1所述的立式数控机床进给轴误差实时反演方法,其特征在于,对所述有限元模型的稳态温度场、瞬态温度场以及热-力耦合场进行依次分析,得到进给轴各离散位置的变形量,具体包括:

4.根据权利要求1所述的立式数控机床进给轴误差实时反演方法,其特征在于,所述物理信息实时重塑神经网络包括:物理信息神经网络、残差连接模块、跳跃连接模块以及自适应学习率机制。

5.根据权利要求4所述的立式数控机床进给轴误差实时反演方法,其特征在于,所述自适应学习率机制针对所述物理信息实时重塑神经网络训练的不同阶段采用不同的学习率;

6.根据权利要求1所述的立式数控机床进给轴误差实时反演方法,其特征在于,物理信息实时重塑神经网络的损失函数包括:进给轴热传导方程损失、初始条件损失和控制点损失;

7.根据权利要求1所述的立式数控机床进给轴误差实时反演方法,其特征在于,基于当前时刻进给轴各离散位置的变形量对进给轴误差进行补偿,具体包括:

技术总结本发明公开了一种测算一体的立式数控机床进给轴误差实时反演方法,涉及立式数控机床技术领域,包括:对所述有限元模型的稳态温度场、瞬态温度场以及热‑力耦合场进行依次分析,得到进给轴各离散位置的变形量;确定进给轴瞬态温度场各时刻温度数据的时域特征,并抽取对应时刻进给轴各离散位置的变形量;采用径向基图神经网络建立进给轴误差计算模型;利用物理信息实时重塑神经网络重构进给轴的温度场;将实时重构的温度场的时域特征输入至进给轴误差计算模型中,反演得到当前时刻进给轴各离散位置的变形量;基于当前时刻进给轴各离散位置的变形量对进给轴误差进行补偿。本发明能在复杂多变的加工工况下始终保持极高的误差反演精度。技术研发人员:撒国栋,孙嘉诚,刘振宇,裘辿,侯明杰,谭建荣受保护的技术使用者:浙江大学技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240730/198914.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。