一种基于振动检测仪的设备管理方法及系统与流程

- 国知局

- 2024-08-01 00:06:39

本发明涉及振动检测仪管理,尤其涉及一种基于振动检测仪的设备管理方法及系统。

背景技术:

1、振动频谱检测分析是预测性设备管理的重要手段。目前的振动检测技术已经成熟,但由于被检测的设备不同,导致振动检测的方法也多种多样,包括检测路径、检测频率、检测位置、检测监控设备、检测报警设置、设置设备的振动检测优先等级、故障分析等,这些振动检测方法没有统一的检测标准,检测过程未被规范。以及如何采取有效措施来恢复被检测设备的原始状态,这些方面都需要进行策划、布置和执行。

2、而现有的振动检测技术执行方法缺少对于被检测设备的系统性管理手段。未对工厂内需要进行振动检测的设备进行规范化管理,仍停留在被动维修方式,无法根据规范的检测计划实现预测性主动维护,进而无法根据预测性维护的结果准备合适数量的维修备件库存,造成备件库存冗余。可见目前对于被振动检测设备的管理水平以及振动检测的可靠性较低。

技术实现思路

1、本发明实施例提供了一种基于振动检测仪的设备管理方法及系统,用于解决如下技术问题:现有的振动检测技术执行方法缺少对于被检测设备的系统性管理手段,未对工厂内需要进行振动检测的设备进行规范化管理,无法实现设备的预测性主动维护。

2、本发明实施例采用下述技术方案:

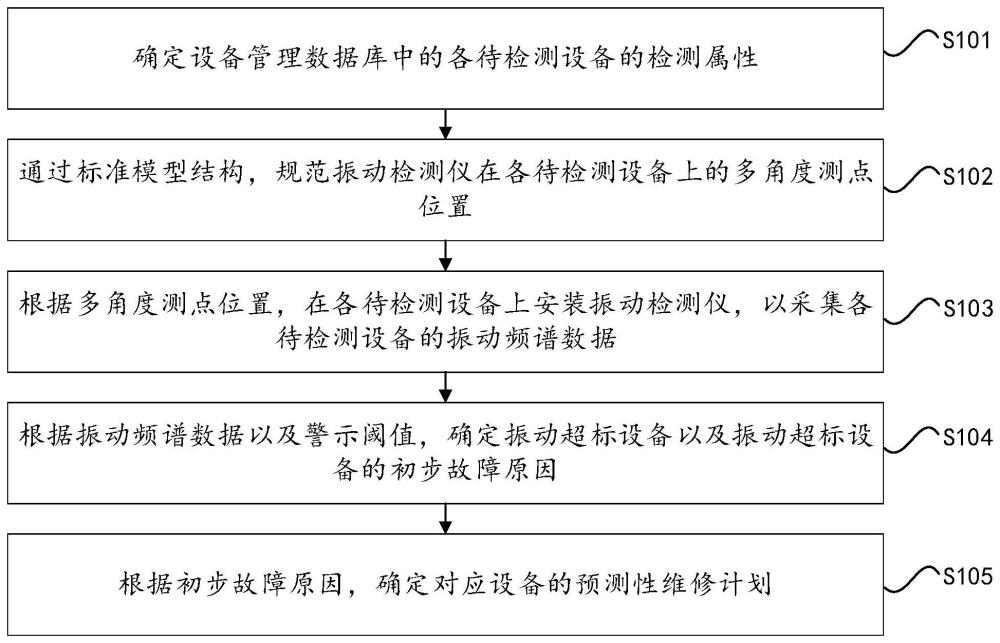

3、一方面,本发明实施例提供了一种基于振动检测仪的设备管理方法,所述方法包括:

4、确定设备管理数据库中的各待检测设备的检测属性;其中,所述检测属性至少包括:检测优先级、检测频率以及检测周期;

5、通过标准模型结构,规范振动检测仪在各待检测设备上的多角度测点位置;其中,所述标准模型结构包括标准减速机、标准轴承以及标准测点;

6、根据所述多角度测点位置,在各待检测设备上安装振动检测仪,以采集各待检测设备的振动频谱数据;

7、根据所述振动频谱数据以及警示阈值,确定振动超标设备以及所述振动超标设备的初步故障原因;

8、根据所述初步故障原因,确定对应设备的预测性维修计划。

9、在一种可行的实施方式中,确定设备管理数据库中的各待检测设备的检测属性,具体包括:

10、统计工厂中需要进行振动检测的设备,建立设备管理数据库;

11、根据专家经验,确定各待检测设备的重要性及运行规律;

12、根据所述重要性,对各待检测设备进行分类,得到各待检测设备的设备类型;其中,所述设备类型至少包括关键设备以及瓶颈设备;

13、根据各待检测设备的设备类型,设定对应的检测优先级;

14、根据各待检测设备的运行规律及振动检测需求,确定各待检测设备的检测频率以及检测周期。

15、在一种可行的实施方式中,通过标准模型结构,规范振动检测仪在各待检测设备上的多角度测点位置,具体包括:

16、在待检测设备内部集成所述标准减速机以及标准轴承;

17、根据所述标准测点,规范化各待检测设备上的多角度测点位置;其中,所述多角度测点位置包括垂直测点位置、水平测点位置以及轴向测点位置。

18、在一种可行的实施方式中,根据所述多角度测点位置,在各待检测设备上安装振动检测仪,以采集各待检测设备的振动频谱数据,具体包括:

19、在每个待检测设备上的垂直测点位置、水平测点位置以及轴向测点位置,分别安装振动检测仪;

20、通过所述振动检测仪,分别采集待检测设备水平、垂直及轴向方向对应的振动频谱数据。

21、在一种可行的实施方式中,在根据所述振动频谱数据以及警示阈值,确定振动超标设备以及所述振动超标设备的初步故障原因之前,所述方法还包括:

22、在所述振动检测仪内部集成温度采集传感器以及速度传感器接头;

23、通过所述温度采集传感器,获取待检测设备的温度变化趋势;

24、通过所述速度传感器接头外接的速度传感器,获取待检测设备的速度数据。

25、在一种可行的实施方式中,根据所述振动频谱数据以及警示阈值,确定振动超标设备以及所述振动超标设备的初步故障原因,具体包括:

26、根据所述振动频谱数据,获取待检测设备的振动加速度以及振动速度;

27、将所述振动加速度与振动速度分别与对应的警示阈值进行比较;

28、若任一项数据大于对应的警示阈值,则确定所述待检测设备为振动超标设备;

29、根据所述振动超标设备的振动加速度、振动速度、温度变化趋势以及速度数据,确定初步故障原因。

30、在一种可行的实施方式中,根据所述振动超标设备的振动加速度、振动速度、温度变化趋势以及速度数据,确定初步故障原因,具体包括:

31、根据所述振动加速度、振动速度、温度变化趋势以及速度数据,在故障诊断数据库中匹配对应的初步故障原因;其中,所述初步故障原因至少包括:对中问题、动平衡问题、地脚松动问题、轴承问题以及齿轮箱问题。

32、在一种可行的实施方式中,根据所述初步故障原因,确定对应设备的预测性维修计划,具体包括:

33、根据所述初步故障原因,匹配对应的预测性维修计划方案;

34、根据所述初步故障原因,预测对应设备的剩余使用寿命;

35、根据所述剩余使用寿命,确定维修备件的类型及存储数量,并将所述维修备件的类型及存储数量添加到所述预测性维修计划方案中;

36、将所述预测性维修计划方案发送到维修人员终端。

37、在一种可行的实施方式中,在根据所述初步故障原因,确定设备的预测性维修计划之后,所述方法还包括:

38、在所述初步故障原因为动平衡问题的情况下,通过动平衡配重计算模型,计算预设相位点的预估配重值;

39、根据所述预估配重值,改变所述预设相位点的配重值,以使设备在不停机的情况下,调整设备配重,解决所述动平衡问题。

40、另一方面,本发明实施例还提供了一种基于振动检测仪的设备管理系统,所述系统包括:

41、设备属性获取模块,用于根据设备作用,确定设备管理数据库中的各待检测设备的检测属性;其中,所述检测属性至少包括:检测优先级、检测频率以及检测周期;

42、振动测点确定模块,用于通过标准模型结构,规范振动检测仪在各待检测设备上的多角度测点位置;其中,所述标准模型结构包括标准减速机、标准轴承以及标准测点;

43、振动频谱采集模块,用于根据所述多角度测点位置,在各待检测设备上安装振动检测仪,以采集各待检测设备的振动频谱数据;

44、振动频谱分析模块,用于根据所述振动频谱数据以及警示阈值,确定振动超标设备以及所述振动超标设备的初步故障原因;根据所述初步故障原因,确定对应设备的预测性维修计划。

45、与现有技术相比,本发明实施例提供的一种基于振动检测仪的设备管理方法及系统,具有如下有益效果:

46、本发明基于振动检测仪,做了一个最简便的设备管理系统。通过规范管理工厂中需要进行振动检测的设备,使设备振动分析有数据、维修计划有依据,实现了预测性维护。

47、还提高了设备管理水平,提高了设备的可靠性和安全系数,降低了设备故障率,减少了预防性维修的备件库存。根据检测分析结果,拟定维修计划,能够在生产允许的情况下第一时间将设备恢复到设备的原始状态,避免被动维修,减小停产损失,由被动提升到主动维修,实现了前瞻性维护。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199718.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表