一种电气自动化控制系统的制作方法

- 国知局

- 2024-08-01 00:13:31

本发明涉及电气自动化,具体为一种电气自动化控制系统。

背景技术:

1、所谓的电气控制系统,是指由若干电气元件组合,用于实现对某个或某些对象的控制,从而保证被控设备安全、可靠地运行,电气控制系统的主要功能有,自动控制、保护、监视和测量,构成主要有三部分:输入部分,如传感器、开关、按钮等、逻辑部分,如继电器、触点等和执行部分。

2、例如公开号cn117712890a的专利公开了电气自动化控制系统,包括基础机构,所述基础机构包括电气柜本体,所述电气柜本体内腔的底部固定连接有隔离承重板,所述电气柜本体的内部安装有电气机构,所述隔离承重板顶部的两侧均开设有限位滑槽,所述限位滑槽的内侧滑动安装有u型滑板,所述电气机构包括移动板,本发明涉及电气自动化技术领域。该电气自动化控制系统,通过在电气柜本体的内部开设维修口并安装有散热后板,同时散热后板利用第二齿轮和拉索与电气控制设备连接,搭配穿线筒使用,这些结构的设置能够在进行维修时通过电气控制设备拉出的过程,带动散热后板上升将维修口打开,同时使得穿线筒推动线缆本体抬起,方便工作人员进行维修以及线路拆卸和检测。

3、虽然上述方案具有如上的优势,然而传统的电气自动化控制系统只能监测设备的基本状态,对于轴承磨损、不平衡振动和电容器老化潜在问题的监测能力有限,通常需要人工的干预和判断,这种依赖性高的情况下,可能导致故障诊断和维护的效率低下,同时增加了人为误判和错误操作的风险,造成设备停机时间和维修成本的增加,因此亟需一种电气自动化控制系统来解决此类问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种电气自动化控制系统,解决现有技术中存在的对于轴承磨损、不平衡振动和电容器老化潜在问题的监测能力有限,通常需要人工的干预和判断,增加了人为误判和错误操作的风险,造成设备停机时间和维修成本的增加的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

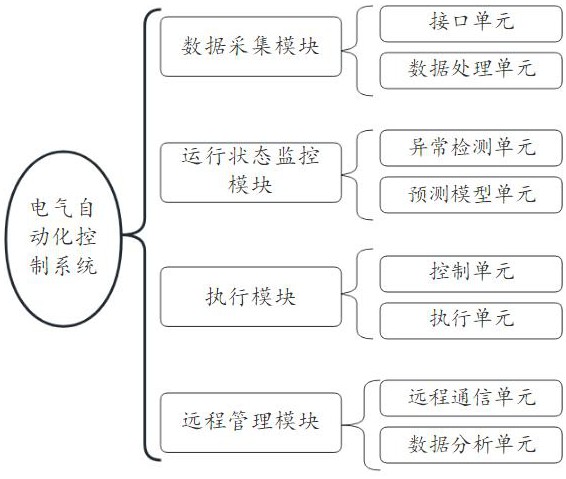

3、本发明提供了一种电气自动化控制系统,包括:

4、数据采集模块,负责从传感器获取电气和机械参数数据,传感器包括振动传感器、温度传感器、电容传感器、电流传感器以及压力传感器;

5、数据采集模块包括:

6、接口单元,与传感器通信,接收传感器数据;

7、数据处理单元,对接收到的数据进行预处理;

8、运行状态监控模块,利用机器学习算法分析历史数据,并预测设备运行状态;

9、运行状态监控模块包括:

10、异常检测单元,识别出轴承磨损、不平衡振动、电容器老化异常情况;

11、预测模型单元,基于构建的预测模型,预测设备后续的运行状态和可能的故障,输出控制策略;

12、执行模块,根据数据分析结果,自动调节设备控制参数,并执行对应控制策略;

13、执行模块包括:

14、控制单元,根据预测结果,调整设备的控制参数,对设备进行自动化控制;

15、执行单元,执行控制策略,控制设备的运行状态,对电机转速进行调节、开启/关闭电路;

16、远程管理模块,对系统的远程监控、管理和数据分析;

17、远程管理模块包括:

18、远程通信单元,与中央控制中心进行通信,传输数据和接收指令;

19、数据分析单元,对传感器数据进行实时分析和处理,生成报告和预警信息。

20、异常检测单元中,轴承磨损识别方式为:

21、从振动传感器获取设备的振动信号,采样频率为,表示采集时间;

22、将振动信号分解为时频域上的局部模式,采用高阶经验模态分解hemd算法得到局部模式函数;

23、对每个局部模式函数,计算在频率域上的能量分布,使用wignerville分布得到时频能量分布矩阵;

24、对时频能量分布矩阵进行频谱峰值检测,提取出每个局部模式函数的主频;

25、将各个局部模式函数对应的主频相组合,融合为整体频谱特征,得到频谱特征向量,;

26、对频谱特征向量进行特征提取,得到特征向量;

27、利用支持向量机svm,基于已有的轴承磨损样本数据,对特征向量进行训练,建立异常检测模型;

28、对新采集到的特征向量进行预测,判断是否存在轴承磨损异常;

29、不平衡振动异常分析方式为:

30、基于振动传感器获取设备的振动信号,采用短时傅里叶变换stft方法对振动信号进行时频分析,得到时频图,,其中表示对振动信号进行短时傅里叶变换,时频图表示振动信号在时域和频域上的表示;

31、对时频图进行能量谱计算,得到时刻处的频率处的振动能量谱密度,,表示振动信号在不同频率下的能量分布,其中表示时频图的幅度平方,表示振动信号在时刻处、频率处的能量;

32、然后根据设备旋转频率,确定不平衡振动频率范围;

33、计算不平衡振动频率范围内的能量集中度,,其中和分别表示不平衡振动频率范围的下限和上限;

34、根据设备的特性和工作环境,设定能量集中度阈值;

35、判断时刻处的能量集中度是否超过设定阈值,如果超过阈值,则判定存在不平衡振动异常;

36、电容器老化异常识别方式为:

37、从电容器电压传感器获取电压信号,从电容器电流传感器获取电流信号;

38、基于电容器的特性和工作环境,建立动态电容模型,使用扩展卡尔曼滤波器对电容值进行动态估计,模型为:,其中,表示时刻的电容值估计,表示采样间隔,表示时刻的电流信号,表示时刻的电压信号的变化率;

39、计算电容器的电容变化率,;

40、根据电容器老化特性和工作环境,设定电容变化率阈值;

41、判断电容器的电容变化率是否超过设定阈值,如果超过阈值,则判定存在电容器老化异常;

42、本发明进一步地设置为:预测模型构建步骤包括:

43、将异常检测单元识别出的轴承磨损、不平衡振动、电容器老化异常情况作为标签,将监测的传感器数据作为特征;

44、对传感器数据提取频谱特征、统计特征,将处理后的数据集划分为训练集和测试集,对每个样本标记相应的设备状态,为正常还是异常;

45、选用长短期记忆网络lstm、卷积神经网络cnn、序列到序列方式构建预测模型;

46、根据数据特点和预测需求,确定模型的输入层、隐藏层和输出层的结构;

47、使用训练集对选定的模型采用随机梯度下降sgd进行模型参数的优化;

48、然后使用测试集对训练好的模型进行评估,评估指标包括准确率、精确率、召回率、f1分数,根据评估结果对模型进行调优;

49、部署训练好的模型,实时监测设备状态;

50、本发明进一步地设置为:数据采集模块中,将接口单元连接到传感器,实时监测传感器的状态;

51、在接口单元中对传感器发送的数据进行解析,识别每个传感器发送的数据类型,并进行相应的处理;

52、本发明进一步地设置为:数据预处理单元,对接收到的原始数据进行预处理,包括滤波、去噪、校正操作;

53、执行模块根据预测模型得出的设备状态、故障预测结果,计算出需要调整的控制参数,然后将计算得到的控制参数发送给执行单元;

54、执行单元,接收来自控制单元的控制参数,根据接收到的控制参数执行相应的控制动作,同时实时监测设备的运行状态,并将实时状态反馈给控制单元;

55、远程通信单元,与中央控制中心进行数据传输和指令交互;

56、远程通信单元提供双向通信功能,同时传输数据和接收指令;

57、数据分析单元,用于对传感器数据进行实时分析和处理,并生成报告和预警信息,将分析结果反馈给中央控制中心。

58、与现有技术相比,本发明具有以下有益效果:

59、本发明,通过机器学习算法实现了对轴承磨损、不平衡振动、电容器老化异常情况的准确识别,提高对设备状态的全面监测和诊断能力;

60、本发明,利用历史数据和机器学习算法构建预测模型,对设备后续的运行状态和可能的故障进行预测,输出相应的控制策略;执行模块根据预测结果自动调节设备控制参数,实现设备运行状态的智能化控制;

61、本发明,远程管理模块实现对系统的远程监控、管理和数据分析,通过远程通信单元与中央控制中心进行数据传输和指令交互,实时分析处理传感器数据并生成报告和预警信息,提高对设备状态的实时监控和管理能力;

62、本发明,利用多种传感器获取设备的电气和机械参数数据,并采用信号处理技术对轴承磨损、不平衡振动和电容器老化问题进行准确监测和诊断,大大提高监测的精度和准确性,通过分析历史数据和实时监测数据,准确预测设备可能出现的故障类型和时间,提供更智能化的故障诊断和预防性维护措施,降低故障造成的停机时间和维修成本,同时利用自动化控制和执行模块,根据数据分析结果自动调节设备的控制参数,并执行相应的控制策略,降低人工干预的需求,实现了对设备状态的实时监控和管理,提高故障检测的及时性和准确性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/200090.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。