一种制备高性能各向异性钐铁氮磁粉的方法

- 国知局

- 2024-07-31 18:44:19

本发明涉及稀土磁性材料的制备领域,具体涉及一种制备高性能各向异性r2fe17n3永磁材料的方法。

背景技术:

1、计算机等信息产品、家用电器以及新能源汽车的轻量化和高性能化,迫切需要研发高性能和高性价比的稀土永磁材料。钐铁氮材料具有高的饱和磁感应强度、高的居里温度、高的磁晶各向异性场和高的抗腐蚀能力,因此受到广泛的关注。已有的研究表明,采用合适的粉末冶金制备技术,可以获得具有高性能的各向异性钐铁氮粘结磁体以及烧结磁体,具有良好的应用前景。

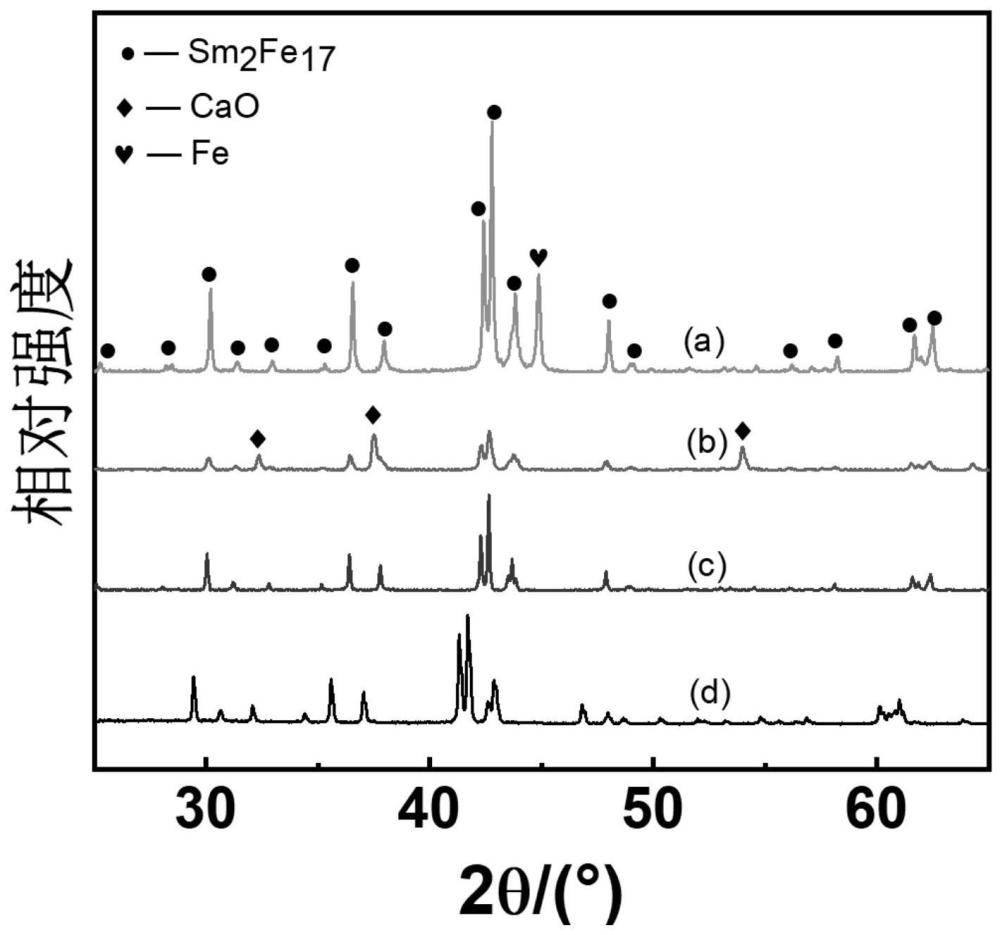

2、用于制备各向异性钐铁氮磁体用的各向异性钐铁氮磁粉,截止目前主要有速凝法和还原扩散技术两条技术路线。速凝法制备各向异性钐铁氮的优点是样品的纯度很高,容易获得高磁能积的磁粉,缺点是速凝后形成的钐铁合金需要在高温进行退火处理才可以获得高纯度的sm2fe17相。然而在退火的过程中,钐铁合金的晶粒将由几个微米的细小晶粒转变为几十微米以上的粗大晶粒。粗大的晶粒既不利于后续的氮化处理,同时也不利于后续的球磨制粉。还原扩散法制备各向异性钐铁氮的优点是成本低,且晶粒粒度可控(500纳米-5微米),缺点是样品的纯度不高,难以实现较高的性能,同时实现大批量的生产比较困难。因此需要另辟蹊径,研究和开发高纯度和晶粒细小可控的高性能各向异性钐铁氮磁粉。

3、吸氢歧化脱氢再复合(hddr)工艺能够用于制备晶粒细小(300纳米左右)且具有高矫顽力的稀土永磁磁粉。但是hddr工艺只能制备各向同性的钐铁氮磁粉,不能制备具有晶体织构的各向异性钐铁氮磁粉,因此hddr处理后获得钐铁氮磁粉的磁能积不高,通常在10-15mgoe之间。另外,在hddr处理过程中,钐铁合金吸氢歧化是放热反应,因此瞬间的反应温度较高,会明显造成钐元素的挥发,导致hddr处理后的钐铁合金中除了sm2fe17主相,还会析出少量的fe,而fe的析出明显影响了hddr处理后钐铁氮磁粉的性能。因此,如何运用hddr工艺制备不析出α-fe或者高纯度且晶粒细小可控的各向异性钐铁氮磁粉,是当前的研究热点。

技术实现思路

1、本发明的目的是提供了一种制备高纯度且晶粒细小可控的高性能各向异性钐铁氮磁粉的方法。

2、本发明的技术方案如下:

3、一种制备高性能各向异性钐铁氮磁粉的方法,包括以下步骤:

4、(1)采用速凝技术制备sm2.1fe17速凝片,然后真空退火处理得到单相的sm2fe17合金;

5、(2)将单相sm2fe17合金高温吸氢形成sm2fe17hx(4≤x≤5),随后分解成smh2和α-fe;

6、(3)将步骤(2)得到的smh2和α-fe的混合物与适量的sm2o3和ca混合,进行真空热处理,获得晶粒细小的sm2fe17和伴生的cao,水洗去除cao,干燥得到高纯度的sm2fe17;

7、(4)将步骤(3)得到的高纯度sm2fe17破碎后进行氮化反应,形成sm2fe17n3颗粒;

8、(5)将步骤(4)得到的sm2fe17n3颗粒研磨制粉,获得高性能的各向异性钐铁氮磁粉。

9、上述步骤(1)通过速凝技术和退火技术相结合获得高纯度的sm2fe17合金,其中,在≤5×10-3帕的高真空条件下和900~1100℃进行退火处理,退火时间一般为24~96小时。

10、上述步骤(2)中,sm2fe17合金吸氢分解反应在高真空(≤5×10-3帕)条件下升温至750~900℃,然后通入0.2×105~1.0×105pa的h2反应2-8小时,sm2fe17合金快速吸氢形成sm2fe17hx,然后在相同温度和氢气压力条件下,sm2fe17hx发生分解反应,形成smh2和α-fe的混合物。

11、上述步骤(3)中,在smh2和α-fe与sm2o3和ca的混合物中,sm2o3和ca二者的含量为5~30wt%,其中sm2o3:ca的重量比为50:50~90:10。所述混合物升温至900~1050℃,在高真空(≤5×10-3帕)条件下进行热处理0.5~5小时,获得晶粒细小可控(500纳米到5微米)的sm2fe17和伴生的cao;将sm2fe17和cao的混合物取出,进行水洗去除cao,然后干燥获得高纯度的sm2fe17。

12、上述步骤(4)中,优选的,将高纯度的sm2fe17破碎至粒径50~100微米,然后在400~600℃进行氮化反应,氮化反应时间通常为5~24小时。

13、上述步骤(5)可以采用气流磨或球磨制粉,最终获得晶粒细小可控的高性能各向异性钐铁氮磁粉。

14、本发明提供的制备高纯度且晶粒细小可控的高性能各向异性钐铁氮磁粉的方法,其核心是在sm2fe17合金吸氢分解后的smh2和α-fe产物中,掺杂适量的sm2o3和ca,使sm2o3和ca发生反应形成单质sm,与sm2fe17合金在吸氢分解过程乃至整个制备过程中由于钐挥发析出的多余α-fe反应形成sm2fe17,为最终获得晶粒可控(500纳米到5微米)和高纯度的sm2fe17提供保证。进一步的研究还发现,调整sm2o3的掺杂量,可以在这些sm2fe17晶粒周围形成具有薄富钐相结构的类细胞组织。晶粒细小可控的sm2fe17,非常有利于后续的氮化;而形成的薄的富钐相有助于实现后续的气流磨或者球磨制粉,有利于最终获得高性能的各向异性钐铁氮磁粉,磁粉的磁能积可以超过30mgoe。

技术特征:1.一种制备高性能各向异性钐铁氮磁粉的方法,包括以下步骤:

2.如权利要求1所示的方法,其特征在于,步骤1)中,sm2.1fe17速凝片在≤5×10-3帕的高真空条件下和900~1100℃进行退火处理。

3.如权利要求2所示的方法,其特征在于,步骤1)的退火时间为24~96小时。

4.如权利要求1所示的方法,其特征在于,步骤2)在≤5×10-3帕的高真空条件下升温至750~900℃,然后通入0.2×105~1.0×105pa的h2,sm2fe17合金快速吸氢形成sm2fe17hx,然后发生分解反应,形成smh2和α-fe的混合物。

5.如权利要求4所示的方法,其特征在于,步骤2)中吸氢和分解反应时间为2~8小时。

6.如权利要求1所示的方法,其特征在于,步骤3)smh2和α-fe与sm2o3和ca的混合物中,sm2o3和ca二者的含量为5~30wt%,其中sm2o3:ca的重量比为50:50~90:10。

7.如权利要求1所示的方法,其特征在于,步骤3)中将混合物在≤5×10-3帕的高真空条件下升温至900~1050℃热处理0.5~5小时,获得晶粒细小的sm2fe17和伴生的cao。

8.如权利要求1所示的方法,其特征在于,步骤4)将高纯度的sm2fe17破碎至粒径50~100微米,然后在400~600℃进行氮化反应。

9.如权利要求8所示的方法,其特征在于,步骤4)氮化反应时间为5~24小时。

10.如权利要求1所示的方法,其特征在于,步骤5)采用气流磨或球磨制粉,获得晶粒细小可控的高性能各向异性钐铁氮磁粉。

技术总结本发明公开了一种制备高性能各向异性钐铁氮磁粉的方法,属于稀土磁性材料制备领域。本发明通过速凝技术和退火技术相结合获得高纯度的Sm<subgt;2</subgt;Fe<subgt;17</subgt;合金,Sm<subgt;2</subgt;Fe<subgt;17</subgt;合金高温吸氢形成Sm<subgt;2</subgt;Fe<subgt;17</subgt;H<subgt;x</subgt;(4≤x≤5),随后分解成SmH<subgt;2</subgt;和α‑Fe,然后掺杂适量的Sm<subgt;2</subgt;O<subgt;3</subgt;和Ca,真空热处理获得晶粒细小的Sm<subgt;2</subgt;Fe<subgt;17</subgt;和伴生的CaO,水洗去除CaO,干燥得到高纯度的Sm<subgt;2</subgt;Fe<subgt;17</subgt;,将Sm<subgt;2</subgt;Fe<subgt;17</subgt;进行氮化并研磨制粉,获得高纯度且晶粒细小可控的高性能各向异性钐铁氮磁粉,磁粉的磁能积可以超过30MGOe。技术研发人员:韩景智,杨金波,朱涛,季祥皓,千辉东,王元康,徐庆,刘顺荃,王常生受保护的技术使用者:北京大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180231.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表