玻璃基板压合的方法与流程

- 国知局

- 2024-08-02 15:12:42

本申请涉及印刷电路板,特别是涉及一种玻璃基板压合的方法。

背景技术:

1、印刷电路板可以实现电子元器件的高度集成,通过在基板上布线连接各个元器件,使得电路更加紧凑,减少了电子产品的体积和重量。同时,印刷电路板还可以实现多层布线,提高了电路的复杂度和功能性。印刷电路板具有高集成度、可靠性高、生产成本低和易于维修和升级等优势。这些优势使得印刷电路板成为电子产品中不可或缺的重要组成部分,推动了电子产品的发展和进步。随着科技的不断进步,印刷电路板的优势将会得到进一步的发展和应用。高速产品对印刷电路板有着高传输速率、低信号损耗的要求,而这些性能与印刷电路板的基板的介电常数和损耗因子等参数密切相关。但是,对于传统的印刷电路板的基板,通常存在制造成本较高且上述参数无法满足高速产品对信号传输性能的要求。

技术实现思路

1、本申请解决的一个技术问题是如何在降低制造成本的基础上制作玻璃材质的基板、并为改善信号传输奠定基础。

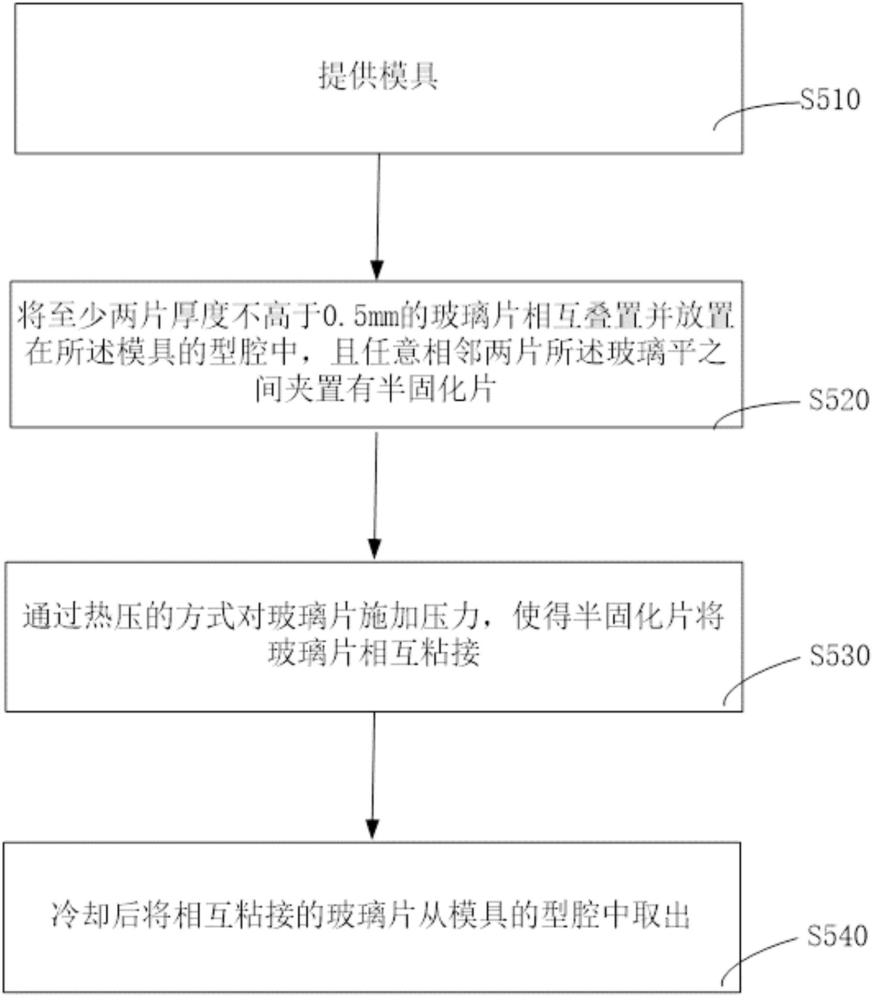

2、一种玻璃基板压合的方法,包括如下步骤:

3、提供模具;

4、将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片;

5、通过热压的方式对玻璃片施加压力,使得半固化片将玻璃片相互粘接;及

6、冷却后将相互粘接的玻璃片从模具的型腔中取出。

7、在其中一个实施例中,在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤之后,还存在步骤:于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层。

8、在其中一个实施例中,所述离型层包括导热膜和两个离型膜,所述导热膜夹置在两个所述离型膜之间。

9、在其中一个实施例中,在所述于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层的步骤之后,还存在步骤:在所述离型层再叠置压合层。

10、在其中一个实施例中,所述压合层包括牛皮纸和铝片,所述牛皮纸叠置在所述离型层上,所述铝片叠置在所述牛皮纸上。

11、在其中一个实施例中,在所述于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层的步骤中,所述离型层覆盖所述模具。

12、在其中一个实施例中,在所述于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层的步骤之前,还存在步骤:在所述离型层跟所述玻璃片和所述模具之间喷涂脱模剂。

13、在其中一个实施例中,在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤中,使所述玻璃片的边缘与所述模具型腔的内壁面之间保持间距。

14、在其中一个实施例中,在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤中,使所述半固化片的边缘相对所述玻璃片的边缘更远离所述模具型腔的内壁面。

15、在其中一个实施例中,还包括如下方案中的至少一项:

16、在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤中,使所述玻璃片厚度方向上的外表面与所述模具的外表面平齐;

17、在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤中,使所述模具的型腔中放置形成一个印刷电路板所需的玻璃片数量;

18、在所述提供模具的步骤中,将废弃印刷电路板中的覆铜板进行蚀刻以去除铜层,将去除铜层后的覆铜板形成贯穿孔以制成模具,所述贯穿孔形成模具的型腔。

19、本申请的一个实施例的一个技术效果是:鉴于上述玻璃基板压合的方法可以将厚度不高于0.5mm的超薄玻璃片在半固化片的粘接作用下相互叠置形成印刷电路板,一方面因玻璃片的制造成本相对较低,且工艺流程相对简单,从而降低印刷电路板的制造成本。另一方面玻璃材料的介电常数、介电损耗和热膨胀系数等参数的值能很好地达到预期的要求,从而提高印刷电路板对信号的传输速度,同时,信号在传输过程中能量衰减和损失相对较小。鉴于信号在传输过程速度较高且能量损失相对较少,如此将大幅提高印刷电路板对信号的传输效果。故通过玻璃材料制成的印刷电路板具有制造成本低以及信号传输效果佳的优点。

技术特征:1.一种玻璃基板压合的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的玻璃基板压合的方法,其特征在于,在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤之后,还存在步骤:于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层。

3.根据权利要求2所述的玻璃基板压合的方法,其特征在于,所述离型层包括导热膜和两个离型膜,所述导热膜夹置在两个所述离型膜之间。

4.根据权利要求2所述的玻璃基板压合的方法,其特征在于,在所述于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层的步骤之后,还存在步骤:在所述离型层再叠置压合层。

5.根据权利要求4所述的玻璃基板压合的方法,其特征在于,所述压合层包括牛皮纸和铝片,所述牛皮纸叠置在所述离型层上,所述铝片叠置在所述牛皮纸上。

6.根据权利要求2所述的玻璃基板压合的方法,其特征在于,在所述于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层的步骤中,所述离型层覆盖所述模具。

7.根据权利要求2所述的玻璃基板压合的方法,其特征在于,在所述于最外层的两个所述玻璃片上再叠置能够与所述玻璃分离的离型层的步骤之前,还存在步骤:在所述离型层跟所述玻璃片和所述模具之间喷涂脱模剂。

8.根据权利要求1所述的玻璃基板压合的方法,其特征在于,在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤中,使所述玻璃片的边缘与所述模具型腔的内壁面之间保持间距。

9.根据权利要求1所述的玻璃基板压合的方法,其特征在于,在所述将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片的步骤中,使所述半固化片的边缘相对所述玻璃片的边缘更远离所述模具型腔的内壁面。

10.根据权利要求1所述的玻璃基板压合的方法,其特征在于,还包括如下方案中的至少一项:

技术总结本申请涉及一种玻璃基板压合的方法包括如下步骤:提供模具;将至少两片厚度不高于0.5mm的玻璃片相互叠置并放置在所述模具的型腔中,且任意相邻两片所述玻璃片之间夹置有半固化片;通过热压的方式对玻璃片施加压力,使得半固化片将玻璃片相互粘接;及冷却后将相互粘接的玻璃片从模具的型腔中取出。一方面因玻璃片的制造成本相对较低,且工艺流程相对简单,从而降低印刷电路板的制造成本。另一方面玻璃材料的介电常数、介电损耗和热膨胀系数等参数的值能很好地达到预期的要求,从而提高印刷电路板对信号的传输速度,同时,信号在传输过程中能量衰减和损失相对较小。如此将大幅提高印刷电路板对信号的传输效果。技术研发人员:张校坚,易凡,陈蓓,黄冯,陈俞辛受保护的技术使用者:深圳明阳电路科技股份有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240801/245269.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表