一种Micro-LED和QLED混合全彩显示器件单片集成结构及其制备方法与流程

- 国知局

- 2024-08-02 15:15:52

本发明属于光电子技术与信息显示,尤其涉及一种micro-led和qled混合全彩显示器件单片集成结构及其制备方法。

背景技术:

1、微型发光二极管(micro-light-emitting diodes,micro-led,μled)因其在亮度、寿命、分辨率和效率方面的优异性能而被称为下一代新型显示技术,被认为是继tft-lcd和oled显示技术之后全新的颇具活力的显示技术。在过去的十年中,micro-led显示技术的研究与应用实现了快速的发展。

2、尽管micro-led发展迅速,micro-led显示技术在全彩化方面仍是巨大挑战,需进一步的深入研究和发展。对于大多数显示技术而言,其显示的图像都需要红、绿、蓝三基色组成,micro-led全彩化显示目前主流的彩色化方式主要有2大类:三色rgb法与uv/蓝光led色彩转换法。

3、三色rgb法是指分别在不同的衬底上外延生长并制作红、绿、蓝色的μled芯片,然后将其切割,转移到目标基板上。目前,μled是基于成熟的微固技术制造的,与常规大尺寸led相比,其制造工艺更加精细,分辨率也更高。在μled中,蓝色和绿色led基于ingan半导体,而algainp半导体用于红色led。迄今为止,基于宽带隙gan或ingan合金的最高效的紫色和蓝色led有着几个优点,例如高效率、自发光、长寿命和在恶劣环境下的超高可靠性。ingan基蓝色发光二极管的外量子效率(external quantum efficiency,eqe)已超过80%,这是μled最具代表性的性能指标。然而这种方法仍具有许多缺点。第一个问题是绿色μled的效率较低,称为“绿色间隙”。对于绿色μled,有源区需要高比例的in,这需要相对较低的生长温度(约为700℃),从而导致μled外延层的晶体质量较差。此外,高比例的in会在ingan/gan多量子阱(mqw)中产生强极化场,并导致强量子受限斯塔克效应,从而降低复合效率。而红色μled也是有问题的,红色μled的有源区由algainp材料组成,具有较大的扩散系数与表面复合速率(约为106cm/s),使得非辐射表面复合更加显著。因此,随着器件尺寸缩小,红色μled中eqe的减小比蓝光和绿色μled会产生更显著的衰减,使其难以满足在ar/vr显示中的高亮度要求。

4、三色rgb法还面临着另一个大难题——巨量转移。μled显示器的实现包括由大量的rgb μled芯片构成一个有序阵列,这些μled单元被转移到一个接收基板上,再集成到光电系统中。μled显示屏的组装过程基于两种方案。一类技术是将μled被分成单个芯片,这些芯片被拾取并成组地从母晶片转移到目标衬底。这种方法可以实现μled的空间自由分布,并用于制造大尺寸显示器从2英寸到70英寸不等。而另一类技术,单片集成μled然后将μled芯片与显示器组件的背板直接键合。这种技术比巨量转移方法能实现更小的μled像素间距。然而,由于受到晶片尺寸的严格限制,单片集成主要用于制造小尺寸(<2英寸)的显示器。由于它能够以高速和低成本一次转移超过10000个μled芯片,因此巨量转移被视为大规模、高密度和全彩显示器最重要解决方案。目前已经出现了几种μled巨量转移技术,包括弹性印模技术、静电转印技术、电磁转移技术、激光辅助转移技术和流体自组装技术。

5、典型的弹性印模技术可以以99.99%的高转移率操作μled,而它通常提供每小时10000到25000个器件的处理速度。这意味着组装一个由2500万个发光二极管组成的4k显示器需要1个多月的时间。滚轴转印可能是解决速度慢的一个可能性大的方案。然而,印模变形问题损害了弹性印模技术,导致控制不良和拾取不准确。静电和电磁转移技术能够实现大规模的μled转移,但是它们可能由于施加高电压而导致μled击穿,并且分别需要额外的铁磁层。激光辅助转移技术可以达到大约每小时1亿次的速度,具有1.8 μm的放置误差,但转移产率低至90%。流体自组装以低成本实现了每小时5600万的高传输速率,但它仍需要进一步改进制造,因为现代显示器几乎不能容忍屏幕上有缺陷的像素。为了实现完美的μled图像显示,一些方案建议对坏像素进行单独的芯片更换。另一种方法是将两个μled转移到每个显示像素中,作为备用μled芯片。总之,上述这些巨量转移方法要么耗时,要么成本高,因此非常难以满足商业目的。三色rgb法还有一个问题是rgb像素之间的驱动电压不匹配。蓝色led的阈值电压约为3.3 v,而红色和绿色led的阈值电压分别为1.7 v和2.2 v,这使得驱动电路设计变得复杂。三色rgb法的电光转化效率随电流密度的变化趋势及器件的老化速率也不相同,因此容易在显示中引起视觉色差。

6、uv/蓝色led+转换材料的方案不仅简化了驱动电路,还减少了组装周期。通过在micro-led芯片上覆盖一层qd色彩转换层,可以实现更高的显色性和饱和度,以实现广色域全彩化显示要求。此外,可以对单个彩色像素(温度、颜色偏移、老化等)进行颜色补偿以实现更全面、更智能的高品质显示。因此,用于显示应用的基于qd的μled最近吸引了越来越多的兴趣,这是由于其相对于lcd和oled的潜在优势,这是由于对于大尺寸显示器有着高亮度、低功耗和低成本的优势。

7、量子点(qds)是一种无机半导体纳米晶体,其晶粒直径在2-10 nm之间,也是一种优秀的可用于色彩转换层材料。量子点的光电特性很独特,当受到光或电的刺激,量子点便会发出色纯度非常高的高质量单色光,光线的颜色由量子点的组成材料和大小形状决定。这些材料最引人注目的特性是通过改变它们的尺寸和离散能级来调节半导体带隙,即所谓的量子限制效应。目前主要qd材料包括cdse、inp和钙钛矿,高光致发光量子产率(plqy>90%),高光稳定性,溶液可加工性和低制造成本。qd窄的半峰全宽(fwhm)约20-30 nm,可获得强烈和饱和的颜色,它覆盖了90%以上最严格的rec.2020色域标准。

8、目前,基于qd的显示技术主要以两种基本方式发展:一是基于光致发光的qd-led,也就是说,qd是led背光单元中的一种颜色转换膜,其中量子点被物理地嵌入聚合物基质中,夹在两层保护层之间或蓝光发光二极管上;qd-led显示器的技术优势包括比传统lcd更好的色彩准确度、更高的色彩饱和度、更高的对比度和更高的峰值亮度。此外,与oled相比,qd-led技术具有更好的色彩纯度(对于fwhm约为100 nm的oleds)、更高的动态范围、更快的响应时间以及更长的寿命和耐用性,由于更高的热稳定性和空气稳定性。这些优势使得qd-led技术成为生产超高清晰度显示器的理想选择。qd材料的优越性能也使得它们在用于其它显示技术中以提高色彩转换性能时具有吸引力。因此,基于qd的显示屏在全球市场中受到非常大的关注。二是基于电致发光(el)的qled,qd层夹在电子传输和空穴传输有机材料层之间,外加电场使电子和空穴移动到qd层中复合,从而发射光子。通过控制无机物成分和颗粒尺寸等性状来显示不同的颜色,从而实现画面显示功能的一种应用。qled一直是近几十年来热门研究课题之一,得到了广泛的研究,尽管其全尺寸显示商业化尚未进入市场。qled的性能通常以eqe为基准。基于cdse量子点el-led蓝色的eqe值已经达到19.8%,绿色为21%,红色为20.5%,快赶上qleds,其eqe值约为30%。qled显示器理应超越所有显示器的竞争对手,包括主流的led、oled,甚至qd-led显示器。然而,qled仍处于研究阶段,许多技术问题还有待突破,离商用化应用还有很距离。一旦qled技术取得突破并能够实现量产,它将会在微显示、小屏、中屏、大屏、超大屏幕显示的各个领域的应用中占据重要位置。还有一个主要原因是qled的寿命比qd-led短得多。qd-led的显示器在发光效率、高电光转换效率和长工作寿命方面具有卓越的性能,是当前市场的主流,以三星、苹果、boe和tcl等科技巨头为代表。

9、在近40年的研究过程中,qled技术已经得到了巨大的进步,2019年,shen等人制备绿光qled器件的最大外量子效率达到了22.9%,最大亮度为614000 cd/m2。2019年,song等制备的红光qled器件的最大外量子效率达到了30.9%,最大亮度为334000cd/m2。2020年,韩国三星公司在蓝光qled中取得重大突破,制备了zntese/znse/zns蓝光qled,其外量子效率为20.2%,最大亮度为88900 cd/m2。

技术实现思路

1、鉴于micro-led全彩化面临的挑战,包括红绿色μled芯片效率偏低以及巨量转移的不成熟,本发明引入qled显示技术,将红绿色qled与蓝色micro-led相结合,提出了一种单片集成micro-led和qled混合全彩显示器件制造方法,也是一种新型的micro-led全彩化方案。

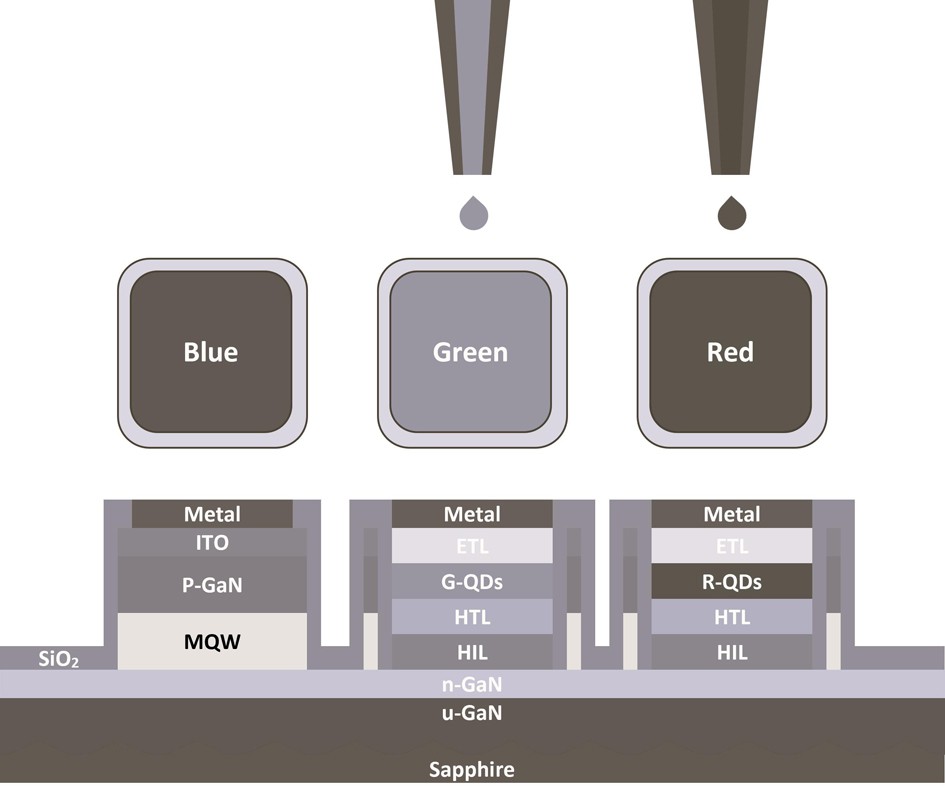

2、本发明提出了一种单片集成micro-led和qled混合全彩显示器件,其结构特征在于,一块外延衬底上外延生长刻蚀出蓝色μled与bank,其中红绿色qled位于bank内部,红绿色qled结构从下到上分别为阳极/空穴注入层/空穴传输层/量子点发光层/电子传输层/阴极,蓝色μled与红绿色qled在衬底上呈水平分布,蓝色μled的阴极与红绿色qled阳极相连,蓝色μled的阳极与红绿色qled阴极相连。

3、本发明具体采用以下技术方案:

4、一种micro-led和qled混合全彩显示器件单片集成结构,其特征在于:在同一块外延衬底上外延生长刻蚀出蓝色μled与bank,其中红绿色qled位于bank内部,红绿色qled结构从下到上分别为阳极、空穴注入层、空穴传输层、量子点发光层、电子传输层和阴极;蓝色μled与红绿色qled在衬底上呈水平分布,蓝色μled的阴极与红绿色qled阳极相连,蓝色μled的阳极与红绿色qled阴极相连。

5、进一步地,每一像素单元包括4个子像素,分别为红色、绿色、蓝色、绿色,排列方式为rggb;

6、进一步地,所述子像素的大小不超过100μm。

7、进一步地,蓝色子像素与红绿色子像素采用反向并联方式进行连接驱动,即蓝色μled的阴极与红绿色qled的阳极连接,共用一条列电极,蓝色μled的阳极与红绿色qled的阴极连接,共用一条行电极。

8、进一步地,采用无源驱动发光,驱动用ic由tcp或cog的连接方式进行外装;采用pmw驱动调光,通过改变脉冲宽度以控制led的亮度,从而实现对led的调光控制;并通过脉冲电压正反向以分别精确控制蓝色与红绿色发光。

9、进一步地,通过喷墨印刷技术在结构化的蓝色micro-led基板上制备红绿色qled像素,以集成pm混合全彩显示器件。

10、进一步地,该集成结构的制备方法,包括:生长缓冲层、生长n型gan层、生长量子阱层、生长p型gan层;然后进行退火处理、清洗led外延片,以去除表面的氧化物和杂质;

11、接下来包括依次执行的以下步骤:

12、通过电子束蒸发方案沉积ito层,并快速退火结晶形成欧姆接触层;

13、使用光刻技术制作掩模,掩模上的图案为所需的蓝色micro-led的台面和红绿色qled的bank的形状和大小;

14、使用等离子体刻蚀技术,通过掩模将外延片上的材料刻蚀出台面,暴露出n-gan层,形成所需的蓝色micro-led和红绿色qled的bank的形状和大小;

15、去除掩模:使用化学方法或物理方法去除掩模,露出p型gan和bank的表面;

16、在p型gan和bank内部底面的n型gan表面沉积一层ito;

17、进行深度刻蚀,通过掩模将外延片上的n型gan材料刻蚀掉,刻蚀到蓝宝石,使每个μled和qled独立,满足绝缘,形成所需的完整蓝色micro-led和红绿色qled形状和大小;

18、进行底部电极制备:在μled外延片上制备底部电极;

19、绝缘层制备,在μled外延片上沉积一层纳米级的图案化绝缘层材料,其开孔位置在μled的p型gan上方与qled的bank内部;

20、喷墨印刷红绿色qled:使用全喷墨印刷技术,在不同bank位置依次沉积红绿色qled的电荷传输层以及量子点发光层;

21、进行顶部电极制备:在μled外延片上制备顶部电极。

22、进一步地,最后进行封装:将micro-led和qled混合全彩显示器件使用uv-树脂进行封装处理。

23、micro-led与qled均为未来显示领域的显示技术,两种显示技术理论上具备出色的显示性能与应用潜力,二者的制备工艺基本成熟。然而,传统的micro-led在全彩化技术仍存在核心难点,比如红绿色μled芯片eqe效率较低以及的μled芯片巨量转移技术。qled技术方面蓝色qled相比红绿色qled效率较低,本发明及其优选方案提供了一种将蓝光micro-led与红绿色qled混合全彩显示器件单片集成以实现rgb三色显示的方法,通过喷墨印刷技术在结构化的蓝色micro-led基板上制备红绿色qled像素,集成了pm混合全彩显示器件,该技术可避免巨量转移的技术难题,制备工艺简单,同时可实现rgb三色的高效率显示,为显示领域提供新型的全彩技术方案。

本文地址:https://www.jishuxx.com/zhuanli/20240801/245442.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表