一种含S型折线单条串联液冷板流道的飞行器液冷系统的制作方法

- 国知局

- 2024-08-02 15:53:53

本技术涉及飞行器电子散热,尤其涉及一种含s型折线单条串联液冷板流道的飞行器液冷系统。

背景技术:

1、随着现代飞行器工作效能的不断提升,飞行器内部的电子设备,如导航系统、控制系统面临着更加严酷的工况。一是工作性能(如探测距离、分辨率等)不断提升使得设备功耗持续升高;二是飞行器平台设计趋于轻量化、小型化,导致设备集成度更高,热流密度进一步提升;三是随着飞行器航时的增加,电子设备面临更长的工作时间。综上,飞行器平台面临着大功耗、长工时、高热流密度的严峻挑战。

2、现有飞行器平台空间紧凑导致飞行器无法提供足够的空间及热沉,电子器件集成度增加导致发热位置集中热阻增大,飞行速度更快导致飞行器气动热显著、舱内温度提升快,电子设备开机时间长、功耗大导致温度累积效应显著、热流密度提升、总发热量增加;这就对飞行器平台的散热提出了更高的需求。

3、现有飞行器平台一般采用被动散热的方式,使用相变材料来控制电子器件温度上升,其问题在于,相变材料热容量直接决定了飞行器的开机时间,大量的相变材料占用了飞行器内部体积和重量,只适合于短时工作、初始温度较低的平台,适用范围有效;因此,亟需提供一种采用主动散热方式的系统,在高换热、低流阻的条件下,同时实现飞行器散热系统占用飞行器平台空间小、连续工作时间长,在高热流密度下流阻小,散热面积大的要求,具有重要意义。

技术实现思路

1、鉴于上述的分析,本实用新型实施例旨在提供一种含s型折线单条串联液冷板流道的飞行器液冷系统,用以解决现有飞行器液冷系统在大功率、长工时、高热流密度下工作时,液冷系统占用飞行器平台空间较大、流阻大的问题。

2、本实用新型的目的主要是通过以下技术方案实现的:

3、一种含s型折线单条串联液冷板流道的飞行器液冷系统,包括冷源设备、热源设备、储能器、循环泵,所述冷源设备、热源设备、储能器、循环泵之间均通过两端连接密封接头的柔性管路串联而成;

4、所述冷源设备为飞行器蒙皮的一部分,所述蒙皮内含流道;

5、所述热源设备为飞行器内部液冷板,所述液冷板内含s型折线单条串联液冷板流道;

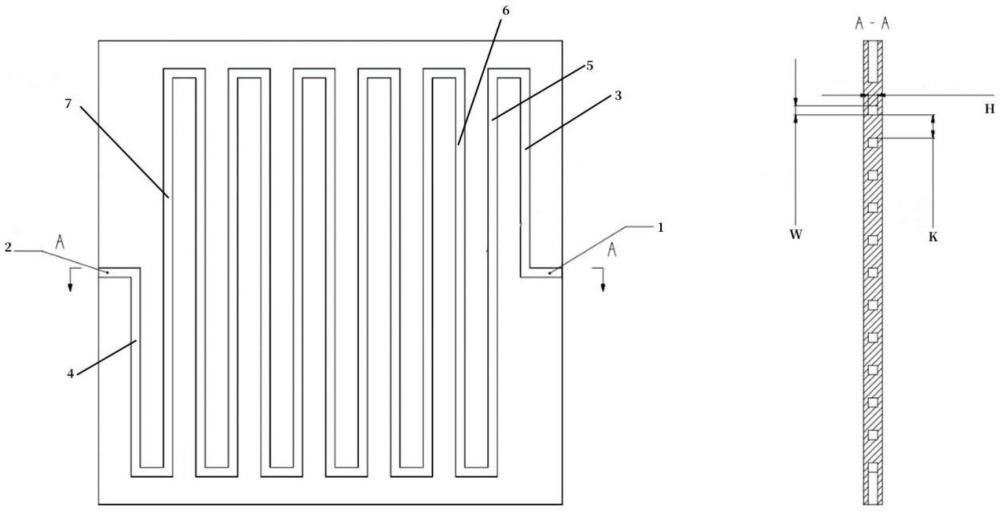

6、所述s型折线单条串联液冷板流道整体为s型折线,由一条直线流道经过n次180°和两次90°弯折而成,两端分别与流道进口和流道出口连通。

7、进一步地,流道出口和流道进口均位于s型折线单条串联液冷板流道的中部位置。

8、进一步地,所述循环泵为离心泵或齿轮泵。

9、进一步地,所述储能器为金属波纹管式储能器或橡胶气囊式储能器。

10、进一步地,所述柔性管路内层为聚四氟乙烯,外层为不锈钢编织,使用扣压工艺在管路两端连接密封接头,密封结构为柱塞式或端面密封式。

11、进一步地,所述s型折线单条串联液冷板流道,设置于矩形液冷板内,包括流道进口,流道出口和介质流道;

12、所述流道出口设置于液冷板一边上,流道出口设置于与液冷板流道进口所在边平行的另一边上;

13、所述介质流道整体为s型折线,两端分别与流道进口和流道出口连通;所述介质流道包括l段、倒l段和折线段,l段、倒l段和折线段串联,组成s型折线流道。

14、进一步地,所述折线段包括n个横线段和n-1个竖线段,竖线段与横线段互相垂直。

15、进一步地,所述介质流道沿垂直于流道进口所在边方向的横截图为n个矩形。

16、进一步地,所述流道进口和流道出口的等效直径相等。

17、进一步地,所述流道出口设置于液冷板一边中间位置,流道出口设置于与液冷板流道进口所在边平行的另一边中间位置。

18、进一步地,所述蒙皮的面积为0.1~1m2。

19、与现有技术相比,本实用新型至少可实现如下有益效果之一:

20、1、本实用新型为含s型折线单条串联液冷板流道的飞行器液冷系统,其中热源设备为内含流道的液冷板,所述流道整体为s型折线,两端分别与流道进口和流道出口连通,由一条直线流道经过n次180°和两次90°弯折而成,遍布整个液冷板表面,将该s型折线单条串联液冷板流道应用于飞行器液冷系统中,在占用飞行器平台舱内空间较小的情况下,电子器件工作时长不受飞行器平台限制。

21、2、本实用新型的内含s型折线单条串联液冷板流道的飞行器液冷系统应用于飞行器平台的热流密度在50w/cm2的发热设备中时,流阻较小,换热面积较大。

22、3、本实用新型的s型折线单条串联液冷板流道应用于飞行器内部液冷板中,作为热源设备,适用于飞行器平台低气压、高加速度、大量级冲击振动的严酷工况中。

23、4本实用新型的s型折线单条串联液冷板流道应用于飞行器内部液冷板中作为热源设备,首先通过循环管路将电子设备发热量搬运至冷源设备处,实现了飞行器液冷系统中的热源设备占用飞行器平台空间小、连续工作时间长,在高热流密度下流阻小,散热面积大的应用需求;本实用新型的s型折线单条串联液冷板流道应用于飞行器热源设备中,流阻≤1100pa,热源最高温度≤115℃。

24、本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:1.一种含s型折线单条串联液冷板流道的飞行器液冷系统,其特征在于,包括冷源设备、热源设备、储能器、循环泵,所述冷源设备、热源设备、储能器、循环泵之间均通过两端连接密封接头的柔性管路串联而成;

2.根据权利要求1所述的飞行器液冷系统,其特征在于,流道出口和流道进口均位于s型折线单条串联液冷板流道的中部位置。

3.根据权利要求1所述的飞行器液冷系统,其特征在于,所述循环泵为离心泵或齿轮泵。

4.根据权利要求1所述的飞行器液冷系统,其特征在于,所述储能器为金属波纹管式储能器或橡胶气囊式储能器。

5.根据权利要求1所述的飞行器液冷系统,其特征在于,所述柔性管路内层为聚四氟乙烯,外层为不锈钢编织,使用扣压工艺在管路两端连接密封接头,密封结构为柱塞式或端面密封式。

6.根据权利要求1所述的飞行器液冷系统,其特征在于,所述s型折线单条串联液冷板流道,设置于矩形液冷板内,包括流道进口,流道出口和介质流道;

7.根据权利要求6所述的飞行器液冷系统,其特征在于,所述折线段包括n个横线段和n-1个竖线段,竖线段与横线段互相垂直。

8.根据权利要求7所述的飞行器液冷系统,其特征在于,所述介质流道沿垂直于流道进口所在边方向的横截图为n个矩形。

9.根据权利要求根据权利要求6所述的飞行器液冷系统,其特征在于,所述流道进口和流道出口的等效直径相等。

10.根据权利要求6所述的飞行器液冷系统,其特征在于,所述流道出口设置于液冷板一边中间位置,流道出口设置于与液冷板流道进口所在边平行的另一边中间位置。

技术总结本技术涉及一种含S型折线单条串联液冷板流道的飞行器液冷系统,属于飞行器电子散热技术领域,解决现有飞行器散热系统中热源设备占用空间大,流阻大的问题。一种含S型折线单条串联液冷板流道的飞行器液冷系统,包括冷源设备、热源设备、储能器、循环泵,所述冷源设备、热源设备、储能器、循环泵之间均通过两端连接密封接头的柔性管路串联而成;冷源设备为飞行器蒙皮的一部分,蒙皮内含流道;热源设备为飞行器内部液冷板,液冷板内含S型折线单条串联液冷板流道。本技术的飞行器液冷系统,占用空间小,流阻小,电子器件工作时长不受飞行器平台限制。技术研发人员:徐康,魏松涛,程科,刘洋受保护的技术使用者:北京华航无线电测量研究所技术研发日:20231130技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240801/248394.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表