用于人造革的可回收的树脂基材、人造革及其制备方法、汽车座椅、汽车与流程

- 国知局

- 2024-08-02 12:21:39

本发明涉及人造革,尤其涉及一种用于人造革的可回收的树脂基材、可回收的人造革及其制备方法、汽车座椅、汽车。

背景技术:

1、人造革作为真皮替代品的合成革的应用越来越广,尤其是作为汽车内饰的表面包覆材料被广泛应用,如座椅,门板,扶手,头枕、中控的软包等。传统的人造革主要以聚氯乙烯(pvc)人造革为主,其通过增塑剂能够降低材料硬度,增加柔韧性和耐低温性能,基本能够满足内饰的一般要求,且价格低廉,因此,pvc人造革在市场上得以广泛应用。

2、随着人们对汽车内饰舒适度等性能的要求越来越高,pvc人造革在柔软度方面已难以满足用户需求,且pvc人造革的增塑剂易迁移,对健康也不利。为了满足更高的舒适度要求,有的内饰采用pu人造革,其虽然在柔软度上得到了一定的改善,然而,pu人造革存在水解问题,水解带来的负面影响使产品寿命受到影响,且一般pu为热固性材料,其无法通过加热熔融进行后续回收处理,对环境造成潜在的负面影响。现有技术中有的还采用tpo人造革,如专利cn112895668b,其柔软度上与pu人造革差异较小,基本能满足汽车内饰对人造革的要求,但是其材料本申请的热塑性,其耐高温性能存在不足,需要通过使用过氧化物将其交联,通过交联成网站结构来提高材料的耐温性,然而过氧化物对健康和环境都不友好,且其大量使用的tpv材料,由于自身交联以及部分充油等特点也限制了其回收应用。

3、因此,提供一种既能够满足汽车内饰基本力学性能,又能够增加柔软度以提高内饰舒适性,且对环境友好可回收的人造革是势在必行的。

技术实现思路

1、基于上述现状,本发明的主要目的在于提供一种用于人造革的可回收的树脂基材、可回收的人造革及其制备方法、汽车座椅、汽车,其既能够满足汽车内饰基本力学性能,又能够增加柔软度以提高内饰舒适性,且对环境友好可回收。

2、为实现上述目的,本发明采用的技术方案如下:

3、本发明的第一方面提供了一种可回收的人造革,包括依次层叠设置的表面处理剂层、致密层和基布层,所述致密层通过致密层预制料制成,所述致密层预制料包括主料和其他助剂,

4、所述主料的总份数为100份,包括:丙烯基弹性体40~70份、超高熔体强度聚丙烯5~15份、有机硅共聚物20~40份;

5、所述其他助剂为5~15份;

6、其中,所述有机硅共聚物具有重量比大于或者等于90%的硅烷成分。

7、优选地,所述丙烯基弹性体为邵a硬度在50a~70a范围之间的丙烯-乙烯共聚物。

8、优选地,所述超高熔体强度聚丙烯的熔点为170℃~190℃。

9、优选地,所述其他助剂包括相容剂、稳定剂、润滑剂和色母中的至少一种。

10、优选地,还包括胶水层,所述致密层与所述基布层通过胶水层贴合,所述胶水层为耐高温热熔胶。

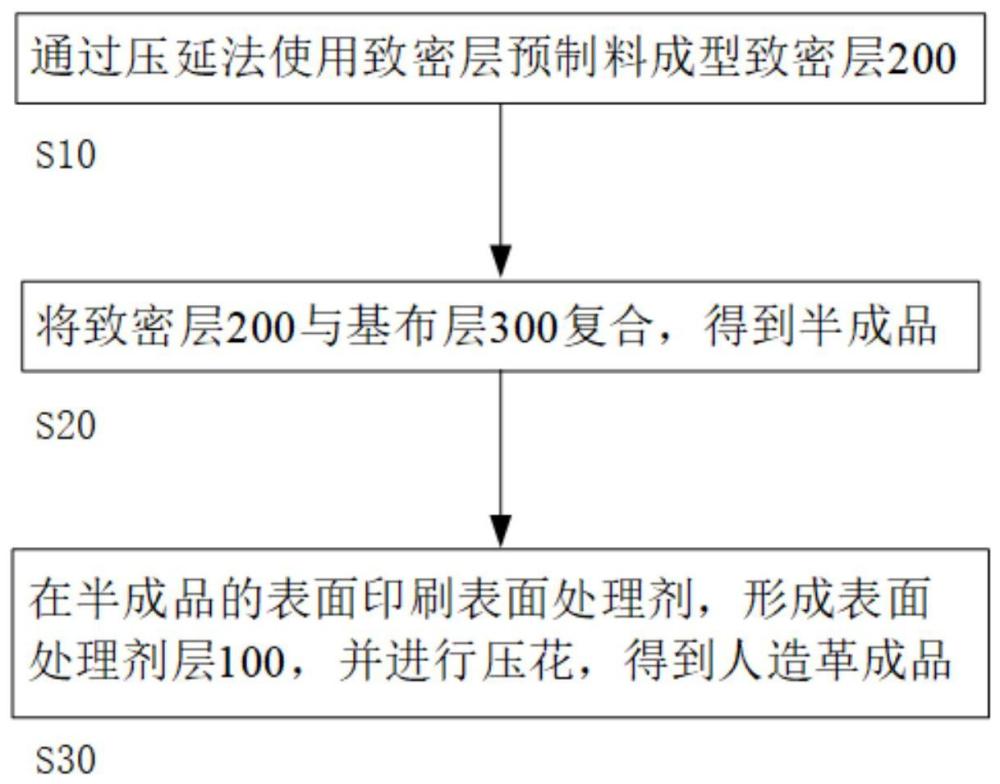

11、本发明的第二方面提供了一种可回收的人造革的制备方法,包括步骤:

12、s10:通过压延法使用致密层预制料成型致密层;其中,所述致密层预制料包括:丙烯基弹性体40~70份、超高熔体强度聚丙烯5~15份、有机共聚物20~40份、其他助剂5~15份;其中,所述有机硅共聚物具有重量比大于或者等于90%的硅烷成分;成膜的所述致密层中,所述超高熔体强度聚丙烯的重量和所述丙烯基弹性体、所述有机硅共聚物总重量之比为0.04~0.25,且所述有机硅共聚物与所述丙烯基弹性体的重量之比为0.25~0.75;

13、s20:将致密层与基布层复合,得到半成品;

14、s30:在所述半成品的表面印刷表面处理剂,形成表面处理剂层,并进行压花,得到人造革成品。

15、优选地,所述步骤s10中,在密炼机中将所述致密层预制料熔融共混,之后依次经双辊开炼机开炼、挤出机过滤、四辊压扎薄通,得到所述致密层;其中,密炼机温度为190℃~220℃,开炼机的温度为180℃~200℃,挤出机的温度为200℃~220℃,四辊的温度为175℃~230℃。

16、本发明的第三方面提供了一种用于人造革的可回收的树脂基材,所述树脂基材通过树脂基材预制料制成,所树脂基材预制料包括:

17、丙烯基弹性体40~70份、超高熔体强度聚丙烯5~15份、有机共聚物20~40份、其他助剂5~15份;

18、其中,所述有机硅共聚物具有重量比大于或者等于90%的硅烷成分;成膜的所述致密层中,所述超高熔体强度聚丙烯的重量和所述丙烯基弹性体、所述有机硅共聚物总重量之比为0.04~0.25,且所述有机硅共聚物与所述丙烯基弹性体的重量之比为0.25~0.75。

19、本发明的第四方面提供了一种汽车座椅,包所述汽车座椅包括上述任一项所述的人造革或者通过上述任一项所述的制备方法得到的人造革。

20、本发明的第五方面提供了一种汽车,包括汽车内饰,所述汽车内饰包所述汽车座椅包括上述任一项所述的人造革或者通过上述任一项所述的制备方法得到的人造革。

21、本发明的人造革中,致密层通过使用丙烯基弹性体和有机硅共聚物,极大的改善了致密层的柔软度,在柔韧性方面能够达到甚至超过传统pvc人造革;且通过高含量的硅烷能够大大改善致密层的耐低温性能;同时,通过超高熔体强度聚丙烯的使用,能够使致密层具有极佳的耐热性,其能够在致密层中作为骨架结构,特别是在高温环境中提供强有力的骨架,从而为人造革花纹的保持等提供了良好的支撑,既避免了传统tpo人造革为解决tpv等材料的耐高温性能不足的问题需要配合过氧化物,又提高了人造革的耐高温性能。总之,本发明的人造革在力学性能能够达到甚至超过传统的pvc人造革、pu人造革、tpo人造革,能够满足汽车内饰对人造革的要求。

22、且,本发明中由于能够避免传统pvc致密层中的增塑剂、tpe材料中的白油等小分子潜在析出物,因此,对健康更为友好;进一步地,通过超高熔体强度聚丙烯的使用,能够使致密层具有极佳的耐热性,从而避免了过氧化物的使用,使得到的致密层更为健康。

23、同时,且致密层中不含有小分子增塑剂等非环保物质,因此也不会产生水体污染等问题,且本申请中的致密层均能够通过粉碎造粒回收使用,因此,本申请的致密层对环境更为友好,可回收性好;在成型人造革后,由于表面处理剂层的厚度基本可以忽略,因此,仍然较传统的pvc材料或者tpv材料制备的人造革能够大大提高人造革的可回收性和对环境的友好程度。

24、本发明的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

技术特征:1.一种可回收的人造革,其特征在于,包括依次层叠设置的表面处理剂层、致密层和基布层,所述致密层通过致密层预制料制成,所述致密层预制料包括主料和其他助剂,

2.根据权利要求1所述的人造革,其特征在于,所述丙烯基弹性体为邵a硬度在50a~70a范围之间的丙烯-乙烯共聚物。

3.根据权利要求1所述的人造革,其特征在于,所述超高熔体强度聚丙烯的熔点为170℃~190℃。

4.根据权利要求1所述的人造革,其特征在于,所述其他助剂包括相容剂、稳定剂、润滑剂和色母中的至少一种。

5.根据权利要求1所述的人造革,其特征在于,还包括胶水层,所述致密层与所述基布层通过胶水层贴合,所述胶水层为耐高温热熔胶。

6.一种可回收的人造革的制备方法,其特征在于,包括步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述步骤s10中,在密炼机中将所述致密层预制料熔融共混,之后依次经双辊开炼机开炼、挤出机过滤、四辊压扎薄通,得到所述致密层;其中,密炼机温度为190℃~220℃,开炼机的温度为180℃~200℃,挤出机的温度为200℃~220℃,四辊的温度为175℃~230℃。

8.一种用于人造革的可回收的树脂基材,其特征在于,所述树脂基材通过树脂基材预制料制成,所树脂基材预制料包括主料和其他助剂,

9.一种汽车座椅,其特征在于,包所述汽车座椅包括权利要求1-5任一项所述的人造革或者通过权利要求7~8任一项所述的制备方法得到的人造革。

10.一种汽车,其特征在于,包括汽车内饰,所述汽车内饰包所述汽车座椅包括权利要求1-5任一项所述的人造革或者通过权利要求7~8任一项所述的制备方法得到的人造革。

技术总结本发明涉及一种用于人造革的可回收的树脂基材、可回收的人造革及其制备方法、汽车座椅、汽车,人造革包括依次层叠设置的表面处理剂层、致密层和基布层,所述致密层通过致密层预制料制成,所述致密层预制料包括主料和其他助剂,所述主料的总份数为100份,包括:丙烯基弹性体40~70份、超高熔体强度聚丙烯5~15份、有机硅共聚物20~40份;其他助剂为5~15份;其中,所述有机硅共聚物具有重量比大于或者等于90%的硅烷成分。本发明的人造革既能够满足汽车内饰基本力学性能,又能够增加柔软度以提高内饰舒适性,且对环境友好可回收。技术研发人员:戴安琪,邵敏,赵星杰,宋伟锋受保护的技术使用者:加通汽车内饰(常熟)有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240802/235734.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表