复合板生产线的制作方法

- 国知局

- 2024-08-02 12:22:16

本发明涉及建筑板材领域,尤其涉及一种复合板生产线。

背景技术:

1、目前在建筑板材的生产上,例如由彩涂钢板、铝板或不锈钢等材质作为面材的净化板,通常在产线上经过多道工序将多个板材相互结合后形成。然而现有的生产线的机械化程度较低,需要较大量的人力参与,使生产线的产能有限。同时,多个板材之间通过淋胶程序相互贴合后,在最后阶段配合冷压工艺,在常温环境下固化粘结剂8小时以上,以确保多个板材之间具有足够的黏合强度,导致生产效率低落,并且存在多个板材之间不同区域的粘结剂附着量不均,使最终产品的厚度在不同区域存在精度误差过大的问题,影响产品良率。

技术实现思路

1、本技术的多个方面提供一种复合板生产线,用以解决上述的一个或多个问题。

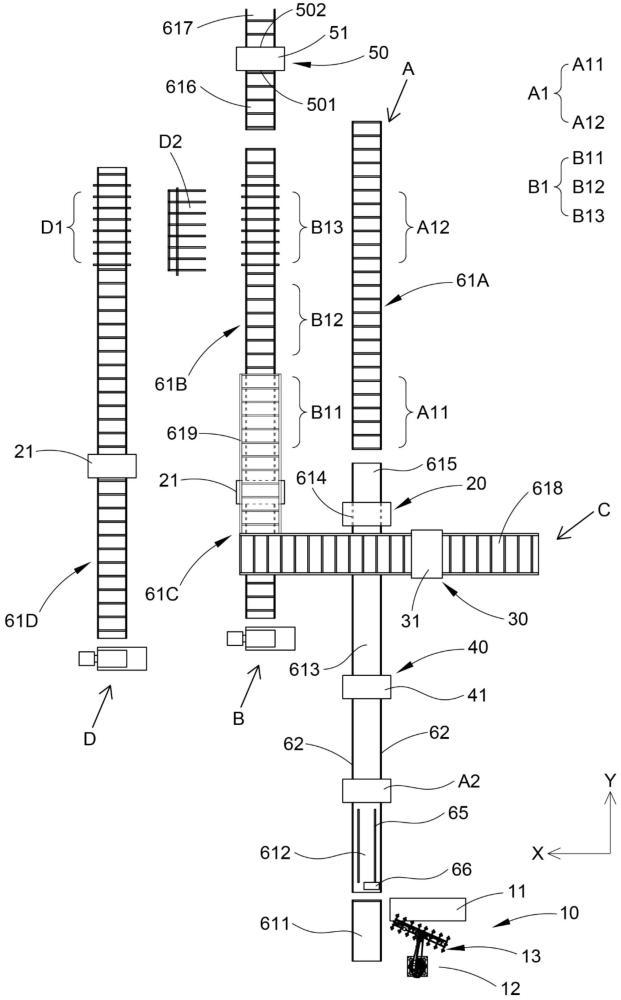

2、本技术实施例提供一种复合板生产线,包括:第一输送线、第二输送线、第三输送线以及第四输送线。所述第一输送线设置有第一辊道机架,用以运送第一板材;上料工位,用以抓取所述第一板材至所述第一辊道机架上;淋胶加工区,用以喷涂粘结剂至所述第一板材表面,以形成第一加工板材和待组装板材区;以及待组装板材区,用以供所述第一加工板暂时存放。所述第二输送线设置有第二辊道机架、组装加工区和热压加工区,其中所述第二辊道机架用以运送第二板材;所述组装加工区对应于所述待组装板材区,用以供所述第二板材和所述第一加工板结合成第二加工板;所述热压加工区用以在预定温度下压合复合板。所述第三输送线设置有连接于所述组装加工区的第三辊道机架,用以运送第三板材至所述组装加工区,并且结合于所述第一加工板上形成第三加工板。所述第四输送线设置有第四辊道机架、并且在对应于所述组装加工区的位置处设置有翻板工位,其中所述第四辊道机架用以运送第四板材;所述翻板工位用以接收并传送所述第四板材至所述组装加工区,并且翻面结合于所述第三板材上形成所述复合板。

3、在一些实施例中,所述第二输送线设置于所述第一输送线和所述第二输送线之间。所述组装加工区包括第一工位、第二工位和第三工位。所述第三输送线连接于所述第二工位,所述翻板工位对应于所述第三工位。其中,所述第一加工板在所述第一工位与所述第二板材结合成所述第二加工板,所述第三板材在所述第二工位与所述第二加工板结合成所述第三加工板,所述第四板材在所述第三工位与所述第三加工板结合成所述复合板。

4、在一些实施例中,所述待组装板材区包括第一存放区和第二存放区。所述第一存放区对应于所述第一工位,所述第二存放区对应于所述第三工位,其中所述第三工位还用以供所述第一加工板结合于所述第三加工板的所述第三板材上,以及供所述第四板材结合于所述第一加工板上以形成所述复合板。

5、在一些实施例中,所述上料工位包括供料区和工作区。所述供料区用以取放板材,所述工作区设置有自动码垛设备,且所述第一辊道机架在所述工作区具有第一运送轨道、第二运送轨道和第一动力源。所述第一动力源分别连接于所述第一运送轨道和所述第二运送轨道,用以驱动所述第一运送轨道和所述第二运送轨道传送所述板材,其中所述第一运送轨道的传送速度大于所述第二运送轨道的传送速度。所述自动码垛设备设置在所述第一运送轨道的一侧,用以在所述供料区和所述第一运送轨道之间取放所述第一板材。并且,当所述自动码垛设备在所述第一运送轨道上放置所述第一板材时,所述第一板材与所述第二运送轨道上的前一板材之间具有间距,以及在所述第一运送轨道传送所述第一板材至所述第二运动轨道时缩减或消除所述间距。

6、在一些实施例中,所述第一运送轨道的顶面高于所述第二运送轨道的顶面,且所述第一运送轨道远离所述第二运送轨道的一侧高于靠近所述第二运送轨道的一侧。

7、在一些实施例中,所述第二运送轨道上方设置有固定支架,且所述固定支架和和所述第二运送轨道之间设置有标尺。所述标尺和所述第二运送轨道之间具有预定高度,所述预定高度与所述第一板材的厚度相匹配,其中所述标尺面向所述第二运送轨道的一侧设置有多个滚轮。多个所述滚轮将所述第一板材限位于所述预定高度内传送,并且在所述第一板材的表面滚动。

8、在一些实施例中,所述第二运送轨道上靠近所述第一运送轨道的一侧设置有滚轴。所述滚轴的外周面分别抵靠于所述第二运送轨道的表面以及所述标尺面向所述第一运送轨道的端部上,其中当所述第一动力源驱动所述第二运送轨道运转时,所述第二运送轨道带动所述滚轴自转,并且在所述第一板材传送至所述第二运送轨道时,所述滚轴通过其自身重量压抵于所述第一板材上,导引所述第一板材在所述标尺和所述第二运送轨道之间传送。

9、在一些实施例中,所述自动码垛设备包含码垛机器人、抓手以及控制设备。所述抓手具有联轴器和多个吸盘组件,所述码垛机器人连接于所述联轴器,用以带动所述抓手在所述供料区和所述第一运送轨道之间取放所述第一板材。各个所述吸盘组件包括缓冲杆,真空发生器和吸盘。所述真空发生器连接于所述缓冲杆和所述吸盘之间,用以在所述吸盘贴附于所述第一板材表面时,在所述吸盘内产生真空吸力。所述控制设备分别电性连接于所述码垛机器人和所述抓手,用以控制所述码垛机器人运动以及所述真空发生器的开启和关闭,以及用以检测所述吸盘内的真空状态,其中当所述吸盘内未呈现所述真空状态时,所述控制设备关闭与所述吸盘位于同一安装支架上的所有真空发生器。

10、在一些实施例中,所述淋胶加工区具有淋胶设备,且所述第一辊道机架在所述淋胶加工区设置有第二动力源、第三运送轨道、第四运送轨道和第五运送轨道。所述淋胶设备包含喷淋房和淋胶工具,所述喷淋房横跨于所述第四运送轨道上方,并设置有入口和出口,所述淋胶工具活动设置在所述喷淋房内,用以喷涂粘结剂至所述第一板材表面。所述第四运送轨道介于所述第三运送轨道和所述第五运送轨道之间,所述第二动力源用以驱动所述第三运送轨道、所述第四运送轨道和所述第五运送轨道传送所述第一板材。其中,所述第四运送轨道的传送速度小于所述第三运送轨道和所述第五运送轨道的传送速度,所述第一板材在通过所述入口前和所述出口后,分别与所述第二运送轨道上的前一板材之间具有间距,以及在进入所述入口后消除所述间距。

11、在一些实施例中,所述第四运送轨道和所述第一板材之间的摩擦力小于所述第三运送轨道和所述第五运送轨道与所述第一板材之间的摩擦力。

12、在一些实施例中,所述喷淋房内设置有移动轨道,且所述淋胶工具包括传动手臂和淋胶支架。所述传动手臂设置于所述移动轨道上,并可沿所述移动轨道在所述喷淋房内往复移动,所述淋胶支架连接于所述传动手臂的底部,并且设置有多个浇注头。多个所述浇注头沿所述淋胶支架的长边方向排列,其中所述长边方向与所述第四运送轨道的传送方向之间具有夹角,且所述夹角不大于90度。

13、在一些实施例中,所述第二辊道机架和所述第四辊道机架上设置有所述淋胶设备,分别在所述第二辊道机架的传送方向上位于所述组装加工区前方,以及在所述第四辊道机架的传送方向上位于所述翻板工位前方。

14、在一些实施例中,所述上料工位和所述淋胶加工区之间还设置有裁切加工区和除尘工位。其中,所述裁切加工区介于所述上料工位和所述除尘工位之间,并且设置有切割机,用以在所述第一板材通过所述裁切加工区预定距离后,裁切所述第一板材。所述除尘工位具有清洁设备,所述清洁设备包含设备机架和滚刷。所述设备机架的相对二侧分别设置于所述第一辊道机架上,所述滚刷横跨于所述第一辊道机架上方,并且具有转轴和多个刷毛。所述转轴连接于第三动力源,用以在所述第一板材通过所述滚刷时,驱动所述滚刷在所述第一板材上滚动。多个所述刷毛沿所述转轴的轴向排布,并环绕所述转轴的外周面设置,其中在所述轴向上位于所述转轴相对二侧的所述刷毛分别自所述转轴的中间位置朝向所述转轴的相对二端倾斜设置。

15、在一些实施例中,所述第一辊道机架在所述除尘工位设置有进料辊道组和出料辊道组,其中所述进料辊道组的出料端与所述出料辊道组的入料端在所述清洁设备的投影方向上与所述滚刷重叠,所述第一板材自所述进料辊道组传送至所述出料辊道组,且所述出料辊道组的转动速度大于所述进料辊道组的转动速度。

16、在一些实施例中,所述热压加工区具有热压机具,且所述第二辊道机架在所述热压加工区设置有第六运送轨道和第七运送轨道。所述热压机具设置于所述第六运送轨道和所述第七运送轨道之间,并且包含加热腔体和两个加压履带。两个所述加压履带叠置于所述加热腔体内,并且在两个所述加压履带之间形成热压通道。所述热压通道的高度匹配于所述复合板的厚度,并且在面向所述第六运送轨道的一侧形成板材入口,以及在面向所述第七运送轨道的一侧形成板材出口。其中,所述加压履带具有间隔排列的多个导热压板,当所述复合板自所述板材入口进入所述热压通道,两个所述加压履带压合于所述复合板的相对二侧面,并相对所述复合板转动,多个所述导热压板依序压抵于所述复合板上,并带动所述复合板朝所述第七运送轨道传送。

17、在一些实施例中,所述热压机具还包含两个侧压履带,分别设置在所述加热腔体的相对二侧,并且对应于所述热压通道,其中所述侧压履带包括间隔设置的多个加压块,当所述复合板进入所述热压通道,多个所述加压块依序推抵于所述复合板的侧边上。

18、在一些实施例中,所述第三输送线还设置有切割加工区,所述切割加工区具有切割设备。所述切割设备包括固定机架、随动机架和切割组件。所述固定机架设置于所述第三辊道机架上,所述随动机架活动设置于所述固定机架面向所述第三辊道机架的一侧,并可带动所述切割组件在所述第三辊道机架的传送方向上往复移动。所述切割组件包括切割机和压料板,所述切割机具有与所述传送方向相交的切割行程,所述压料板具有相对所述第三辊道机架上升或下降的升降行程,并且在所述切割机切割所述第三板材时压抵于所述第三板材上。

19、在一些实施例中,所述压料板的延伸方向与所述切割行程同向,并且在所述压料板的至少其中一端设置有限位件。所述限位件沿所述传送方向延伸,并且在所述压料板压抵于所述第三板材时,在所述切割行程的方向上止挡所述第三板材偏移。

20、在一些实施例中,所述切割设备还包括控制装置,电性连接于所述随动机架和所述切割组件,用以控制所述压料板压抵于所述第三板材上,同时驱动所述随动机架跟随所述第三板材同步移动预定时长,以及控制所述切割机在所述预定时长内完成所述切割行程。其中,所述控制装置还用以在所述预定时长结束后控制所述压料板脱离所述第三板材,并驱动所述随动机架回复至起始位置。

21、在一些实施例中,所述第二输送线的末端设置有喷码工作站,所述喷码工作站位于所述热压加工区后方,并且设置有激光加工设备,用以在所述复合板表面绘制识别标记。

22、在本技术实施例中,复合板生产线设置有第一输送线、第二输送线、第三输送线和第四输送线,分别用以传送第一板材、第二板材、第三板材和第四板材。其中,第一输送线设置有上料工位、淋胶加工区和待组装板材区,使第一板材在上料工位和淋胶加工区进行自动化处理程序后,被暂时存放于待组装板材区备用。第二输送线连接于第三输送线,并设置有组装加工区和热压加工区,且热压加工区位于组装加工区后方。第一板材、第二板材和第三板材汇聚于组装加工区上,并结合成复合板的半成品。第四输送线在对应组装加工区的位置设置有翻板工位,用以将第四板材翻面结合于复合板的半成品上,而完成多个板材相互结合形成复合板的工序,并紧接着被传送到热压加工区。通过热压加工区对复合板施加预定温度和压力,使复合板中的多个板材相互压合,并使其中的粘结剂在短时间内固化,除了缩短固化时间,使生产效率提升外,还能在压合过程中控制复合板各区域间的板厚在精度误差范围内,提升产品良率。

本文地址:https://www.jishuxx.com/zhuanli/20240802/235773.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。