替代导电线束的柔性电路板的制备工艺及产品结构和制备系统的制作方法

- 国知局

- 2024-08-02 12:56:26

本发明涉及半导体制备,具体涉及一种替代导电线束的ldc的制备工艺及产品结构和制备系统。

背景技术:

1、线束是汽车电气结构中不可缺少的一环,常规的线束存在着以下缺点:

2、①产品重量偏重;

3、②生产过程中各分支线束长度不统一,需要人工参与生产,包括整理线束、缠绕绒布胶带、安装波纹管、扎带,自动化程度偏低;

4、③由于线束生产中的自动化程度低,需要人工参与的工站多,人工成本占总成本的比重很大,约为70%;

5、④当回路中需要保险丝保护回路时,需要额外增加保险丝元件,这同时也增加了线路的复杂程度;

6、⑤线束成品中,多条线束在绒布胶带缠绕下,产品整体截面会自然的呈现为类圆形,占据空间大,车内框架结构件需要预留较大避位空间来方便线束走线。

7、现有技术中针对线束研发了一种柔性模切线路板(flexible die-cuttingcircuit,fdc)是一种以薄膜类绝缘材料为基材,经过模切工艺制成的一种具有高度可靠性,绝佳的可挠性电路,因具有可自由弯曲、折叠、卷绕,可在三维空间随意移动及伸缩的特点,从而达到元器件装配和导线连接的一体化。但是,传统片状的生产对时间与人力需求多较高,且不能保障尺寸之间的稳定性。

8、而卷对卷工艺的出现一定程度解决了上述的问题,将所需的挠性材料通过成卷连续的方式进行fdc制作,可以有效的提高的生产自动化程度,降低人力成本,提高生产效率的问题,进一步的避免了人为带来的尺寸品质影响,提高成品良率。而对于大尺寸的柔性电路板进行生产时,为了保证柔性电路板的达到足够的压合强度设有热压工艺,具体为采用热压机进行压合作业,虽满足了fdc所需的压合强度,但是该工序也导致柔性电路板脱离了卷对卷的制程。

技术实现思路

1、本发明克服了现有技术的不足,提供了一种替代导电线束的柔性电路板的制备工艺及产品结构和制备系统;本发明制备的产品重量轻;能将线路集成到柔性电路板上,有效减少线束生产中分拣、缠绕绒布胶带等自动化难题;能实现模块化生产,自动化程度高,减少了人力占比。

2、为达到上述目的,本发明采用的技术方案为:一种柔性电路板的制备工艺,包括以下步骤:

3、步骤a,将原材料铜箔上料;

4、步骤b,对步骤a中上料的原材料铜箔复合保护膜;

5、步骤c,将经过步骤b中复合上保护膜的原材料铜箔导入激光机,镭射出线路外形;

6、步骤d,对经过步骤c处理镭射出线路外形后的原材料铜箔进行半成品工艺处理,半成品工艺处理包括焊盘开口和半成品的保护压合,以及在焊盘开口和半成品的保护压合的前端和后端进行线路外形排废、清洁、热保护贴膜中的一种或多种半成品处理;

7、步骤e,对经过步骤d处理的半成品进行半成品测试。

8、其中,柔性激光线路板直接成型(laser direct circurt,ldc),又称柔性电路板、软性电路板、挠性电路板。

9、本发明一个优选的实施方案中,在所述步骤e之后还包括步骤f;步骤f,包括将经过步骤e测试合格的半成品作为压合后的合格半成品依次进行热压合、烘烤、外形切割;

10、并将经过外形切割后的合格半成品进行成品工艺处理,所述成品工艺处理包括成品测试、成品印刷、成品外观排废中的一种或多种处理工艺,实现柔性电路光板产品加工,获得柔性电路光板。

11、本发明一个优选的实施方案中,步骤a中,进行原材料铜箔上料时,还增加了底层保护膜上料,且在底层保护膜上料时原材料铜箔贴附在所述底层保护膜上进行初步压合形成光板铜箔组合层;然后再经过步骤b在光板铜箔组合层的外部分别复合微黏哑膜以及外侧保护膜,再次进行初步压合。

12、本发明一个优选的实施方案中,半成品工艺处理包括以下步骤:

13、步骤d1,前端排废处理,对经过步骤c处理后的镭射出线路外形后的材料进行排废处理;

14、步骤d2,对步骤步骤d1操作后的半成品的进行pi附膜和焊盘开口处理;

15、且,pi附膜包括贴附在所述半成品的铜箔两侧的上pi膜层和第二pi膜层;焊盘开口包括先对上pi膜层或/和第二pi膜层预先进行开孔处理,然后将开孔后的上pi膜层或/和第二pi膜层分别贴附与半成品的铜箔层的上下两侧,并分别进行热压和,实现pi附膜和焊盘开口处理。

16、具体的,步骤d1中:先通过相对设置的转辊将微黏哑膜和外侧保护膜揭离;然后通过排废胶带对去除微黏哑膜后的半成品的铜箔表面进行清洁后卷收走排废胶带。步骤d2中:通过开孔刀模组对将附着在半成品的铜箔外部的第一pi膜层进行焊盘孔位开孔和排废处理,然后将开孔后的第一pi膜层贴附在半成品的铜箔层上,第一pi膜层上对应的孔位在铜箔层上形成对应的焊盘孔。进一步的,对第一pi膜层两侧进行保护膜的附膜,然后经过开孔刀模组的若干组转辊刀模切割,然后对模切后的第一pi膜层排废。更进一步的,开孔刀模组中转辊刀模的直径大小以及设置数量可以根据实际的产品的长度进行适应性调整。每一次模切前对对应侧进行保护附膜,并在模切后对附膜进行卷收排废。对经过第一pi膜层附膜后的半成品上进行焊盘开口处理的一侧清洁后进行第一pi胶膜层贴合热压处理;对热压合第一pi膜层的半成品的另一侧进行第二pi膜层贴附,且第二pi膜层外贴附热压保护膜前先揭除底层保护膜,然后进行第二pi膜层贴附,且第二pi膜层外贴附热压保护膜;对半成品上贴附第二pi膜层的一侧进行第二pi胶膜层热压处理,并在热压后揭离第二pi膜层和第一pi膜层外侧的保护膜。

17、本发明一个优选的实施方案中,前端排废处理包括:对经过步骤c处理后的镭射出线路外形后的原材料铜箔先进行两侧的非铜箔功能区单面废料的分离排废处理,然后再通过排废胶带将对铜箔功能区的废料进行黏除排废;

18、和/或,所述焊盘开口处理包括:通过开孔刀模组对将附着在半成品的铜箔外部的第一pi膜层或/和第二pi膜层进行焊盘孔位开孔和排废处理;

19、和/或,所述pi胶膜贴合热压处理包括:对半成品中铜箔进行焊盘开口处理的一侧贴合第一pi膜层或/和第二pi膜层进行热压合。

20、本发明一个优选的实施方案中,半成品测试包括将经过步骤d处理的半成品进行aoi检测线路检测;然后对aoi检测线路检测后的合格半成品作为柔性电路光板进行卷收;

21、和/或,合格半成品的热压合包括:步骤d制备后的半成品导入相对开合设置的热压板通过热压板对合实现对经过步骤d处理的半成品进行的热压处理,使得上下两侧的pi胶膜受热活化将半成品的铜箔导体夹在中间形成柔性电路光板;

22、和/或,合格半成品的烘烤包括:对格半成品的热压合后的柔性电路光板进行0.5-2h时长烘烤处理,使柔性电路光板充分粘合;

23、和/或,合格半成品的外形切割包括:对合格半成品的烘烤完成的柔性电路光板用激光机进行外形切割处理;并对焊盘开窗处理的合格半成品进行osp工艺处理;

24、和/或,所述成品测试包括外观检测和成品电测;所述外观检测包括avi检测,所述avi检测包括视觉检测、厚度检测;

25、和/或,所述成品印刷包括对产品进行喷墨打印;

26、和/或,所述成品外观排废包括:对经过外形切割后的产品进行外形废料排废操作。

27、本发明一个优选的实施方案中,将制备的柔性电路光板制作成柔性电路板成品的制备工艺包括:柔性电路光板对进行元器件、镍片、连接器的焊接,并在焊接好元器件、镍片、连接器的柔性电路光板的外部贴合top面保护膜a1和bot面保护膜a2,形成柔性电路板成品。

28、合格半成品的外形切割包括:对合格半成品的烘烤完成的柔性电路光板用激光机对焊盘进行焊盘开窗处理;并对焊盘开窗处理的合格半成品进行osp工艺处理。

29、本发明一个优选的实施方案中,一种柔性电路板产品,采用替代导电线束的柔性电路的制备工艺制备而成,包括:

30、线路层,所述线路层两侧分别设置有top面保护膜和bot面保护膜,且所述线路层与所述top面保护膜之间设置有线路保护膜所述线路层与所述bot面保护膜之间设置有胶层、基材面;且所述基材面一侧与所述bot面保护膜接触,所述基材面的另一侧通过胶层与所述线路层贴合。

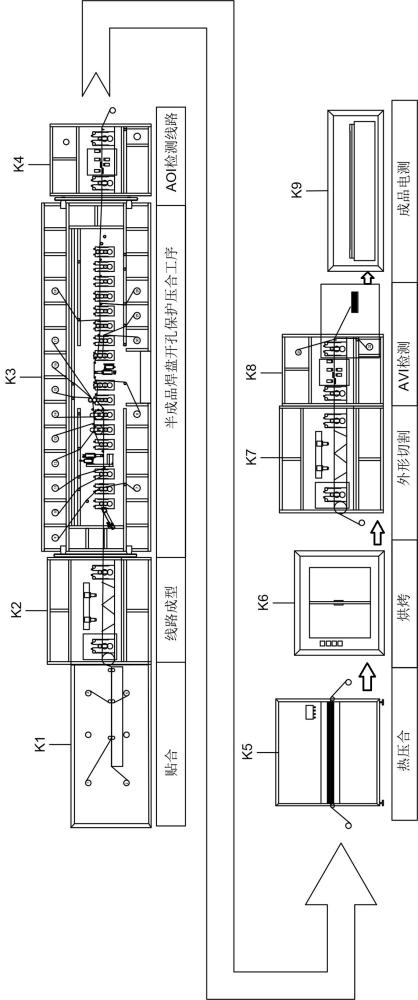

31、本发明一个优选的实施方案中,一种柔性电路板的制备系统,用于实现所述的替代导电线束的柔性电路板的制备工艺,包括以下结构:

32、上料贴合机构,包括若干根分别用于原材料铜箔、光板、上层的保护膜、下层的保护膜进行分别料的上料转辊,以及若干组分别对原材料铜箔和光板组合对滚预压的转辊组一,以及对原材料铜箔和光板组合后的光板铜箔组合层两侧附着上层的保护膜、下层的保护膜进行对滚预压的转辊组二;上料贴合机构用于原材料铜箔进行保护膜贴膜复合后上料;

33、线路成型机构,所述线路成型机构包括设置与上料贴合机构出料侧的激光切割机,所述激光切割机的上料侧和下料侧还分别设置有用于除尘的粘尘清洁辊;线路成型机构用于将贴附有保护膜的原材料铜箔通过激光机进行线路的切割,镭射出线路外形;

34、半成品制备机构,包括前端排废处理组件、间隔设置的至少两组焊盘开口处理组件和pi胶膜贴合热压处理组件、后端排废处理组件;所述焊盘开口处理组件采用的是用于镭射实现焊盘开口的开孔刀模组对pi膜进行模切开孔;所述前端排废处理组件包括若干组排废处理转辊;所述pi胶膜贴合热压处理组件包括若干组用于排废的排废转辊、用于贴合pi膜的贴膜转辊、实现单面胶层上料的单面胶层转辊、相对开合的能实现热压处理的对合转辊;

35、aoi检测线路机构,aoi检测线路机构的上料侧承接所述半成品制备机构输出的半成品,并导入所述aoi检测线路机构进行aoi检测,所述aoi检测线路机构的下料侧导出检测后的半成品。

36、本发明一个优选的实施方案中,柔性电路板的制备系统,包括:

37、合格半成品热压合机构,包括一对相对能开合的热压板,所述合格半成品热压合机构的上料侧导入所述aoi检测线路机构测试后的合格半成品,所述合格半成品热压合机构的下料侧导出热压后的合格半成品,并于热压后的合格半成品进行卷收,并作为热压后的合格半成品卷;

38、合格半成品烘烤机构,包括烘烤机箱,所述烘烤机箱内设置有烘烤箱;所述合格半成品烘烤机构的烘烤箱对热压后的合格半成品卷进行加热烘烤;

39、合格半成品外形切割机构,包括外形切割激光机,所述外形切割激光机的上料侧用于导入经过合格半成品烘烤机构烘烤的合格半成品,所述外形切割激光机的下料层导出切割成单片的产品;

40、avi检测机构,包括avi检测装置,用于检测合格半成品外形切割机构切割出的产品;

41、成品电测机构,包括电测装置,用于测试avi检测机构检测合格的产品的电学性能。

42、本发明解决了技术背景中存在的缺陷,本发明有益的技术效果是:

43、本发明重量轻;能将线路集成到柔性电路板上形成柔性电路板产品,有效减少线束生产中分拣、缠绕绒布胶带等自动化难题;能实现模块化生产,自动化程度高,减少了人力占比;本发明的产品扁平,可以紧密贴合车身框架,走线灵活,相比线束占用空间小;相比于传统电路中的线束,柔性电路板以及柔性电路板产品在批量生产时成本方面更有优势。

44、本发明更便于在柔性电路板中集成主保险丝与备用保险丝,当主保险丝熔断后,能使用导线连接这两处焊盘,将备用保险丝连入回路,保护线路。当回路中通过超过额定负载的大电流时会发热熔断,保护线路。

本文地址:https://www.jishuxx.com/zhuanli/20240802/238173.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表