印刷品的耐磨性检测设备和印刷品的耐磨性检测方法与流程

- 国知局

- 2024-08-05 11:42:04

本发明涉及印刷品耐磨性检测,尤其涉及一种印刷品的耐磨性检测设备及其检测方法。

背景技术:

1、印刷品的耐磨性是评估其质量和耐用性的重要指标之一,特别是在包装、出版和广告行业中,印刷品在日常使用中会受到摩擦和磨损,这不仅影响其美观性,还可能导致信息的丢失,因此,确保印刷品具有良好的耐磨性至关重要,随着印刷技术和材料科学的发展,对印刷品耐磨性的检测方法也日趋重要,以保证印刷品在设计和生产过程中满足高标准的耐用性要求。

2、目前,印刷品耐磨性的测试通常采用的是通过与标准磨擦材料(如白色道林纸)的摩擦,观察印刷品表面的色差变化来评估耐磨性。这种方法虽然简单,但存在一定的局限性,首先,它主要依赖于视觉对比,缺乏精确的量化数据,这使得测试结果易受操作者视觉感知的影响,缺乏客观性,其次,此种测试方式难以捕捉到由于细微磨损造成的表面结构变化,这些微小变化可能在长期使用中对印刷品的整体耐用性产生重大影响。

技术实现思路

1、本发明的主要目的在于解决现有的印刷品的耐磨性检测设备无法捕捉到由于细微磨损造成的表面结构变化,无法为评估印刷品的耐磨性提供了极其详尽的视角的技术问题。

2、本发明第一方面提供了一种印刷品的耐磨性检测设备,包括机体、运输机构和加工机构,机体形成有加工工位和图像采集工位;运输机构包括载体和运输件,所述载体的材质为透光材料,所述载体包括相对的加工面和出光面,所述加工面上设有待检测的印刷涂层,所述运输件与所述载体传动连接,并用于带动所述载体在所述加工工位和所述图像采集工位之间移动;加工机构设于所述加工工位内,所述加工机构包括可移动的摩擦头,所述摩擦头可移动至与位于所述加工工位内的所述印刷涂层相接的位置,并对所述印刷涂层进行摩擦加工;检测机构包括发光件、投影座、数据采集件和控制器,所述发光件、所述投影座和所述数据采集件均设于图像采集工位内,当所述载体位于所述图像采集工位内时,所述发光件发出的光线依次经过所述印刷涂层、所述加工面及所述出光面,并于所述投影座上形成投影,所述数据采集件用于获取所述投影座上的投影图像数据和测量透过所述印刷涂层的光强度数据,所述控制器分别与所述发光件和所述数据采集件电连接,所述控制器用于接收并处理所述数据采集件所采集的投影图像数据和光强度数据,并输出所述印刷涂层的耐磨性检测结果。

3、可选的,所述运输件包括转盘和驱动件,所述加工工位和所述图像采集工位在所述转盘的周向方向上间隔分布,所述摩擦头和所述发光件均设于所述转盘的上方,所述数据采集件和所述投影座均设于所述转盘的下方,所述载体设于所述转盘上,所述驱动件驱动所述转盘选择,以带动所述载体旋转运动。

4、可选的,所述转盘上贯穿设有安装过孔,所述载体过盈插接于所述安装过孔内,所述转盘可转动至所述安装过孔位于所述投影座的正上方。

5、可选的,所述安装过孔的周壁形成有上环形壁、连接壁和下环形壁,所述上环形壁通过所述连接壁与所述下环形壁连接,所述上环形壁的径向尺寸大于所述下环形壁的径向尺寸,所述载体设于所述上环形壁所形成的空间内,所述载体的周壁与所述上环形壁的周壁抵接,且所述载体的底部与所述连接壁抵接。

6、可选的,所述载体的顶部表面凸出或平齐于所述转盘的顶部表面设置;

7、所述印刷品的耐磨性检测设备还包括风机组件,所述风机组件设于所述加工工位和图像采集工位之间,并用于在所述载体自所述加工工位向所述图像采集工位移动的过程中,向所述载体的加工面提供流动的气体。

8、本发明第二方面提供了一种印刷品的耐磨性检测方法,包括:

9、获取投影座上的投影图像数据并进行预处理,得到标准化图像数据,所述预处理包括标准化处理和去噪处理;

10、获取透过印刷涂层的光强度数据并执行归一化处理,得到标准化光强度数据;

11、应用卷积神经网络从所述标准化图像数据中提取特征,得到图像磨损特征,计算所述标准化光强度数据的光强变化,得到光强变化特征;

12、将所述图像磨损特征与光强变化特征进行融合,得到综合特征集;

13、将所述综合特征集输入到预置的广义线性模型中处理,得到耐磨性评估结果。

14、可选的,所述将所述图像磨损特征与光强变化特征进行融合,得到综合特征集包括:

15、对所述图像磨损特征进行小波变换处理,得到图像磨损的小波特征表示;

16、对所述光强变化特征应用自回归移动平均模型处理,提取和模拟光强数据的时间序列动态,得到光强变化的模型参数;

17、从所述图像磨损的小波特征表示中计算统计描述符,包括均值、方差、偏度和峰度,得到图像特征的统计描述向量;

18、将所述图像特征的统计描述向量与所述光强变化的模型参数进行初步的决策树分类处理,得到优化的特征组合;

19、将所述优化后的特征组合输入到支持向量机中进行深度分析和融合,得到综合特征集。

20、可选的,所述将所述综合特征集输入到预置的广义线性模型中处理,得到耐磨性评估结果包括:

21、将所述综合特征集输入到所述广义线性模型的线性映射层,使用预设的权重和偏置对所述综合特征集的特征进行线性映射,得到线性映射特征值;

22、对所述线性映射特征值应用对数链接函数进行转换,得到链接函数处理后的特征值;

23、在所述广义线性模型的回归分析层中处理所述链接函数后的特征值,估算特征与印刷涂层耐磨性之间的统计关系,得到初步的耐磨性评估值;

24、使用已知耐磨性数据对所述初步的耐磨性评估值进行验证,根据得到的误差结果调整模型的权重和偏置,得到调整优化后的耐磨性评估值;

25、将所述调整优化后的耐磨性评估值作为最终结果输出。

26、本发明技术方案的印刷品的耐磨性检测设备,具有以下优点:

27、发光件所发出的光线可透过载体而照射到投影座上,当载体上的印刷涂层在摩擦加工后出现磨损时,光线能够通过这些磨损区域,再透过载体照射到投影座上,这种投影图像能够反映印刷涂层的全貌,揭示由细微磨损所引起的任何微小裂痕、划痕或其他表面缺陷,这为评估印刷品的耐磨性提供了极其详尽的视角。

28、通过数据采集件对投影图像进行采集以及光强度测量,并由控制器进行数据处理,控制器不仅记录磨损的存在,还能定量分析磨损的程度和具体特征,如磨损深度、影响面积及磨损模式等。这些定量信息至关重要,不仅有助于制定印刷品的质量控制标准,还能推动印刷材料和技术的改进。

29、此外,在摩擦加工后的检测过程中,由于采用了非接触式的光学检测方法,检测过程中没有直接接触印刷涂层,因此不会对印刷涂层造成任何额外的物理损害。非接触式检测不仅提高了检测的安全性,也确保了重复测试的可靠性和一致性,避免了由于多次接触而可能引入的变量或损害。

技术特征:1.一种印刷品的耐磨性检测设备,其特征在于,包括:

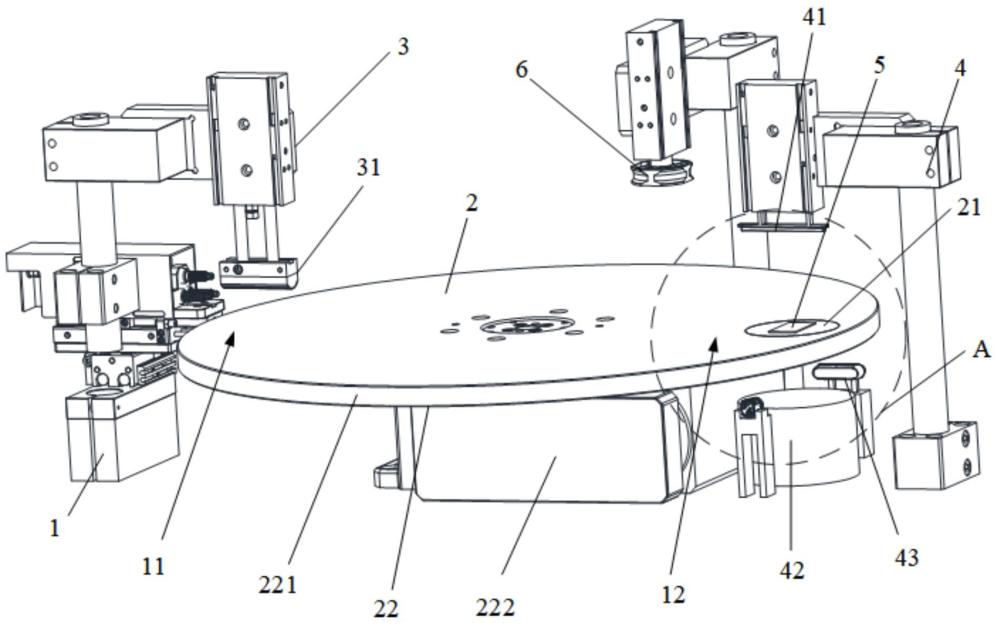

2.如权利要求1所述的印刷品的耐磨性检测设备,其特征在于,所述运输件(22)包括转盘(221)和驱动件(222),所述加工工位(11)和所述图像采集工位(12)在所述转盘(221)的周向方向上间隔分布,所述摩擦头(31)和所述发光件(41)均设于所述转盘(221)的上方,所述数据采集件(43)和所述投影座(42)均设于所述转盘(221)的下方,所述载体(21)设于所述转盘(221)上,所述驱动件(222)驱动所述转盘(221)选择,以带动所述载体(21)旋转运动。

3.如权利要求2所述的印刷品的耐磨性检测设备,其特征在于,所述转盘(221)上贯穿设有安装过孔(221a),所述载体(21)过盈插接于所述安装过孔(221a)内,所述转盘(221)可转动至所述安装过孔(221a)位于所述投影座(42)的正上方。

4.如权利要求3所述的印刷品的耐磨性检测设备,其特征在于,所述安装过孔(221a)的周壁形成有上环形壁(221b)、连接壁(221c)和下环形壁(221d),所述上环形壁(221b)通过所述连接壁(221c)与所述下环形壁(221d)连接,所述上环形壁(221b)的径向尺寸大于所述下环形壁(221d)的径向尺寸,所述载体(21)设于所述上环形壁(221b)所形成的空间内,所述载体(21)的周壁与所述上环形壁(221b)的周壁抵接,且所述载体(21)的底部与所述连接壁(221c)抵接。

5.如权利要求3所述的印刷品的耐磨性检测设备,其特征在于,所述载体(21)的顶部表面凸出或平齐于所述转盘(221)的顶部表面设置;

6.一种印刷品的耐磨性检测方法,应用于如权利要求1至5所述的印刷品的耐磨性检测设备,其特征在于,包括:

7.如权利要求6所述的印刷品的耐磨性检测方法,其特征在于,所述将所述图像磨损特征与光强变化特征进行融合,得到综合特征集包括:

8.如权利要求6所述的印刷品的耐磨性检测方法,其特征在于,所述将所述综合特征集输入到预置的广义线性模型中处理,得到耐磨性评估结果包括:

技术总结本发明提供了一种印刷品的耐磨性检测设备及其检测方法,设备包括机体、运输机构和加工机构;运输机构的透明载体上设有待检测的印刷涂层,运输机构的运输件与载体传动连接;加工机构包括可移动的摩擦头,摩擦头可与印刷涂层相接以加工;检测机构包括发光件、投影座、数据采集件和控制器,发光件位于投影座的上方,当载体位于图像采集工位内时,载体位于发光件和投影座之间,数据采集件用于获取投影座上的投影图像数据和测量透过印刷涂层的光强度数据,控制器接收并处理所采集的投影图像数据和光强度数据,并输出印刷涂层的耐磨性检测结果。本发明的设计能够捕捉到由于细微磨损造成的表面结构变化,为评估印刷品的耐磨性提供了详尽的视角。技术研发人员:龚明晓,廖章伟,汤彪受保护的技术使用者:东莞市祥企印刷制品有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/258896.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。