一种氢能源燃料电池生产用组装设备的制作方法

- 国知局

- 2024-08-05 11:47:16

本发明属于氢燃料电池生产,具体为一种氢能源燃料电池生产用组装设备。

背景技术:

1、氢能源燃料电池是一种利用氢气和氧气发生化学反应产生电能的发电装置。氢燃料电池通过电解水的逆反应工作,即将氢和氧分别供给阳极和阴极。在阳极,氢原子中的电子被分离出来,通过外部电路到达阴极,与氧原子和氢离子重新结合为水。整个过程中,只产生水和热,不产生有害物质排放,因此氢燃料电池汽车是真正意义上的零排放、零污染的车。在正常使用时,为了提高电池容量,通常会将多个氢燃料电池进行串联并组装,形成电池组来满足使用。

2、在进行氢燃料电池组的组装过程中,由于电池组整体的体积较大,导致在组装时会使用组装设备来辅助进行生产组装,通常的组装设备一般为可进行三轴移动的夹持设备,在使用时通过电动夹爪来进行电池的抓取,并位移至指定位置进行组装,这种夹持方式仅依靠两个相对靠近的夹爪来实现抓取,面对一些高度较高的电池时,因仅存在左右两端的夹持力,导致电池容易出现晃动现象,影响夹持稳定性。

3、同时在针对多个氢燃料电池的夹持时,其所采用的电动夹爪会依靠夹紧力来对最外侧的电池进行夹紧,而中部的电池则依靠摩擦力实现夹紧,这种夹持方式在设备出现晃动时,会因为震动导致摩擦力下降,进而导致中部的电池发生掉落,存在较大的安全隐患。

技术实现思路

1、本发明的目的在于提供一种氢能源燃料电池生产用组装设备,以解决上述背景技术中提出的问题。

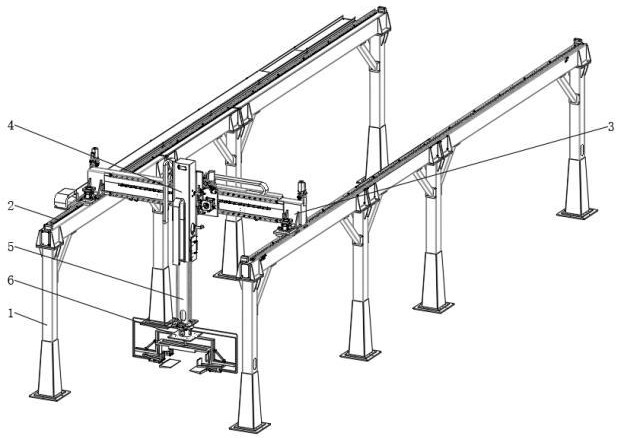

2、为了实现上述目的,本发明提供如下技术方案:一种氢能源燃料电池生产用组装设备,包括两个机架,两个所述机架的顶端均固定安装有调节导轨,所述调节导轨的上方设有纵向电动滑台,所述纵向电动滑台的底端与两个调节导轨之间活动卡接,所述纵向电动滑台相对调节导轨前后位移,所述纵向电动滑台的正面活动卡接有横向电动滑台,所述横向电动滑台相对纵向电动滑台左右位移,所述横向电动滑台的底端固定安装有电动推杆,所述电动推杆的输出端固定安装有机座,所述机座底端的左右两侧均固定安装有纵向导轨,所述纵向导轨的底端均垂直安装有横向导轨,所述纵向导轨和横向导轨的内部设有侧向夹持组件,所述侧向夹持组件与纵向导轨和横向导轨之间活动卡接,两个所述侧向夹持组件之间安装有位于机座下方的活动架,两个所述侧向夹持组件的底端均固定安装有底部支撑组件,所述机座和活动架之间安装有储液组件,所述机座的顶端固定安装有一号三通阀,所述一号三通阀的左右两端均固定连通有循环管,所述循环管远离一号三通阀的一端均固定连通有二号三通阀,所述二号三通阀的底端与底部支撑组件之间相连通,所述二号三通阀远离循环管的一端均固定连通有输液管,所述输液管的另一端与储液组件之间相连通,所述一号三通阀的底端与储液组件的顶端相连通。

3、在使用前,需将机架底端与地面之间进行固定,并接通装置电源,其中纵向电动滑台可沿着调节导轨进行前后位移实现氢燃料电池的前后输送,而横向电动滑台可沿着纵向电动滑台左右位移,实现氢燃料电池的左右输送,同时电动推杆可带动氢燃料电池的上下输送,完成氢燃料电池的三轴移动过程。

4、作为本发明进一步的技术方案,所述储液组件包括储液管,所述储液管的顶端与机座底端的中部相连接,所述储液管的顶端开设有回油孔,所述回油孔与一号三通阀的底端相连通,所述回油孔的内部安装有单向阀且阀门的方向为向储液管的内部导通和向储液管的外部截止。

5、作为本发明进一步的技术方案,所述储液管靠近顶端的左右两侧均开设有输油孔,所述输油孔与输液管之间相连通,所述输油孔的内部安装有单向阀且阀门的方向为向储液管的外部导通和向储液管的内部截止。

6、作为本发明进一步的技术方案,所述储液管的内部活动套接有第一活塞板,所述第一活塞板的底端固定连接有第一活塞杆,所述第一活塞杆的底端贯穿储液管的底端且与活动架的顶端相连接。

7、当需要对氢燃料电池进行夹持时,可将机座移动至氢燃料电池的正上方,此时储液组件处于初始状态,即活动架与机座之间的间距为最大值,当活动架与氢燃料电池相互对应时,可通过开启电动推杆即可带动机座下移,直至活动架的底端与氢燃料电池的顶端相接触,此时可仍然保持向下位移,此时活动架即可在氢燃料电池的顶升作用下向上位移;

8、当活动架上移时可同步带动第一活塞杆上移,此时第一活塞板随之上移,位于储液管内部的液压油随之受到压力作用从输油孔导出,且进入输液管的内部,在进行夹持时,可保持二号三通阀与输液管连通处的单向阀常开,而二号三通阀与循环管连通处的单向阀关闭,此时二号三通阀内部的液压油即可进入底部支撑组件的内部完成转运。

9、作为本发明进一步的技术方案,所述二号三通阀与输液管的连通处安装有单向阀且阀门的方向为向二号三通阀的内部导通和向二号三通阀的外部截止,所述二号三通阀与循环管的连通处安装有单向阀且阀门的方向为向二号三通阀的外部导通和向二号三通阀的内部截止。

10、其中,在进行夹持时,需保持二号三通阀与输液管连通处的单向阀开启而二号三通阀与循环管连通处的单向阀关闭,通过输液管导出的液压油可通过二号三通阀进入底部支撑组件的内部,而在卸料时,则可保持二号三通阀与循环管连通处的单向阀开启,而二号三通阀与输液管连通处的单向阀关闭,此时二号三通阀即可将液压油从循环管处导出,并回流至一号三通阀的内部,最终回到储液组件的内部。

11、作为本发明进一步的技术方案,所述侧向夹持组件包括纵向导向块,所述纵向导向块与纵向导轨之间活动卡接且相对纵向导轨上下位移,所述纵向导向块的一侧与活动架之间相连接,所述纵向导向块远离活动架的一侧均固定连接有第一固定座,所述第一固定座远离纵向导向块的一侧均通过转轴活动连接有连杆,所述连杆远离第一固定座的一端均通过转轴活动连接有第二固定座。

12、作为本发明进一步的技术方案,所述第二固定座的底端均固定连接有横向导向块,所述横向导向块与横向导轨之间活动卡接且相对横向导轨左右位移,所述纵向导向块的底端固定连接有纵向延长架,所述纵向延长架的底端与底部支撑组件之间相连接,所述横向导向块底端的前后两侧均固定安装有横向延长架,所述横向延长架远离横向导向块的一端均固定连接有位于底部支撑组件上方的侧向夹板。

13、当活动架向上位移时,此时纵向导向块随之上移,此时连杆随之朝内侧面发生偏转,并对横向导向块施加拉力,而纵向导向块上移时则可对底部支撑组件施加拉力带动底部支撑组件上移,且横向导向块随之朝活动架的中部进行位移,即可同步带动横向延长架以及侧向夹板朝活动架的中部进行位移,直至侧向夹板的一侧与氢燃料电池的侧边相接触,并对其施加作用力将氢燃料电池夹持在两个对应的侧向夹板之间,此时氢燃料电池的两端即可与侧向夹板相接触,而顶端则与活动架相接触完成夹持过程。

14、通过利用夹持时装置的向下位移,使得氢燃料电池可反向施加顶升力,使得氢燃料电池的顶端可始终与活动架相接触,且活动架上移时可转换为侧向夹板的夹紧力实现氢燃料电池的侧边夹紧,使得氢燃料电池的顶端以及侧端均可被限位,避免传统装置面对较高的氢燃料电池时其顶端缺乏限位导致容易出现晃动的问题,显著提高夹持稳定性。

15、作为本发明进一步的技术方案,所述底部支撑组件包括底部导轨,所述底部导轨的顶端与纵向延长架的底端相连接,所述底部导轨的内部活动卡接有底部导向块,所述底部导向块相对底部导轨左右位移,所述底部导向块靠近机座中部的一侧均固定连接有底部延长杆,所述底部延长杆的一端贯穿底部导轨的一端且固定连接有支撑板。

16、作为本发明进一步的技术方案,所述底部导轨远离机座中部的一端均固定连接有暂存管,所述暂存管顶端且远离底部导轨的一侧固定连通有交换管,所述交换管的另一端与二号三通阀的底端固定连通。

17、作为本发明进一步的技术方案,所述暂存管的内部活动套接有第二活塞板,所述第二活塞板靠近底部导向块的一端均固定连接有第二活塞杆,所述第二活塞杆远离第二活塞板的一侧贯穿暂存管的一侧且与底部导向块之间相连接,所述第二活塞板远离第二活塞杆的一侧均固定连接有位于暂存管内部的限位弹簧,所述限位弹簧的另一端与暂存管内腔的一端相连接。

18、当液压油进入底部支撑组件内部时,此时液压油可通过交换管导入至暂存管的内部,并对第二活塞板施加作用力,此时限位弹簧随之被拉伸,并带动第二活塞杆朝远离交换管的方向位移,此时一侧的支撑板随之朝靠近活动架的中部进行位移,即两个支撑板相对靠近,配合支撑板的向上位移,即可托住放置在托盘上的氢燃料电池的底端,完成底部支撑过程,辅助完成夹持过程。

19、通过对夹持时所转运的液压油进行利用,配合单向阀以及管路的设计,使得装置完成氢燃料电池的夹持后,还可实现对其底部的支撑,使得装置在夹持批量氢燃料电池时,可对中部的氢燃料电池的底端提供支撑,避免传统装置中部的氢燃料电池仅依靠摩擦力进行夹紧的问题,提高安全冗余,降低安全隐患。

20、当氢燃料电池到达指定位置,并需要进行卸料时,可开启二号三通阀与循环管连通处的单向阀,此时限位弹簧自动复位,位于暂存管内部的液压油可回流至二号三通阀处,并通过循环管导出,且经过一号三通阀重新回流至储液管的内部,此时两个支撑板相互远离解除底端支撑,同时活动架下移且带动支撑板下移,同时对应的侧向夹板相互远离,直至氢燃料电池摆放完成,完成卸料过程。

21、通过利用装置的复位过程,使得装置在进行斜料时,可实现底部支撑的解除以及向下位移和侧边限位解除的同时进行,使得氢燃料电池可缓慢下移的同时缓慢解除底端的限位,以及侧边的限位,直至氢燃料电池平稳的摆放至指定位置,使其卸料时具有一定的缓冲,避免快速卸料造成的冲击影响氢燃料电池的质量,提高卸料稳定性。

22、本发明的有益效果如下:

23、1、本发明通过利用夹持时装置的向下位移,使得氢燃料电池可反向施加顶升力,使得氢燃料电池的顶端可始终与活动架相接触,且活动架上移时可转换为侧向夹板的夹紧力实现氢燃料电池的侧边夹紧,使得氢燃料电池的顶端以及侧端均可被限位,避免传统装置面对较高的氢燃料电池时其顶端缺乏限位导致容易出现晃动的问题,显著提高夹持稳定性。

24、2、本发明通过对夹持时所转运的液压油进行利用,配合单向阀以及管路的设计,使得装置完成氢燃料电池的夹持后,还可实现对其底部的支撑,使得装置在夹持批量氢燃料电池时,可对中部的氢燃料电池的底端提供支撑,避免传统装置中部的氢燃料电池仅依靠摩擦力进行夹紧的问题,提高安全冗余,降低安全隐患。

25、3、本发明通过利用装置的复位过程,使得装置在进行斜料时,可实现底部支撑的解除以及向下位移和侧边限位解除的同时进行,使得氢燃料电池可缓慢下移的同时缓慢解除底端的限位,以及侧边的限位,直至氢燃料电池平稳的摆放至指定位置,使其卸料时具有一定的缓冲,避免快速卸料造成的冲击影响氢燃料电池的质量,提高卸料稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240802/259401.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表