一种电池堆板框密封结构及外密封方法与流程

- 国知局

- 2024-08-05 11:45:51

本发明属于液流电池电堆密封,具体涉及一种电池堆板框密封结构及外密封方法。

背景技术:

1、风电光伏等新能源受昼夜、天气、季节等因素的影响,出力存在波动,导致了大量的“弃风弃光”,造成资源浪费。储能技术可以有效解决上述问题,已经成为解决新能源发电间歇性与不稳定性、常规电力系统调峰调频、提高区域能源系统效率和安全性的关键技术。铁-铬液流电池储能系统是一种新型安全的电化学储能系统。具有安全、环保、高效、使用寿命长、设计灵活等优点,在储能、智能电网建设等领域有广阔的应用前景。

2、电池堆作为液流电池储能系统中提供电化学反应的场所,是整个系统的核心部件。目前常见的电池堆的密封结构一般采用在板框间平面设置密封件或密封结构,依靠施加在板框与板框间的压紧力,在板框平面内形成密封面起到隔绝电解液渗漏的密封功能。但传统密封件或密封结构通常会受外界环境影响,在使用一段时间后产生老化和失效导致电解液的渗漏,因此亟需开发一种密封效果好的方法以解决电池堆电解液的渗漏问题。

技术实现思路

1、本发明提出一种电池堆板框密封结构及外密封方法,适用于对液流电池单电池、或由液流单电池组成的电池堆中相邻的板框以及板框之间的膜或双极板进行密封,以便有效的解决电解液的渗漏问题。

2、本发明一方面提供了一种电池堆板框密封结构,电池堆主体组件包括端板、保温板、集流板、双极板、板框、电极、膜;

3、所述板框密封结构包括:

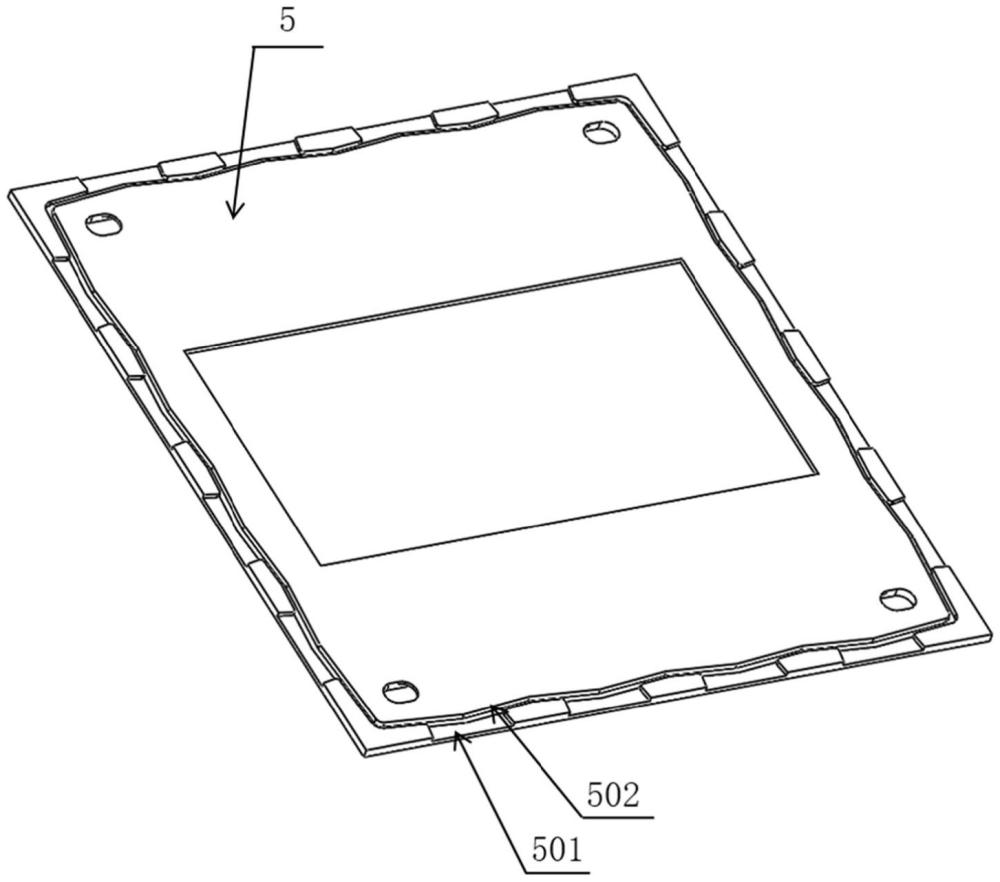

4、多个熔接凹槽,分布在板框外沿单面设置或双面设置;

5、当电池堆主体组件组装成电池堆后,熔接凹槽与相邻板框或相邻板框上的熔接凹槽之间形成间隙,在电池堆侧面使用融化的热封填料填充熔接凹槽,热封填料冷却固化后在电池堆内侧和外侧形成内密封层和外密封层。

6、进一步的,所述板框密封结构分为非连通式熔接凹槽的板框密封结构和连通式熔接凹槽的板框密封结构;

7、所述非连通式熔接凹槽的板框密封结构为:多个熔接凹槽相互独立,分布在板框外沿单面设置或双面设置;

8、组装所述具有非连通式熔接凹槽的板框密封结构的电池堆,熔接凹槽与相邻板框或相邻板框上的熔接凹槽之间形成间隙,在电池堆侧面施加融化的热封填料,热封填料填充板框内的熔接凹槽并在电池堆外侧面固化后形成连续的电池堆外密封层。

9、所述连通式熔接凹槽的板框密封结构为:

10、多个熔接凹槽相互独立,分布在板框外沿单面设置或双面设置,并在多个熔接凹槽内沿设置一圈连通槽将熔接凹槽连通;

11、组装所述具有连通式熔接凹槽的板框密封结构的电池堆,熔接凹槽和连通槽与相邻板框或相邻板框上的熔接凹槽和连通槽之间形成间隙,在电池堆侧面施加融化的热封填料,热封填料一部分填充连通槽形成连续的内密封层,另一部分填充板框内的熔接凹槽并在电池堆外侧面固化后形成连续的电池堆外密封层。

12、优选的,所述熔接凹槽沿板框厚度方向深度范围为1-5mm;所述熔接凹槽的宽度范围为1-15mm;

13、所述熔接凹槽形状包括矩形、正方形、梯形,优选为梯形。

14、所述连通槽深度沿板框厚度方向范围为1-5mm;所述连通槽宽度范围为1-15mm;

15、所述连通槽为直线型槽,或为不规则折线型槽,或为弧形槽。

16、进一步的,所述连通式熔接凹槽密封结构包括以下情况:

17、所述连通槽深度与熔接凹槽深度相同;

18、所述连通槽深度浅于熔接凹槽深度;

19、所述连通槽深度深于熔接凹槽深度。

20、本发明另一方面提供了一种电池堆板框的外密封方法,包括以下步骤:

21、将端板、保温板、集流板、板框、双极板、电极、膜、依次堆叠组成电池堆;

22、将电池堆进行压装,在保持压装力的状态下进行热封,所述热封步骤包括:对电池堆侧面预热,对热封填料板预热;将热封填料板与预热后的电池堆侧面贴合,继续加热热封填料板至其熔融,利用热压板将熔融的热封填料推进熔接凹槽,热封填料冷却后在电池堆外层和板框熔接凹槽内形成密封层;

23、穿螺杆锁紧电池堆,完成装配步骤。

24、所述对电池堆侧面的预热温度为100-220℃,较佳的为120℃、150℃、180℃、210℃;所述对热封填料板的预热温度为100-220℃,较佳的为120℃、150℃、180℃、210℃;所述加热热封填料板至其熔融的温度为160-250℃;较佳的为180℃、200℃、220℃、240℃;所述将熔融的热封填料推进熔接凹槽的距离为1-15mm。

25、优选的,所述热封填料厚度为1-5mm;所述热封填料由和板框同一材质的材料制成,所述热封填料的预热面面积与电池堆侧面的待密封面面积相同;所述热封填料由和板框采用本领域常见的热塑性材料,例如聚乙烯pe、聚丙烯pp、聚四氟乙烯ptfe和聚偏氟乙烯pvdf。

26、本发明技术方案的有益效果为:

27、本发明的电池堆板框密封结构,可以代替原有板框与板框间的部分密封条或密封垫,节省电堆成本;本发明外侧密封层厚度可以由热封填料板的厚度决定,利于调试和二次热封。对于现有电堆板框封装时出现的电解液泄露问题,本发明热封步骤可重复,对于首次热封不当的产品,可增加封装泄露面局部或整体的热封填料进行再次热封,避免产品报废,大大提高了成品率。

28、本发明具有非连通式熔接凹槽的电池堆板框密封结构,不需要改变板框本身尺寸和关键零部件的结构形式的条件下,只需在现有板框外侧加工熔接凹槽,或直接利用板框已有的凹槽结构即可。熔接凹槽间不连通的部分起到加强筋的作用,支撑板框外侧密封位置,在热封填料热熔过程中,填料熔化流进熔接凹槽与板框材料相融,当熔融的填料冷却后与板框共同形成一体的密封结构,阻止电解液的泄露。

29、本发明具有连通式熔接凹槽的电池堆板框密封结构,其中内密封层相当于替代了传统的密封垫,在板框与板框间增加了一层热封填料形成的密封结构,强化了电池堆的外密封性能。并且可以节省在板框与板框间设置密封垫的成本问题,内密封层与外密封层共同作为防止外漏的双层密封,加强了电池堆密封性能,最大可能的预防了电解液渗漏的风险。

30、因此本发明做到了对电池堆原有结构的影响最小化的同时,创新的利用热封填料熔融后在电池堆的侧面形成密封层的方式解决电解液渗漏的问题。

技术特征:1.一种电池堆板框密封结构,其特征在于,所述板框密封结构包括:

2.根据权利要求1所述的一种电池堆板框密封结构,其特征在于,还包括连通槽,沿板框一圈设置于多个熔接凹槽内侧,将熔接凹槽连通。

3.根据权利要求2所述的一种电池堆板框密封结构,其特征在于,组装好电池堆,在电池堆侧面施加融化的热封填料,热封填料一部分填充连通槽形成连续的内密封层,另一部分填充板框内的熔接凹槽并在电池堆外侧面固化后形成连续的电池堆外密封层。

4.根据权利要求1-3任一项所述的一种电池堆板框密封结构,其特征在于,所述熔接凹槽深度范围为1-5mm;

5.根据权利要求2所述的一种电池堆板框密封结构,其特征在于,所述连通槽深度范围为1-5mm;所述连通槽宽度范围为1-15mm;

6.根据权利要求2或5所述的一种电池堆板框密封结构,其特征在于,

7.一种电池堆板框的外密封方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种电池堆板框的外密封方法,其特征在于,所述热封填料由和板框同一材质的材料制成,所述热封填料的预热面面积与电池堆侧面的待密封面面积相同。

9.根据权利要求7所述的一种电池堆板框的外密封方法,其特征在于,所述对电池堆侧面的预热温度为100-220℃,所述对热封填料板的预热温度为100-220℃,所述加热热封填料板至其熔融的温度为160-250℃。

10.根据权利要求7所述的一种电池堆板框的外密封方法,其特征在于,所述将熔融的热封填料推进熔接凹槽的距离为1-15mm。

技术总结本发明提供一种电池堆板框密封结构及外密封方法,属于液流电池电堆密封技术领域。一种电池堆板框密封结构,包括:多个熔接凹槽,分布在板框外沿单面设置或双面设置;当电池堆主体组件组装成电池堆后,熔接凹槽与相邻板框或相邻板框上的熔接凹槽之间形成间隙,在电池堆侧面使用融化的热封填料填充熔接凹槽,热封填料冷却固化后在电池堆内侧和外侧形成外密封层和/或内密封层。本发明的电池堆板框密封结构,可以代替原有板框与板框间的部分密封条或密封垫,节省电堆成本,并且利于调试和二次热封,适用于对液流电池单电池、或由液流单电池组成的电池堆中相邻的板框以及板框之间的膜或双极板进行密封,以便有效的解决电解液的渗漏问题。技术研发人员:刘雨涵,李昂,何鑫,刘晓强,罗文龙,项俊帆,于楠,胡服全,王晓伟,李晓蒙受保护的技术使用者:北京和瑞储能科技有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259259.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种电池模组的制作方法

下一篇

返回列表