一种高氧化性铸余渣/钢直接热态返用的方法与流程

- 国知局

- 2024-08-05 11:53:10

本发明属于冶金渣处理,具体涉及一种高氧化性铸余渣/钢直接大规模热态返用的方法。

背景技术:

1、连铸产生的铸余渣/钢合理利用一直是钢厂的一大难题,从传统的只回收铁冷态处理办法,发展到充分利用热能、回收金属及充分利用冶金辅料残余的冶金性能的热态返用。

2、针对含有较高金属、大量的热能的1600℃热态铸余渣/钢,目前国内已经有钢厂开始尝试将热态铸余渣直接返生产利用,选择合适的返用途径,提高金属回收率,充分利用其所含的显热和潜热,最大限度利用铸余渣残留的冶金性能。

3、中国专利cn202011303819.7公开了一种连铸不锈钢液态铸余渣的回收利用方法,热态铸余渣直接兑入已装铁水的aod炉或热态铸余渣混兑铁水一块进入aod炉,进行双渣冶炼。

4、中国专利cn200510022577.3、cn201310292112.4分别公开了一种炼钢钢包余钢和余渣的回收方法和一种铸余渣回收利用方法,出钢后将热态铸余渣倒入受铁后的铁水包中,充分混合后入转炉炼钢。

5、中国专利cn202010239300.0公开了一种热态铸余渣回收利用的节能减排方法,通过对热态铸余渣回收可行性分析、流程设计、回收工序点利弊分析、工艺标准制定、工艺操作制定、回收后的效果分析等进行全面的梳理和总结,制定出了一套切实可行的热态铸余渣回收利用方法。

6、中国专利cn201920636251.7公开了一种铸余渣环保回收再利用机构,包括底板,底板顶部的两侧均固定连接有支腿一。

7、中国专利cn201811557461.3公开了一种转炉循环利用钢包热态铸余渣的方法,转炉出钢后,向转炉渣中加入镁球后进行溅渣操作,转炉渣溅干全部留在转炉内;在铁水罐中对铁水脱硫预处理后进行扒渣操作,将热态铸余渣与扒渣后的铁水混合兑入转炉,进行转炉冶炼。

8、中国专利cn201310229162.8公开了一种精炼渣倒铁水包回收利用方法,出钢后将精炼渣倒入空的铁水包,然后控制出铁速度,将铁水兑入铁水包。

9、综上,在热态铸余渣返用的现有技术中,存在因高氧化性渣混兑中碳氧反应而产生爆喷的安全性问题,或混兑工艺流程复杂等待时间过长而致能量流失严重造成渣层固化、粘结,或因大量渣带入冶炼工序造成冶炼功效严重不足等关键问题。

技术实现思路

1、本发明的目的在于提供一种高氧化性铸余渣钢直接热态返用的方法,能显著提高后续冶炼工序冶炼效率、能量利用效率及金属收得率,实现零排放并提高渣的禀赋性能,实现热态铸余渣/钢的大规模、常态化返生产利用。

2、为达到上述目的,本发明的技术方案是:

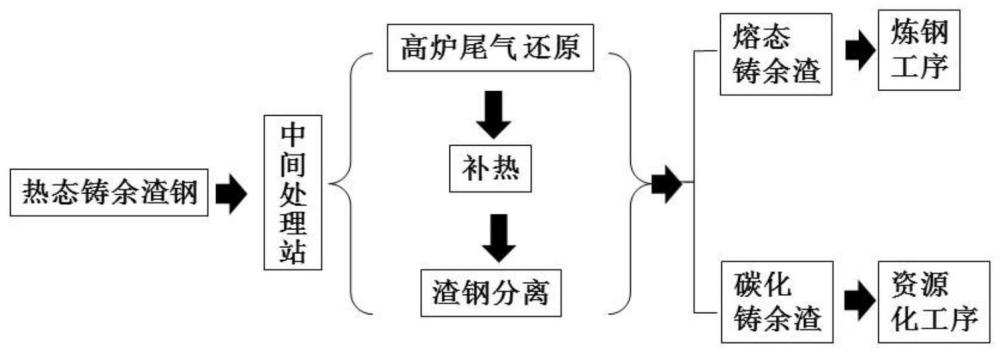

3、一种高氧化性铸余渣/钢直接热态返用的方法,其包括如下步骤:

4、1)连铸后,热态铸余渣进入中间处理站;

5、2)在中间处理站,利用高炉尾气对铸余渣进行还原5~20min,高炉尾气中还原性气体(co+h2)含量不小于30%;

6、3)在中间处理站,对被高炉尾气还原后的渣/钢进行补热0~20min,渣钢温度维持在1550~1650℃,使渣钢保持理想的流动性,实现渣钢分离,获得金属回收率提高3%以上的熔态残钢进入炼钢工序;

7、4)在中间处理站,被氧化的高炉尾气进入熔渣,使熔渣碳化率达15%

8、以上,实现零排放、热能回收率50%以上及充分碳化后提高禀赋的钢渣进入资源化工序。

9、有鉴于现有热态铸余渣返用技术中存在因高氧化性渣混兑中碳氧反应而产生爆喷的安全性问题,或混兑工艺流程复杂等待时间过长而致能量流失严重造成渣层固化、粘结,或因大量渣带入冶炼工序造成冶炼功效严重不足等关键问题。

10、本发明在热态铸余渣/钢进入冶炼工序前,设置一个中间处理站,可补热而使渣钢充分流动、可实现渣钢分离、可利用高炉尾气降低渣氧化性、被氧化的高炉尾气进入渣碳化而降低c减排实现零排放并提高渣的禀赋性能。

11、热态铸余渣/钢进入中间处理站,铸余渣经高炉尾气处理,尾气中co充分还原渣中mo(m=fe、mn),放出潜热,克服了因铸余渣与预兑铁水(铁水中c还原渣中mo还原吸热)混兑损失热能的缺点,充分利用能效,同时提高金属收率;对渣/钢进行补热,使渣/钢保持理想的流动性,实现渣钢分离,钢水进入炼钢工序,可充分提高后续冶炼工序的冶炼效率及能效;被氧化的高炉尾气进入处理后的渣碳化提高渣的禀赋性能,实现零排放及热能回收,碳化后的钢渣进入资源化工序。

12、与现有技术相比,本发明的有益效果如下:

13、1)本发明实现渣钢分离,可充分提高后续冶炼工序的冶炼效率及能效。

14、2)本发明高炉尾气处理渣钢,尾气中co充分还原mo(m=fe、mn),放出潜热,克服了因铸余渣与预兑铁水(铁水中c还原渣中mo还原吸热)混兑损失热能的缺点,充分利用能效,同时提高金属收率3%以上。

15、3)本发明被氧化的高炉尾气进入渣碳化提高渣的禀赋性能,实现零排放及热能回收率50%以上。

16、4)本发明可实现热态铸余渣的大规模、常态化直接返生产利用,可安全、稳定地回收资源和能源,经济、环境效益明显。

技术特征:1.一种高氧化性铸余渣/钢直接热态返用的方法,其特征是,包括如下步骤:

2.如权利要求1所述的高氧化性铸余渣/钢直接热态返用的方法,其特征是,所述还原性气体为co+h2。

技术总结一种高氧化性铸余渣钢直接热态返用的方法,包括以下步骤:1)连铸后,热态铸余渣进入中间处理站;2)在中间处理站,利用高炉尾气对铸余渣进行还原5~20min,高炉尾气中还原性气体含量不小于30%;3)在中间处理站,对被高炉尾气还原后的渣/钢进行补热0~20min,渣钢温度维持在1550~1650℃,使渣钢保持理想的流动性,实现渣钢分离,熔态残钢进入炼钢工序;4)在中间处理站,被氧化的高炉尾气进入熔渣,使熔渣碳酸化,实现零排放、热能回收及碳化后的钢渣进入资源化工序。本发明方法能显著提高后续冶炼工序冶炼效率、能量利用效率及金属收得率,实现零排放并提高渣的禀赋性能,实现热态铸余渣/钢的大规模、常态化返生产利用。技术研发人员:肖永力,张友平,李永谦,王英杰,关运泽,谢梦芹受保护的技术使用者:宝山钢铁股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259898.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。