一种CVD真空炉载气管道自控温热辅助装置及方法与流程

- 国知局

- 2024-08-05 11:59:30

本发明提出了一种cvd真空炉载气管道自控温热辅助装置及方法,涉及加热,具体涉及cvd真空炉载气管道自控温热辅助。

背景技术:

1、电磁感应加热技术是一种直接非接触式加热方式。该技术以交变电流为基础,交变电流产生交变磁场,磁场内金属导体通过磁力线时,产生感应电流,此时的导体相当于一个闭合回路,也称涡流。涡流作用于导体表面时,会使金属内部电子异常活跃,相互摩擦而升温。电磁感应加热技术热转化率较高,最高可达95%。电磁感应加热技术目前也应用到了各种领域,例如:专利cn213073151u中,将电磁感应技术应用到了防爆领域,在保证设备运输易燃气体的同时,维持设备正常工作温度;专利cn109640423a中将电磁感应加热技术应用到了管道原油传输领域,提高管道的运输效率。但是目前对于电磁感应加热技术在cvd真空炉载气管道方面没有应用。

2、cvd是指将气态反应物或者液态反应物的蒸汽以合理的流速引入反应室,并在衬底表面反应沉积为固相。当反应物为固相时,常需要将反应物进行加热升华为气相,再由氩气(ar)载入反应仓中。当固相反应物升华后的蒸汽途经载气管道时,会由于管道温度较低,导致反应物蒸汽凝华为固相,减少反应物的浓度以及堵塞进气管道,降低生产效率,甚至导致产品不合格,耗时耗力。

3、目前应用于固相反应物cvd真空炉的管道加热装置结构较为简单,通过加热线圈束缚于管道,进行热传导。该种方法加热效率低,升温、降温慢,且在未接触加热线圈处存在加热死角,极易使反应物蒸汽凝华,阻塞进气口管道。因此,在进气反应前需要将管道提前加热,但管壁上始终会有凝华后的固体反应物,当预热温度较低时还会出现堵塞管道的现象,极大降低生产效率。

技术实现思路

1、本发明提供了一种cvd真空炉载气管道自控温热辅助装置及方法,用以解决在传统cvd过程中,当固相反应物升华后的蒸汽途经载气管道时,会由于管道温度较低,导致反应物蒸汽凝华为固相,减少反应物的浓度以及堵塞进气管道,降低生产效率,甚至导致产品不合格,耗时耗力,传统管道加热装置加热效率低,升温、降温慢,且在未接触加热线圈处存在加热死角,极易使反应物蒸汽凝华,阻塞进气口管道。因此,在进气反应前需要将管道提前加热,但管壁上始终会有凝华后的固体反应物,当预热温度较低时还会出现堵塞管道的现象,极大降低生产效率等问题:

2、本发明提出的一种cvd真空炉载气管道自控温热辅助装置及方法,所述装置包括:

3、装置控温模块,用于通过感应线圈、保温棉、感温元件和电磁控制器构建自控温热辅助装置,获取控温过程的载气管道实时温度数据存储于数据库中;

4、温度调节模块,用于将实时温度数据与预设温度范围进行比较,判断管道温度状态,进而计算温度调节值,根据所述温度调节值对感应线圈温度进行调节,获得调节结果;

5、温度补偿模块,用于通过预设温度范围和当前实时温度数据判断温度损耗情况,当温度存在损耗时,计算管道温度损耗值,进而计算温度补偿值,对温度进行判定补偿。

6、进一步地,所述装置控温模块包括:

7、构建模块,用于在载气管道外表面包裹一层保温棉,将所述感应线圈均匀缠绕于保温棉表面,感应线圈的控制信号输入端与电磁控制器的控制信号输出端相连,所述管道的温度信号输出端与感温元件的温度信号输入端相连,所述感温元件的温度信号输出端与电磁控制器的数字信号输入端相连,形成自控温热辅助装置;

8、数据获取模块,用于使电磁控制器通过所述感温元件获取载气管道实时温度数据,对所述实时温度数据进行时间标记,获得温度时间标记,存储于预设实时温度数据库中。

9、进一步地,所述温度调节模块包括:

10、温度判断模块,用于将实时温度数据与预设温度范围进行比较,获得比较结果,根据比较结果判断管道温度状态,获得温度判断结果;

11、调节计算模块,用于根据所述温度判断结果、实时温度数据和预设温度范围计算温控调节值,电磁控制器根据所述温控调节值对所述感应线圈温度进行调节,获得调节结果。

12、进一步地,所述温度补偿模块包括:

13、损耗判断模块,用于通过所述预设温度范围和当前实时温度数据判断温度损耗情况,当所述当前实时温度数据在预设温度范围之内时,判定温度无异常,当所述当前实时温度数据在预设温度范围之外时,判定温度有异常,当所述当前实时温度数据大于预设温度范围时,判定温度过高异常,当所述当前实时温度数据小于预设温度范围时,判定温度损耗异常;

14、损耗值计算模块,用于当电磁控制器监测到温度损耗异常时,计算所述当前实时温度数据相对于所述预设温度范围的损耗值,获得管道温度损耗值。

15、进一步地,所述温度补偿模块还包括:

16、补偿值计算模块,用于通过所述管道温度损耗值、温控调节值和温度调节速度计算温度补偿值,通过温度补偿值对温度进行实时补偿,获得补偿结果;

17、补偿调节模块,用于当补偿结果在预设温度范围内时,停止温度补偿,当补偿结果小于预设温度范围时,持续补偿,当补偿结果大于预设温度范围时,通过风冷方式将温度降低至预设温度范围。

18、进一步地,所述方法包括:

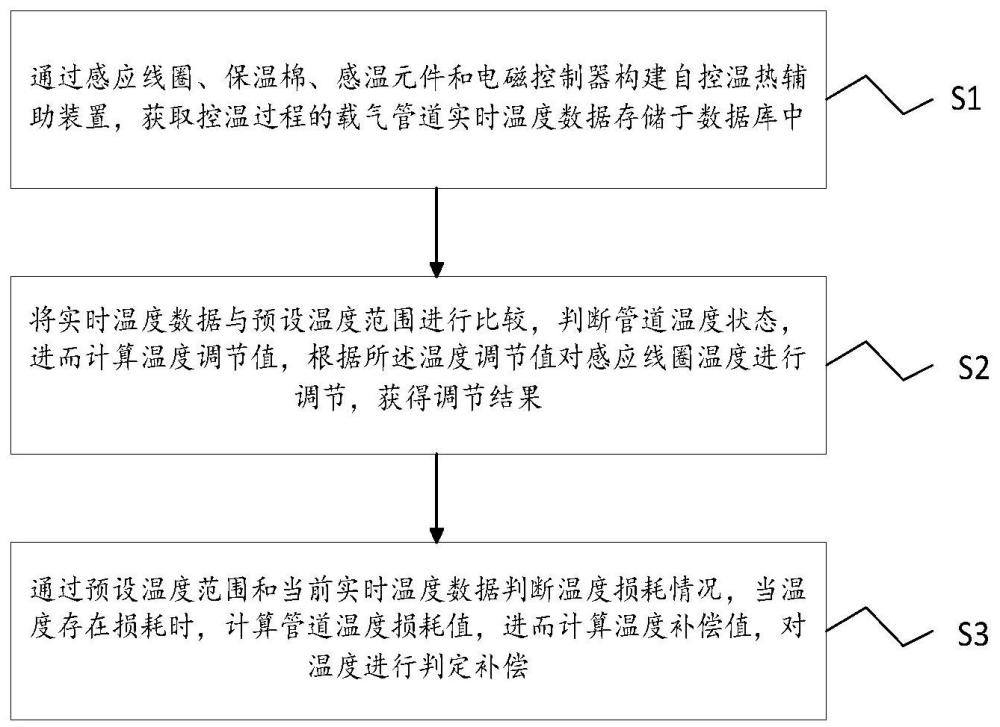

19、s1、通过感应线圈、保温棉、感温元件和电磁控制器构建自控温热辅助装置,获取控温过程的载气管道实时温度数据存储于数据库中;

20、s2、将实时温度数据与预设温度范围进行比较,判断管道温度状态,进而计算温度调节值,根据所述温度调节值对感应线圈温度进行调节,获得调节结果;

21、s3、通过预设温度范围和当前实时温度数据判断温度损耗情况,当温度存在损耗时,计算管道温度损耗值,进而计算温度补偿值,对温度进行判定补偿。

22、进一步地,所述s1包括:

23、在载气管道外表面包裹一层保温棉,将所述感应线圈均匀缠绕于保温棉表面,感应线圈的控制信号输入端与电磁控制器的控制信号输出端相连,所述管道的温度信号输出端与感温元件的温度信号输入端相连,所述感温元件的温度信号输出端与电磁控制器的数字信号输入端相连,形成自控温热辅助装置;

24、电磁控制器通过所述感温元件获取载气管道实时温度数据,对所述实时温度数据进行时间标记,获得温度时间标记,存储于预设实时温度数据库中。

25、进一步地,所述s2包括:

26、将实时温度数据与预设温度范围进行比较,获得比较结果,根据比较结果判断管道温度状态,获得温度判断结果;

27、根据所述温度判断结果、实时温度数据和预设温度范围计算温控调节值,电磁控制器根据所述温控调节值对所述感应线圈温度进行调节,获得调节结果。

28、进一步地,所述s3包括:

29、通过所述预设温度范围和当前实时温度数据判断温度损耗情况,当所述当前实时温度数据在预设温度范围之内时,判定温度无异常,当所述当前实时温度数据在预设温度范围之外时,判定温度有异常,当所述当前实时温度数据大于预设温度范围时,判定温度过高异常,当所述当前实时温度数据小于预设温度范围时,判定温度损耗异常;

30、当电磁控制器监测到温度损耗异常时,计算所述当前实时温度数据相对于所述预设温度范围的损耗值,获得管道温度损耗值。

31、进一步地,所述s3还包括:

32、通过所述管道温度损耗值、温控调节值和温度调节速度计算温度补偿值,通过温度补偿值对温度进行实时补偿,获得补偿结果;

33、当补偿结果在预设温度范围内时,停止温度补偿,当补偿结果小于预设温度范围时,持续补偿,当补偿结果大于预设温度范围时,通过风冷方式将温度降低至预设温度范围。

34、本发明有益效果:

35、本发明提出了一种cvd真空炉载气管道自控温热辅助装置及方法,通过结合感应线圈、保温棉、感温元件和电磁控制器,实现了对载气管道温度的精确控制,能够实时获取载气管道的温度数据,并将这些数据存储在数据库中,以供后续的温度调节和温度补偿模块使用。通过装置控温模块,可以确保载气管道在恒温状态下运行,从而提高化学反应的稳定性和效率。确保管道温度符合预设范围的关键环节。通过不断地将实时温度数据与预设温度范围进行比较,来判断管道温度的状态。一旦实时温度偏离预设范围,会迅速计算温度调节值,并据此对感应线圈的温度进行调节。这种调节是动态和实时的,旨在确保管道温度始终保持在预设范围内。通过温度调节模块,不仅可以提高化学反应的准确性和可控性,还能优化能源利用,减少不必要的能源消耗。通过分析预设温度范围和当前实时温度数据,判断是否存在温度损耗。一旦确认温度损耗存在,该模块会立即计算管道的温度损耗值,并据此计算温度补偿值。这些补偿值会被用于对管道温度进行判定补偿,以确保管道温度始终保持在预设范围内。通过温度补偿模块,可以最大限度地减少温度损耗对化学反应的影响,提高实验或生产过程的可靠性和稳定性。综上所述,装置控温模块、温度调节模块和温度补偿模块共同构成了一个高效、精确的温控系统。们相互协作,确保载气管道在恒温状态下运行,从而提高化学反应的稳定性和效率,优化能源利用,减少不必要的能源消耗,并最大限度地减少温度损耗对化学反应的影响。这些效果共同提升了整个系统的性能和可靠性,为实验或生产过程提供了有力的支持。本发明加热迅速且稳定,载气管道整体稳定度均匀,无温度死角;经过多次工艺后载气管道内无沉积物,提高了耗材管道的利用率,同时产品合格率较之前明显上升。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260477.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。