一种胶料外观变色测试方法与流程

- 国知局

- 2024-08-05 12:03:36

本申请属于胶料测试,尤其是涉及一种胶料外观变色测试方法。

背景技术:

1、轮胎是由不饱和橡胶作为主体的有机纳米复合材料,由于其不饱和双键的存在,使用过程中会受到热氧、臭氧老化而性能损失,甚至失效;因此在轮胎配方中普遍填充防老剂以保证轮胎的耐老化性能,目前普遍使用的防老剂有4020、rd、3100,其中4020、3100均为对苯二胺类防老剂,现有防老剂产品虽在轮胎等领域的抗老化方面具有比较显著的效果,但橡胶制品或轮胎中的防老剂会因其自身在使用过程中变色而很快迁移至橡胶制品或轮胎表面,进而导致橡胶制品或轮胎表面污染变色、受损等;同时,由于防老剂迁移至轮胎等橡胶制品的表面速度过快,进而导致制品中的防老剂含量迅速减少,故其持久防护性能就会比较差;随着配套市场的发展和消费者生活水平的提升,对轮胎的外观提出了更高的需求,如何测试轮胎变色的程度成为轮胎行业亟待解决的问题。

2、目前系统定性定量分析轮胎胶料变色现象的测试方法非常少,通过人肉眼观察判断其优劣,这是远远不够的,由于人与人之间的差异,判断的准确性和稳定性均存在问题,急需一种定量分析的测试方法。

技术实现思路

1、本申请提供了一种胶料外观变色测试方法,解决了在胶料变色测试中无法定性定量分析的问题。

2、本申请实施例提供了一种硫化胶片外观变色定性定量测试方法,具体包括以下步骤:

3、步骤(1):将橡胶、防老剂、促进剂和辅剂经混炼、硫化后制得胶料;

4、步骤(2):对所述胶料进行动态臭氧老化,得到动态臭氧老化胶料;

5、步骤(3):将所述胶料处理变为测试胶料,对所述测试胶料和动态臭氧老化胶料进行色度仪测试,得到明度轴l、红-绿轴a、蓝-黄轴b的值。

6、在其中一实施例中,

7、步骤(1)所述橡胶包括天然橡胶和顺丁橡胶,所述防老剂为4020、rd或d37中的一种或多种,所述辅剂包括炭黑n660、氧化锌、多功能硫化助剂ka9188、硬脂酸、硫磺和促进剂ns。

8、在其中一实施例中,

9、步骤(1)中混炼的具体步骤为:将天然橡胶、顺丁橡胶加入密炼机中塑炼,制得橡胶混合物,将所述橡胶混合物中加入炭黑n660、防老剂、氧化锌、硬脂酸进行混炼,当密炼机中温度达到110-120℃,提上顶栓,保持10s,然后压下上顶栓;当密炼机温度达到155-165℃时排胶,得到混炼胶;将所述混炼胶、硫磺、促进剂ns、多功能硫化助剂ka9188同时加入密炼机中,混炼,排胶,得到胶料;排胶完成后用脱模剂清洗硫化模具。

10、在其中一实施例中,

11、所述密炼机的转子转速为45-55rpm,上顶栓压力0.35-0.5mpa,塑炼的时间为20-40s。

12、在其中一实施例中,

13、步骤(1)硫化的条件为160℃*20min模压硫化。

14、在其中一实施例中,

15、步骤(2)所述胶料进行动态臭氧老化前进行裁切,裁切的规格为宽度10mm,厚度2mm,长度100mm。

16、在其中一实施例中,

17、所述胶料裁切后停放,停放时间为16h。

18、在其中一实施例中,

19、步骤(2)所述动态臭氧老化的条件为臭氧浓度100pphm,温度40℃,湿度40%,变形20%,频率0.5hz,老化时间48h。

20、在其中一实施例中,

21、步骤(3)所述测试胶料为炭黑n660补强,其l值在10-20之间,a值在-2~2之间,b值在-3~2之间。

22、在其中一实施例中,

23、步骤(3)所述色度仪测试步骤为:使用标准白板和黑板进行校准,已知标准绿板进行验证,使用0°/45°检测器进行测试。

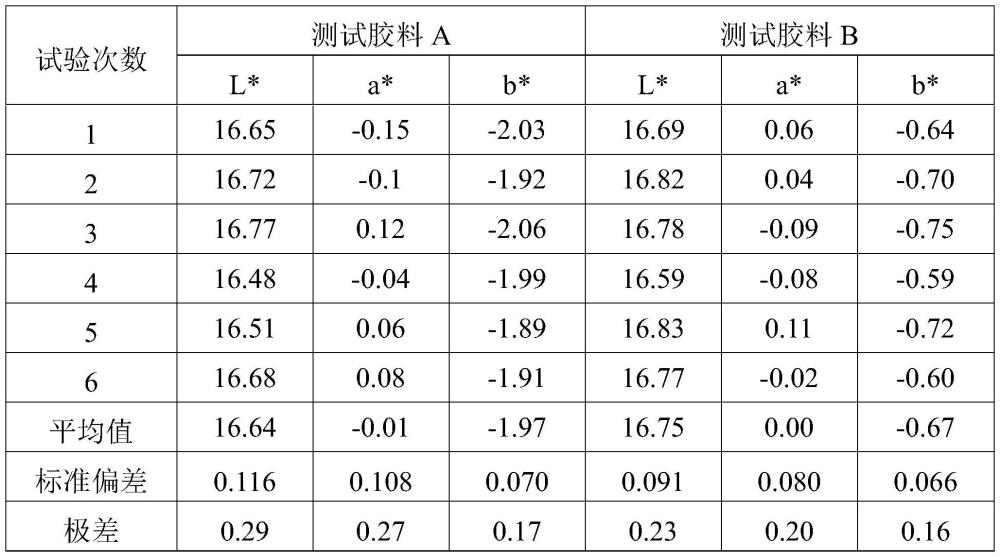

24、本申请提供了一种胶料外观变色测试方法,通过将动态臭氧加速老化和色度仪联用建立的一种胶料外观变色测试方法,用色度仪测试臭氧老化前后硫化胶片表面的色度值,可以对比出胶料表面变色的严重程度;该方法适用于任何炭黑填充份数的硫化胶,分析时间短,操作简单,通常硫化胶片表面变色需在日照条件下观察十几天甚至几个月,本方法可在4-72h即可观察到硫化胶表面变色,同时克服了硫化胶表面外观变化难以定量的缺点,使轮胎外观变色的肉眼观察成为准确的定性定量方法;本方法测试结果准确可靠,测试结果标准偏差不大于0.15,极差不大于0.30,重复性好,准确度高。

技术特征:1.一种胶料外观变色测试方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的一种胶料外观变色测试方法,其特征在于,步骤(1)所述橡胶包括天然橡胶和顺丁橡胶,所述防老剂为4020、rd或d37中的一种或多种,所述辅剂包括炭黑n660、氧化锌、多功能硫化助剂ka9188、硬脂酸、硫磺和促进剂ns。

3.根据权利要求2所述的一种胶料外观变色测试方法,其特征在于,步骤(1)中混炼的具体步骤为:将天然橡胶、顺丁橡胶加入密炼机中塑炼,制得橡胶混合物,将所述橡胶混合物中加入炭黑n660、防老剂、氧化锌、硬脂酸进行混炼,当密炼机中温度达到110-120℃,提上顶栓,保持10s,然后压下上顶栓;当密炼机温度达到155-165℃时排胶,得到混炼胶;将所述混炼胶、硫磺、促进剂ns、多功能硫化助剂ka9188同时加入密炼机中,混炼,排胶,得到胶料;排胶完成后用脱模剂清洗硫化模具。

4.根据权利要求3所述的一种胶料外观变色测试方法,其特征在于,所述密炼机的转子转速为45-55rpm,上顶栓压力0.35-0.50mpa,塑炼的时间为20-40s。

5.根据权利要求4所述的一种胶料外观变色测试方法,其特征在于,步骤(1)硫化的条件为160℃*20min模压硫化。

6.根据权利要求1所述的一种胶料外观变色测试方法,其特征在于,步骤(2)所述胶料进行动态臭氧老化前进行裁切,裁切的规格为宽度10mm,厚度2mm,长度100mm。

7.根据权利要求6所述的一种胶料外观变色测试方法,其特征在于,所述胶料裁切后停放,停放时间为16h。

8.根据权利要求1所述的一种胶料外观变色测试方法,其特征在于,步骤(2)所述动态臭氧老化的条件为臭氧浓度100pphm,温度40℃,湿度40%,变形20%,频率0.5hz,老化时间48h。

9.根据权利要求1所述的一种胶料外观变色测试方法,其特征在于,步骤(3)所述测试胶料为炭黑n660补强,其l值在10-20之间,a值在-2~2之间,b值在-3~2之间。

10.根据权利要求1所述的一种胶料外观变色测试方法,其特征在于,步骤(3)所述色度仪测试步骤为:使用标准白板和黑板进行校准,已知标准绿板进行验证,使用0°/45°检测器进行测试。

技术总结本申请公开了一种胶料外观变色测试方法,其属于胶料测试技术领域,通过将动态臭氧加速老化和色度仪联用建立的一种胶料外观变色测试方法,该方法适用于任何炭黑填充份数的硫化胶,分析时间短,操作简单,通常硫化胶片表面变色需在日照条件下观察十几天甚至几个月,本方法可在4‑72h即可观察到硫化胶表面变色,同时克服了硫化胶表面外观变化难以定量的缺点,使轮胎外观变色的肉眼观察成为准确的定性定量方法;本方法测试结果准确可靠,测试结果标准偏差不大于0.15,极差不大于0.30,重复性好,准确度高。技术研发人员:付友健,刘永强,李崇兵,马秀菊,汪燕受保护的技术使用者:浦林成山(山东)轮胎有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260865.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表