一种极片及其制造方法、二次电池以及用电装置与流程

- 国知局

- 2024-08-05 12:04:30

本发明实施例涉及二次电池领域,尤其是涉及一种极片及其制造方法、二次电池以及用电装置。

背景技术:

1、二次电池是一种可反复充放电的装置,其通常是由壳体、设置于壳体内的电极组件以及与电极组件连接的极耳所组成,极耳可与用电的设备进行连接。其中,电极组件包括极性不同的极片以及隔离膜所组成,隔离膜设置在相邻的两个不同极性的极片之间,极片包括集流体以及设置在于集流体表面的活性物质层,集流体可以是常规的集流体,或者是复合集流体。

2、目前,用电设备供安装二次电池的空间较为有限,在设定的空间内,二次电池的容量越高越有利于用电装置的续航,因此,如此提高二次电池的能量密度越来越重要。

技术实现思路

1、为了解决上述技术问题,本技术实施例提供了一种能在厚度方向上能提高能量密度的极片、二次电池以及用电装置。

2、本技术实施例解决其技术问题采用以下技术方案:

3、一种极片,包括集流体、活性物质层、导电件以及绝缘层,集流体包括沿第一方向相邻设置的第一部分以及第二部分;活性物质层设置于第一部分,且活性物质层包括沿第一方向依次设置的第一覆盖部和第二覆盖部,沿集流体的厚度方向,第二覆盖部的厚度小于第一覆盖部的厚度;导电件连接于第二部分;绝缘层设置于第二部分、至少部分导电件远离所述集流体的表面以及至少部分第二覆盖部远离集流体的表面;第一方向垂直于集流体的厚度方向。

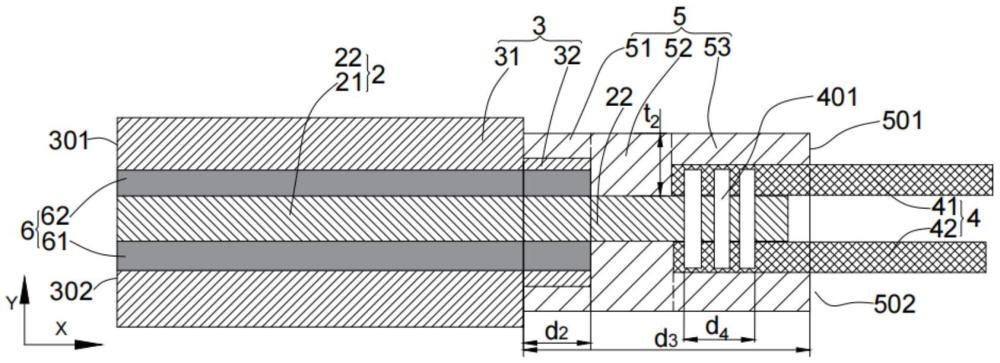

4、如此,当绝缘层覆盖到活性物质层时,可以利用活性物质层中第二覆盖部与第一覆盖部之间的厚度差所获得的空间,减小了绝缘层与活性物质层重叠处的厚度,降低了因绝缘层涂覆至活性物质层边缘处而引起活性物质层与绝缘层重叠处厚度偏厚的风险,有利于提高二次电池的能量密度。同时,绝缘层可以降低导电件的毛刺以及第二部分的毛刺裸露的风险,降低了采用此极片制成的二次电池因毛刺刺穿隔离膜而导致极片短接的风险,有利于提高二次电池的安全性。

5、可选地,沿着集流体的厚度方向,第一覆盖部的厚度与第二覆盖部的厚度的差值为t1,满足10μm<t1≤50μm。当t1<10μm时,绝缘层覆盖第二覆盖部时存在着该处厚度较厚的风险,当t1>50μm时将影响涂覆绝缘层,导电件受到的支撑力越小,导电件容易下垂,在制造过程中极片收卷或释放时导电件所在的区域易打皱翻折。当10μm<t1≤50μm时,极片在第二覆盖部的厚度较为合适,降低了在制造过程中极片收卷或释放时打皱翻折的风险,降低了因此损失活性物质而引起二次电池容量降低的风险。

6、可选地,沿着第一方向,第二覆盖部的宽度为d1,满足1mm<d1≤2mm。如此,第二覆盖部的在第一方向上的宽度较为合适,因极片的第二覆盖部所在区域较薄,当大于2mm时,引起在集流体的厚度方向上二次电池的正极片和负极片间隔较大而形成接触不良的风险更高。同时第二覆盖部在第一方向上的宽度大于1mm,降低了因极片双面涂覆活性物质存在偏差而导致绝缘层未能覆盖第二覆盖部的风险,有利于提高二次电池的稳定性。

7、可选地,1mm<d1≤1.5mm。如此,能够进一步的降低采用此极片制成的二次电池的正极片和负极片间隔较大而形成接触不良的风险,以及降低因极片双面涂覆活性物质存在偏差而导致绝缘层未能覆盖第二覆盖部的风险。

8、可理解地,绝缘层涂覆的范围是预先固定的,当将极片在正面和反面之间翻转来涂覆活性物质时难以确保正面反面涂覆的活性物质是对齐着的,因此需要加大第二覆盖部的尺寸,也即第二覆盖部的尺寸大于1mm,才可确保加工制造时第二覆盖部上涂覆有绝缘材料。

9、可选地,绝缘层包括与第一覆盖部重叠的第一绝缘部,沿第一方向,第一绝缘部的宽度为d2,满足0.1mm<d2≤1.6mm。当d2<0.1mm时,形成第一绝缘部的绝缘材料无法涂覆上第二覆盖部,当d2>1.6mm时,第一绝缘部覆盖过多的第二覆盖部,位于第一绝缘层下方的活性物质无法发挥作用,影响了二次电池的容量。因此,当第一绝缘部d2满足0.1mm<d2≤1.6mm时,有利于第一绝缘部覆盖第二覆盖部的区域较合适,降低了因第一绝缘部覆盖过多活性物质而影响了二次电池能量密度的风险,有利于提高二次电池的容量。

10、可选地,0.1mm<d2≤1mm。这样,能够进一步保证绝缘材料涂覆上第二覆盖部的同时,第一绝缘部不会覆盖过多第二覆盖部。

11、可选地,绝缘层包括第一绝缘部、第二绝缘部以及第三绝缘部,第一绝缘部、第二绝缘部以及第三绝缘部沿着第一方向依次设置,第一绝缘部与第一覆盖部重叠,第三绝缘部覆盖导电件背离集流体的表面,沿集流体的厚度方向,第二绝缘部的厚度为t2,满足10μm<t2≤50μm。当t2≤10μm时,在制造极片的过程中绝缘层无法完全覆盖导电件与第二部分连接的区域,当制成二次电池时将因此而存在内部短接的风险。当t2>50μm时,第二绝缘部处厚度存在着大于第一部分和活性物质层的厚度之和,存在着由此引起二次电池的头部超厚的风险。如此,当10μm<t2≤50μm时,降低了极片中第二部分所在区域的厚度过厚的风险,有利于降低极片收卷时边缘鼓起的风险。

12、和/或,沿第一方向,绝缘层的宽度为d3,满足1.2mm<d3<5mm。当d3小于1.2mm时,采用此极片制成电极组件时,绝缘层无法完全覆盖正极片和负极片之间的尺寸差距,负极片存在着超过绝缘层而与正极片的极耳接触,从而导致内部短路的风险。当d3大于5mm时,绝缘层将影响后续制备二次电池时极耳焊接的位置,需要延长导电件的宽度才能供极耳焊接,由此带来空间损失,影响了能量密度。故当绝缘层的宽度d3处于1.2mm<d3<5mm,有利于提高采用此极片制成的二次电池的能量密度以及安全性。

13、可选地,导电件与第二部分通过辊焊焊接进行连接并形成焊印部,焊印部在第一方向上的尺寸为d4,满足1mm<d4<5mm。当d4<1mm,辊焊工序的优良率及焊接牢固性均会降低,不利于导电件与第二部分之间的连接;当d4>5mm时将影响制备二次电池时极耳与导电件之间焊接位置,需要增大导电件的长度才能实现导电件与极耳的连接,由此将带来空间损失。如此,当1mm<d4<5mm时,有利于提高导电件与第二部分之间连接的牢固性,同时有利于导电件与第二部分之间焊接位置适宜,在制成二次电池的极片时可提高能量密度。

14、可选地,极片还包括底涂层,沿集流体的厚度方向,底涂层设于第一部分与活性物质层之间。底涂层可以增强集流体与活性物质层的活性物质之间的粘结力,降低活性物质层的活性物质从集流体上脱落的风险。

15、可选地,活性物质层包括第一活性物质层和第二活性物质层,底涂层包括第一底涂层和第二底涂层;集流体包括基层、第一导电层以及第二导电层,第一导电层设于基层的一表面,第二导电层设于基层的另一表面,其中,第一导电层背离基层的一端面依次设置有第一底涂层以及第一活性物质层,第二导电层背离基层的一端面依次设置有第二底涂层以及第二活性物质层。如此,集流体为复合集流体,设置于基层的两侧的第一导电层和第二导电层的厚度减薄,在集流体受到外力冲击产生机械损伤时,有利于减少金属毛刺的产生,进而降低短路的风险。

16、可选地,导电件包括第一导电件以及第二导电件,第一导电件与第一导电层连接,第二导电件与第二导电层连接。

17、本技术实施例解决其技术问题还采用以下技术方案:

18、一种二次电池,包括上述的极片。

19、本技术实施例解决其技术问题还采用以下技术方案:

20、一种用电装置,包括上述的二次电池。

21、本技术实施例解决其技术问题还采用以下技术方案:

22、一种极片的制造方法,用于制备上述的极片。制造方法包括:提供集流体以及导电件,集流体包括涂覆区以及未涂覆区;向集流体的涂覆区涂覆活性物质并形成活性物质层,活性物质层包括厚度不相等的第一覆盖部和第二覆盖部;将导电件导电连接于集流体的未涂覆区;将绝缘材料涂覆于第二部分、至少部分导电件远离集流体的表面以及至少部分第二覆盖部远离集流体的表面并形成绝缘层。

23、采用上述制造方法,先将活性物质涂覆在集流体的涂覆区后再将导电件连接在集流体的未涂覆区,之后再涂覆绝缘材料以形成绝缘层,相比于以往同时涂覆绝缘层的绝缘材料以及活性物质层之后再将导电件与未涂覆区进行连接的极片的制造方式,可以实现导电件和未涂覆区的连接区域和形成绝缘层的绝缘材料重叠,降低了因导电件连接至未涂覆区而破坏了绝缘层的风险,同时也有利于减小极片在未涂覆区处的厚度,有利于提高能量密度。

24、可选地,导电件通过辊焊连接于集流体的未涂覆区。

25、本技术实施例的有益效果是:本技术实施例提供的极片,包括集流体、活性物质层、导电件以及绝缘层,集流体包括沿第一方向相邻设置的第一部分以及第二部分;活性物质层设置于第一部分,且活性物质层包括沿第一方向依次设置的第一覆盖部和第二覆盖部,沿集流体的厚度方向,第二覆盖部的厚度小于第一覆盖部的厚度;导电件连接于第二部分;绝缘层设置于第二部分、至少部分导电件远离集流体的表面以及至少部分第二覆盖部远离集流体的表面。相比于现有的极片,采用上述结构的极片可以实现降低制造过程中因绝缘层涂覆在活性物质层而引起活性物质层边缘处厚度较厚的风险,有利于提高二次电池的能量密度。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260951.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种电气开关的制作方法

下一篇

返回列表