硅-硼双原子掺杂改性制备碳气凝胶复合材料及其制备

- 国知局

- 2024-08-05 12:20:55

本发明涉及超高温隔热材料,具体为一种通过硅-硼双原子掺杂改性制备高强韧碳气凝胶复合材料的制备方法。所制备的双原子掺杂高强韧碳气凝胶复合材料实现了强韧兼备,解决了碳气凝胶复合材料普遍存在强度低、韧性差的问题,所制备的碳气凝胶复合材料适用于高温隔热-承载一体化领域。

背景技术:

1、碳气凝胶是由纳米碳颗粒堆垛而成的具有三维纳米多孔结构的一类材料,具有低密度、高比表面积、低热导率等特点。和其他气凝胶相比,如sio2气凝胶(服役温度≤800℃)、al2o3-sio2气凝胶(服役温度≤1000 ℃)以及zro2气凝胶(服役温度≤1000℃),碳气凝胶具有最高的热稳定性,在惰性环境中可在2000 ℃以上保持其介孔结构。这些独特的优点使得碳气凝胶成为超高温环境下的理想热防护材料,特别是针对长时间、高热流、高焓值的服役场景。

2、然而,碳气凝胶材料存在本征强度低、质脆易碎以及大尺寸制备易开裂等问题,使其实际应用受到了极大限制。目前,改善碳气凝胶力学性能主要从骨架强化和引入增强体强化两个方面展开。

3、通过加强碳气凝胶碳颗粒之间的交联作用,进而提升颗粒网络结构的均匀性同时适当增加颗粒接触颈,在一定程度上可以提高碳气凝胶的力学性能。alshrah等通过调整溶液的ph值和改变催化剂以及水含量,成功地促进了气凝胶颗粒之间的强接触颈形成,创造出了具有更强力学性能的气凝胶,相关研究成果以“ development of high-porosity resorcinol formaldehyde aerogels with enhanced mechanical properties through improved particle necking under co 2 supercritical conditions”为标题,发表在 journal of colloid and interface science 485 (2017) 65–74,研究表明,通过增加催化剂含量,同时提高了ph值,促进更光滑的颈缩,进而形成了新的纤维状结构。这种新型气凝胶相比传统结构具有30%更高的弹性,并且在炭化后仍保持了这种独特结构。但该方法尚有较大的改进空间,一方面其无法改变碳气凝胶的固有脆性,所制备材料仍存在质脆易碎的问题,另一方面增强后的气凝胶骨架颗粒接触颈增强,使得其固态热导率极大增加。

4、在碳气凝胶基体中引入增强体,通过添加物的骨架支撑作用和对裂纹的阻碍作用,可使复合后的气凝胶材料的力学强度较纯炭气凝胶有显著提高。常见的用于炭气凝胶复合材料的增强体主要有纤维、无机颗粒以及纳米碳材料等,其中尤以纤维的增强效果最为显著。碳纤维作为集高强度、高模量、耐高温、低膨胀系数等诸多优点于一体的理想纤维增强体,已被应用于碳气凝胶增强。fu等以水蒸气活化的短切碳纤维作为增强体,以异丙醇为溶剂,间苯二酚、糠醛作为有机前驱体,经溶胶凝胶、超临界干燥、炭化裂解后得到了短切活性碳纤维增强的炭气凝胶复合材料,相关成果以“ fabrication of activated carbon fibers/carbon aerogels composites by gelation and supercritical drying in isopropano”发表在 journal of materials research , vol. 18, no. 12, dec 2003,研究表明,尽管所得的短切碳纤维增强碳气凝胶复合材料压缩强度相较于纯炭气凝胶强度增加了一倍,但一方面较弱的碳气凝胶骨架结构难以承受载荷,另一方面炭化过程中凝胶基体与纤维收缩不匹配致使纤维-基体界面脱粘与严重的层间开裂,使得承载过程中应力难以传递至增强体,使得该材料的承载能力有限,离实际应用尚有距离。为了解决刚性纤维增强体与有机气凝胶基体在炭化过程中由于收缩失配导致的种种问题,研究人员通过引入有机前驱体纤维,利用其在炭化过程中与有机气凝胶骨架的同步收缩,有效避免基体产生裂纹,通过该方法得到的炭气凝胶复合材料的强韧性得到了明显提高。feng等通过预氧化聚丙烯腈(pan)纤维增强的复合材料在炭化过程中纤维与有机气凝胶骨架良好的协调收缩匹配性,最终制备出表面无明显裂,力学性能优良的碳气凝胶复合材料,相关成果以“ carbon fiber reinforced carbon aerogel composites for thermal insulation prepared by soft reinforcement”为标题,发表在 materials letters 67 (2012) 266–268,研究表明,其弯曲强度可达到(7.1±1.7)mpa,在300℃条件下的热导率为0.328 w·m-1·k-1。li等以酚醛纤维为增强体,将高压辅助相分离与常压干燥技术相结合,通过交联反应在聚合过程中提高界面结合强度的同时,保障有机纤维与气凝胶基体在炭化过程中协调收缩,相关成果以“ fabrication of large aerogel-like carbon/ carbon composites with excellent loadbearing capacity and thermal-insulating performance at 1800℃”为标题,发表在 acs nano 2022, 16, 6565−6577,最终得到了兼具优异承载能力和隔热性能的碳气凝胶复合材料。但是由于碳气凝胶基体与纤维之间为化学结合等常规界面,纤维/基体界面结合强度普遍较高,这在一定程度上限制了纤维的拔出增韧能力,因此所制备的碳气凝胶复合材料仍表现为脆性断裂。

5、综上所述,凭借强化碳气凝胶碳颗粒之间的交联作用增加颗粒间接触颈面积,或通过向碳气凝胶基体内引入第二相纤维增强体(如碳纤维、有机纤维、莫来石纤维等)可在一定程度上提升材料的力学性能,但始终不能使碳气凝胶复合材料摆脱“质脆易碎”的魔咒,材料在服役过程中如果受到损伤后极易形成贯穿性裂纹而失效,极大的限制了其工程化应用。因此,亟需研制一种兼具强度与韧性的碳气凝胶复合材料。

技术实现思路

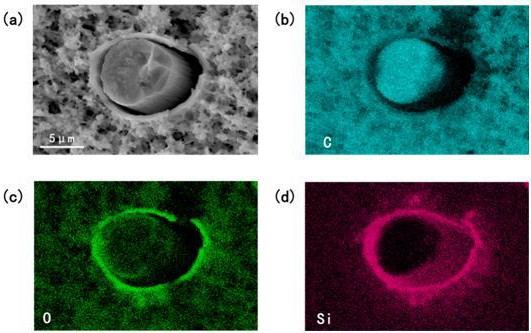

1、本发明旨在提供一种高强韧碳气凝胶复合材料的制备方法,属于新型轻质碳基复合材料领域。该方法采用共混共聚法将硅、硼原子引入线性酚醛树脂分子链中,并采用预氧丝碳纤维作为增强体,生成硅、硼双原子掺杂有机气凝胶前驱体。其在炭化后,一方面改性原子形成玻璃相包覆在碳气凝胶颗粒骨架上,使骨架增粗且碳颗粒之间的连接面积增大,大幅提高骨架强度;另一方面,改性硅-硼双原子以纤维增强体作为模板,在纤维与基体界面形成可大幅度钝化、偏转裂纹的微米级玻璃圆管结构,此圆管结构还可保障纤维在断裂过程中顺利拔出,从而显著增强纤维的拔出增韧作用,最终制备出硅-硼双原子掺杂改性的高强韧碳气凝胶复合材料。

2、为实现本发明的上述目的,本发明的高损伤容限碳气凝胶复合材料的制备方法采用以下的步骤:

3、(1)硅-硼改性树脂的合成:将线性酚醛树脂、硅烷改性剂、催化剂按一定比例混合均匀,所得溶液在常压下回流反应,随后减压蒸馏去除副产物与未反应硅改性剂,得到硅改性线性酚醛树脂;将硅改性酚醛树脂与硼改性剂、溶剂按一定比例混合均匀,在常压下回流反应,减压蒸馏去除溶剂后得到硅-硼改性线性酚醛树脂。

4、(2)硅-硼改性酚醛树脂前驱体溶液的配制:将步骤(1)所得的硅-硼改性树脂与稀释剂、固化剂按特定比例混合,并搅拌均匀得到硅-硼改性树脂前驱体溶液。

5、(3)真空浸渍纤维增强体:将2.5 d聚丙烯腈基预氧丝纤维增强体放入真空浸渍罐中,当罐内压力达到要求时,打开导液阀,将步骤(2)所得的硅-硼改性树脂前驱体溶液缓慢导入真空浸渍罐中,并真空保压一定时间,使得树脂前驱体溶液充分浸没纤维增强体。

6、(4)凝胶反应诱导相分离:将浸渍好的纤维增强体放入烘箱中,加热升温封闭干燥,并保温一段时间。在高温与固化剂的双重作用下,树脂前驱体溶液依次经历凝胶反应与旋节线相分离,得到聚丙烯腈基预氧丝纤维增强的硅-硼改性树脂湿凝胶复合材料。

7、(5)常压干燥与真空炭化:将步骤(4)得到的湿凝胶放入通风干燥箱中,在空气气氛下在特定温度下进行常压干燥,得到聚丙烯腈基预氧丝纤维增强的硅-硼改性树脂干凝胶复合材料。再将其置于真空炭化炉中进行炭化裂解,最终得到高韧性、高损伤容限的聚丙烯腈基预氧丝纤维增强的碳气凝胶复合材料。

8、具体为:

9、将线性酚醛树脂、硅烷改性剂、催化剂按一定比例混合均匀,所得溶液在常压下回流反应,随后减压蒸馏去除副产物与未反应硅改性剂,得到硅改性线性酚醛树脂。在该步骤中,硅改性剂为甲基三甲氧基硅烷、苯基三甲氧基硅烷、甲基三乙氧基硅烷、苯基三乙氧基硅烷中的一种或二种以上,催化剂为稀盐酸(质量浓度15~28%)、乙酸(质量浓度99~100%)、草酸(质量浓度15~35%)中的一种或二种以上,线性酚醛树脂与硅烷改性剂的质量比为1:1~10:1(优选5:1~10:1,更优选5:1~8:1),1:1~5:1为宜,线性酚醛树脂与催化剂的溶液质量比为5:1~100:1(优选10:1~90:1,更优选20:1~80:1),20:1~50:1为宜,回流反应温度为50~150℃(优选60~120 ℃,更优选70~118 ℃),80~120 ℃为宜,反应时间为1~10 h为宜(优选2~8h,更优选3~7 h),减压蒸馏压力为1~20 kpa(优选3~18 kpa,更优选5~9kpa),10~20 kpa为宜,减压蒸馏温度为80~150 ℃(优选85~138 ℃,更优选90~122 ℃),100 ~120 ℃为宜,减压蒸馏时间为1~3 h(优选1.5 ~3h,更优选1.5~2 h)。

10、(2)将硅改性酚醛树脂与硼改性剂、溶剂按一定比例混合均匀,在常压下回流反应,减压蒸馏去除溶剂后得到硅-硼改性线性酚醛树脂。在该步骤中,硼改性剂为硼酸、硼砂、硼酸锌中的一种或二种以上,溶剂为乙醇、乙二醇、丙酮、异丙醇中的一种或二种以上,硅改性线性酚醛树脂与硼改性剂的质量比为1:1~20:1(优选5:1~20:1,更优选8:1~15:1),1:1~10:1为宜,溶剂与硅改性酚醛树脂的质量比为1:1~10:1(优选2:1~9:1,更优选5:1~8:1),5:1~10:1为宜,回流反应温度为100~180 ℃(优选105~170℃,更优选115~160℃),120~150 ℃为宜,回流反应时间为1~8 h(优选2~8 h,更优选3~5 h),1~5 h为宜,减压蒸馏温度为100~180℃(优选105~175℃,更优选105~170℃),100~180 ℃为宜,减压蒸馏压力为100~1000 pa(优选150~900 pa,更优选200~800 pa),500~1000 pa为宜,减压蒸馏时间为1~3 h(优选1.5~2.5 h,更优选1.5~2 h )。

11、(3)将上一步得到的硅-硼改性树脂与稀释剂、固化剂按特定比例混合,并搅拌均匀得到硅-硼改性树脂前驱体溶液。在该步骤中,稀释剂为丙酮、乙醇、乙二醇、异丙醇,固化剂为六次甲基四胺、多聚甲醛,稀释剂与硅-硼改性树脂的质量比为1:1~20:1(优选5:1~18:1,更优选10:1~15:1),1:1~10:1为宜,硅-硼改性树脂与固化剂的质量比为1:1~100:1(优选5:1~80:1,更优选20:1~65:1),20:1~100:1为宜。

12、(4)将2.5 d聚丙烯腈基预氧丝纤维增强体放入真空浸渍罐中,当罐内压力达到要求时,打开导液阀,将上一步所得的硅-硼改性树脂前驱体溶液缓慢导入真空浸渍罐中,并真空保压一定时间,使得树脂前驱体溶液充分浸没纤维增强体。在该步骤中,真空浸渍的压力为50~200 pa为宜,真空浸渍保压时间为0.5~6 h ,3~6 h为宜。

13、(5)将浸渍好的纤维增强体放入烘箱中,加热升温封闭干燥,并保温一段时间。在高温与固化剂的双重作用下,树脂前驱体溶液依次经历凝胶反应与旋节线相分离,得到聚丙烯腈基预氧丝纤维增强的硅-硼改性树脂湿凝胶复合材料。该步骤中,凝胶固化反应温度为50~150 ℃(优选60~135℃,更优选82~120 ℃),80~150 ℃为宜,加热升温速率为0.3~5℃/min ,0.5~5 ℃/min为宜,保温时间为10~42 h(优选11~35 h,更优选15~28h),20~40 h为宜。

14、(6)将上一步得到的纤维增强树脂湿凝胶复合材料放入通风干燥箱中,在空气气氛下在特定温度下进行常压干燥,得到聚丙烯腈基预氧丝纤维增强的硅-硼改性树脂干凝胶复合材料。再将其置于真空炭化炉中进行炭化裂解,最终得到高韧性、高损伤容限的聚丙烯腈基预氧丝纤维增强的碳气凝胶复合材料。该步骤中,干燥温度为80~150 ℃,120~150℃为宜,干燥时间为24~72 h为宜,真空炭化压力为100~500 pa(优选100~400 pa,更优选200~300 pa),100~200 pa为宜,炭化温度为600~1500 ℃(优选700~1350℃,更优选900~1050℃),800~1500 ℃为宜,升温速率为3~20 ℃/min(优选3~15 ℃/min,更优选5~10℃/min),3~10 ℃/min为宜,保温时间为1~6 h(优选1~5 h,更优选2~4 h),3~6 h为宜。

15、所制得的碳气凝胶复合材料具有轻质、热导率低、力学强度高以及损伤容限高的综合性能;例如:密度为0.45 g/cm3的碳气凝胶复合材料,其热导率仅为0.23 w·m-1·k-1,弯曲强度可达27.54 mpa,断裂功高达2742.06 j/m2,是传统碳气凝胶复合材料弯曲断裂功(约120 j/m2)的20倍以上;

16、特别需要指出的是在三点弯曲测试过程中,其应力-应变测试曲线表现出了典型的非脆性断裂行为特征,当其弯曲应变达到4 % 时,强度依然可以保持在50%(14 mpa)以上,即材料在发生弯曲破坏之后,仍有很好的承载能力。而传统碳气凝胶复合材料的弯曲应变一般仅为0.5~1 %,当弯曲应变达到最大值后,其应力值迅速下降,几乎无法继续承载。

17、一种通过硅-硼双原子改性制备高损伤容限碳气凝胶复合材料的方法,本发明通过共混共聚法在碳气凝胶前驱体酚醛树脂中原位掺杂引入硅、硼原子。炭化后,二者形成的玻璃相既可以包覆在碳气凝胶颗粒表面以增强基体强度,又可以以纤维增强体为模板,在纤维-基体界面处构建可以钝化、偏转裂纹的圆管状微结构。同时保障损伤过程中纤维的有效拔出,最终实现原位增韧与纤维增韧的完美结合,大幅度提高碳气凝胶复合材料强韧性。

18、该方法采用共混共聚法将硅、硼原子引入线性酚醛树脂分子链中,并采用预氧丝碳纤维作为增强体,生成硅-硼双原子掺杂有机气凝胶前驱体,其在炭化后,一方面改性原子形成玻璃相包覆在碳气凝胶颗粒骨架上,使骨架增粗且碳颗粒之间的连接面积增大,大幅提高骨架强度;另一方面,改性硅-硼双原子以纤维增强体作为模板,在纤维与基体界面形成可大幅度钝化、偏转裂纹的微米级玻璃圆管结构,此圆管结构还可保障纤维在断裂过程中顺利拔出,从而显著增强纤维的拔出增韧作用,最终制备出硅-硼双原子掺杂改性的高强韧碳气凝胶复合材料。

19、本发明以外部增韧为主,将原位增韧与纤维增韧相结合,所制备的碳气凝胶复合材料的密度为0.3~0.5 g/cm3时,弯曲强度可达32.9 mpa,弯曲断裂功可达1500~4000j/m2,是现有公开报道碳气凝胶复合材料的10~20倍。并且,此复合材料的弯曲应变达到4%时其强度仍可以保持在最高值的50%以上,解决了碳气凝胶复合材料强韧性差的普遍问题。

20、本发明的优点及有益效果如下:

21、本发明采用共混共聚法实现了硅、硼元素在酚醛树脂高分子链中的掺杂,炭化后在碳气凝胶骨架表面原位生成包覆硅硼玻璃相,一方面通过提高了硅硼改性碳气凝胶复合材料的初始氧化温度,另一方面使得碳气凝胶骨架增粗提高了材料强度。

22、本发明通过以增强体为模板,在纤维-基体界面处原位构建新的第三相玻璃圆管状微结构,对裂纹实现钝化与偏转的同时保障了增强相纤维在材料损伤过程中的顺利拔出,实现了原位增韧与纤维增韧耦合,大幅度提升了碳气凝胶复合材料的韧性。

23、本发明合成的高损伤容限碳气凝胶复合材料与传统碳气凝胶复合材料相比,比弯曲强度高达到66 mpa·g-1·cm-3,断裂功是传统碳气凝胶复合材料的20倍以上,具有较高的损伤容限。检测结果表明,本发明所制备硅-硼双原子改性制备高损伤容限碳气凝胶复合材料密度为0.3~0.5 g/cm3,热导率为0.2~0.4 w·m-1·k-1,比弯曲强度为40~60 mpa·g-1·cm-3,断裂功为1500~4000 j/m2。

本文地址:https://www.jishuxx.com/zhuanli/20240802/262310.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表