一种基于多源工业废料的冷固结人工骨料及其制备方法与流程

- 国知局

- 2024-08-05 12:18:17

本发明属于建筑材料,尤其涉及一种基于多源工业废料的冷固结人工骨料及其制备方法。

背景技术:

1、混凝土是一种具备独特经济可行性、材料适用性、可塑性、力学性能和耐久性的人工材料,它在全球范围内拥有广泛应用。据统计,仅2016年全球混凝土产量约为250亿吨,而骨料作为其主要成分之一,占混凝土体积的60%以上。根据联合国的数据,全球每年提取的骨料约为320-500亿吨。随着城市化的发展,大量骨料用于基础设施建设。由于过量开采自然资源导致的自然地貌不可逆转的破坏已经引起多个国家和地区实施限制政策,以解决天然骨料短缺问题。

2、目前可供采用的骨料来源包括机制砂、海砂、沙漠砂和再生砂等。然而,由于它们各自的实际限制,尚不能完全满足当前的建设需求,因此迫切需要开发新的骨料供应途径。另外,工业化发展所产生的大量工业副产品和工业废料(如矿渣、粉煤灰、电石渣和煤矸石等)给社会经济和环境带来了巨大的压力。这些废料不仅占用大量土地,并且可能污染地下水,还有可能引发围坝坍塌导致废料泄漏事故。

3、近年来,研究人员不断探索新的骨料供应途径,其中包括利用工业废料制备人造骨料。这种方法不仅可以提供混凝土生产所需的骨料,同时也可以回收和利用工业废料,达到一举两得的效果。

4、另一方面,废弃的工废料的增加迫使现代社会面临填埋场不足和环境污染的挑战。利用工业副产品或废料来稳定泥炭地的土壤或制造砖块是一种创新的方法,这样既可以增加消耗量,又可以减少水泥材料的使用。然而,考虑到骨料在混凝土中所占比例高达60-70%,因此回收利用工业废料制造人造骨料是解决上述问题的一种切实可行的方法。

5、经检索,现有公告号为cn115894074b的中国发明文件公开了一种矿山细尾泥基免烧轻骨料的制备方法,“所述矿山细尾泥基免烧轻骨料包括质量份数如下的组分:矿山细尾泥50-450份、轻砂50-100份、水泥550-950份、添加剂0.5-18份、水200-250份;其中,所述添加剂为碳酸氢钠和碳酸氢铵混合物;所述碳酸氢钠和碳酸氢铵的质量比为(5-9):(1-5)。所述矿山细尾泥基免烧轻骨料的制备方法包括:对矿山细尾泥进行微波中高火加热处理;对轻骨料进行覆保鲜膜养护、相对湿度20%-35%的环境下养护、二氧化碳养护。”,虽然,该方法可综合利用矿山细尾泥的制备得到轻骨料,但是仍然存在以下两方面的问题:第一,该方法中仍然采用了大量的水泥,水泥的生产过程中会产生大量的碳排放,这不仅增加了全球的温室效应压力,也与当前低碳、环保的可持续发展理念相悖;第二,该方法在制备轻骨料的过程中使用了碳酸氢铵,其在使用过程中会产生氨气,氨气是一种有害气体,不仅对人体健康有潜在威胁,还会对大气环境造成负面影响。因此,该方法仍然存在着碳排放高和环境污染的问题,具有一定的局限性。

技术实现思路

1、为解决以上所述现有技术中存在的问题,本发明的目的在于提供一种基于多源工业废料的冷固结人工骨料及其制备方法,本发明的制备工艺简单,无需复杂的工艺流程或高精度设备,制备所得的人工骨料,通过采用多种来源的工业废料代替全部水泥,并用人工骨料代替天然砂石,具有低碳环保的特点,能够有效降低生产成本,减少了对环境的负面影响,在降低混凝土二氧化碳排放的同时,由于其轻质、高强的特性,可适用于中低强度的混凝土预制构件。

2、为实现上述目的及其他相关目的,本发明采用以下技术方案:

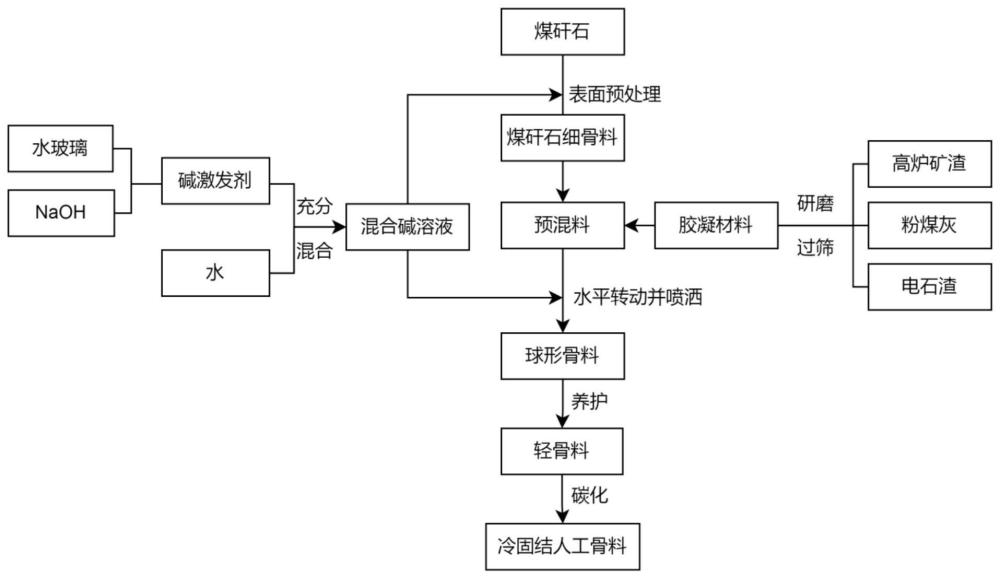

3、本发明的第一方面,提供一种基于多源工业废料的冷固结人工骨料的制备方法,包括以下步骤,

4、步骤1、根据冷固结人工骨料质量份数的配比进行原料称料,将粉煤灰、高炉矿渣和电石渣进行研磨并过筛后,得到胶凝材料;

5、步骤2、将碱激发剂倒入水中搅拌均匀,得到混合碱溶液;

6、步骤3、将煤矸石进行表面预处理,得到煤矸石细骨料;

7、步骤4、将胶凝材料和煤矸石细骨料置于水平转动容器中混合,得到预混料;将容器水平转动的同时向预混料中缓慢喷洒混合碱溶液,得到球形骨料;

8、步骤5、将球形骨料进行水热-co2复合养护,得到轻骨料;

9、步骤6、将养护好的轻骨料进行碳化后,所得即为冷固结人工骨料。

10、作为优选的技术方案,所述冷固结人工骨料包括质量份数如下的组分:100-200份的高炉矿渣、300-400份的粉煤灰、50-450份的电石渣、4-60份碱激发剂、25-75份的煤矸石、100份的水。进一步地,所述碱激发剂包括水玻璃和naoh,且按照质量份数计算,所述水玻璃与所述naoh分别占所述冷固结人工骨料总质量份数的2-30份和2-30份。

11、作为优选的技术方案,所述步骤1中,研磨并过筛的过程包括:将粉煤灰、高炉矿渣和电石渣置于球磨机研磨15min,过0.15mm方孔筛。

12、作为优选的技术方案,所述步骤2中,所述混合碱溶液包括水玻璃、naoh和水,且质量份数之比为2:2:100。

13、作为优选的技术方案,所述步骤3中,所述表面预处理过程包括:将煤矸石置于混合碱溶液中浸泡,浸泡时间为10-20min。

14、作为优选的技术方案,所述步骤5中,所述水热-co2复合养护过程包括:将球形骨料置于养护室内养护,所述养护室内的温度为20±2℃、相对湿度≥95%,养护时间为48h。

15、作为优选的技术方案,所述步骤6中,所述碳化过程包括:将轻骨料置于碳化箱内碳化,所述碳化箱中的温度为80±1℃、相对湿度为70±5%且co2浓度为80%,碳化时间为24-36h。

16、作为优选的技术方案,所述步骤6中,所述冷固结人工骨料的粒径范围为5-20mm。

17、本发明的第二方面,提供一种基于多源工业废料的冷固结人工骨料,通过上述任意一种所述制备方法制得。

18、如上所述,本发明具有以下有益效果:

19、(1)本发明采用粉煤灰、高炉矿渣、电石渣和煤矸石作为前驱体,制备冷固结人工骨料。以粉煤灰、高炉矿渣、电石渣和煤矸石作为原材料,能够有效的解决了这些工业废料的堆放和利用问题,减少了对天然砂石的开采和消耗,同时制备出具有一定强度和耐久性的冷固结人工骨料,具有一定的经济效益和环境效益。

20、(2)本发明根据二次球团化,通过圆盘成球工艺使煤矸石表面裹浆制备成人工骨料。制成的人工骨料可以分为两部分,一是以煤矸石细骨料为核,二是以粉煤灰、高炉矿渣、电石渣固结形成的壳。通常核壳过渡界面决定了核壳结构的强度,因此本发明对煤矸石细骨料进行表面预处理,将煤矸石细骨料浸泡在碱激发的混合碱溶液中,所述混合碱溶液包括水玻璃(硅酸钠水溶液)和naoh,使浆体更好地附着在煤矸石细骨料表面上,并在表面上形成额外的水化硅酸钙(c-s-h),提高人工骨料的整体性,从而提高了骨料的强度并降低了其吸水率。

21、(3)本发明采用物理-化学-内部三级联合活化工业废料,提高工业废料的活性。机械研磨能粉碎胶凝材料的玻璃体颗粒,增加比表面积,改善颗粒级配,提高胶凝材料的活性;同时破坏粉煤灰的玻璃体的表面致密结构,使内部活性sio2与al2o3溶出,提高粉煤灰的活性和滚珠效应。水玻璃和naoh加入释放oh-,破环粉煤灰和矿渣的表面结构,释放大量硅铝活性物质,从而提高其活性。胶凝材料中掺入电石渣,电石渣富含大量的ca(oh)2,电石渣提供了强碱环境,破坏了矿渣表面的硅氧保护层,释放出mg2+和ca2+,进而相互反应生成水化硅铝酸钙(c-a-s-h)、高硫型水化硫铝酸钙(aft)和单硫型水化硫铝酸钙(afm),提高活性。

22、(4)本发明采用水热-co2复合养护,相较于常规的自然养护或水浴养护,在水热条件下,胶凝材料中玻璃体的网络结构遭到破坏,玻璃体中的活性al2o3、sio2溶出,进而提高胶凝材料水化程度。而在co2环境下,co2与骨料中含钙或含镁的矿物反应形成稳定的碳酸盐物质的过程,生成的碳酸盐物质(如碳酸钙)能够填充骨料内部的孔隙,快速增强骨料强度,并且骨料表面会形成一层致密的方解石,可以降低骨料的吸水率。除此之外,骨料养护的过程中还可以固定co2,为解决温室效应提出了新的思路。

本文地址:https://www.jishuxx.com/zhuanli/20240802/262054.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。