一种草甘膦的全连续化合成方法与流程

- 国知局

- 2024-08-08 16:53:36

本发明属有机化学合成,具体涉及一种草甘膦全连续化合成方法。

背景技术:

1、草甘膦(glyphosate)是一种高效、低毒、广谱灭生性除草剂,是人类迄今为止发现的最有价值的有机磷农药之一,具有广谱、低毒、无残留、内吸传导和优良的灭生性,具有内吸传导作用,通过溶解杂草的叶直径表面蜡质层,药效迅速进入植物传导系统产生作用,使杂草枯竭死亡。草甘膦是需求增速最快的农药品种,也是全球产量最大的农药原药,占整个除草剂市场的60%。目前,草甘膦的合成主要采用甘氨酸法和亚氨基二乙酸法,其中甘氨酸法是我国采用的主要工艺,以甘氨酸、多聚甲醛、亚磷酸二甲酯为原料,在三乙胺条件下反应得到草甘膦,但该方法收率一直不高(一般在75%-85%),产物副产物多纯度不高,生产过程一直使用反应釜式的技术,连续化程度不高,效率低下,并且生产过程中操作繁琐,许多步骤需要控温控速、条件苛刻,严重影响每批草甘膦质量,导致生产的产品质量参差不齐,不利于工业化生产。

2、现有报道的文献以及专利cn115232167a、cn116102592a、cn116041388a虽然报道开发了草甘膦的连续化水解工艺,但仅限于草甘膦甲酯的连续化水解,专利cn104163832b报道草甘膦的反应釜式连续生产工艺,但是连续化程度不高,无法满足大规模的工业生产,关于从多聚甲醛到草甘膦甲酯的连续化合成从未报道,从而避免不了原有的反应釜式工艺缺点,严重影响每批草甘膦质量,导致生产的产品质量参差不齐,不利于工业化生产。

技术实现思路

1、本发明的目的在于提供一种生产效率高、产品质量优、一致性程度好的草甘膦的全连续化合成方法,以克服现有草甘膦反应釜式工艺中产品质量参差不齐、产物副产物多纯度不高和生产过程中操作繁琐的问题。

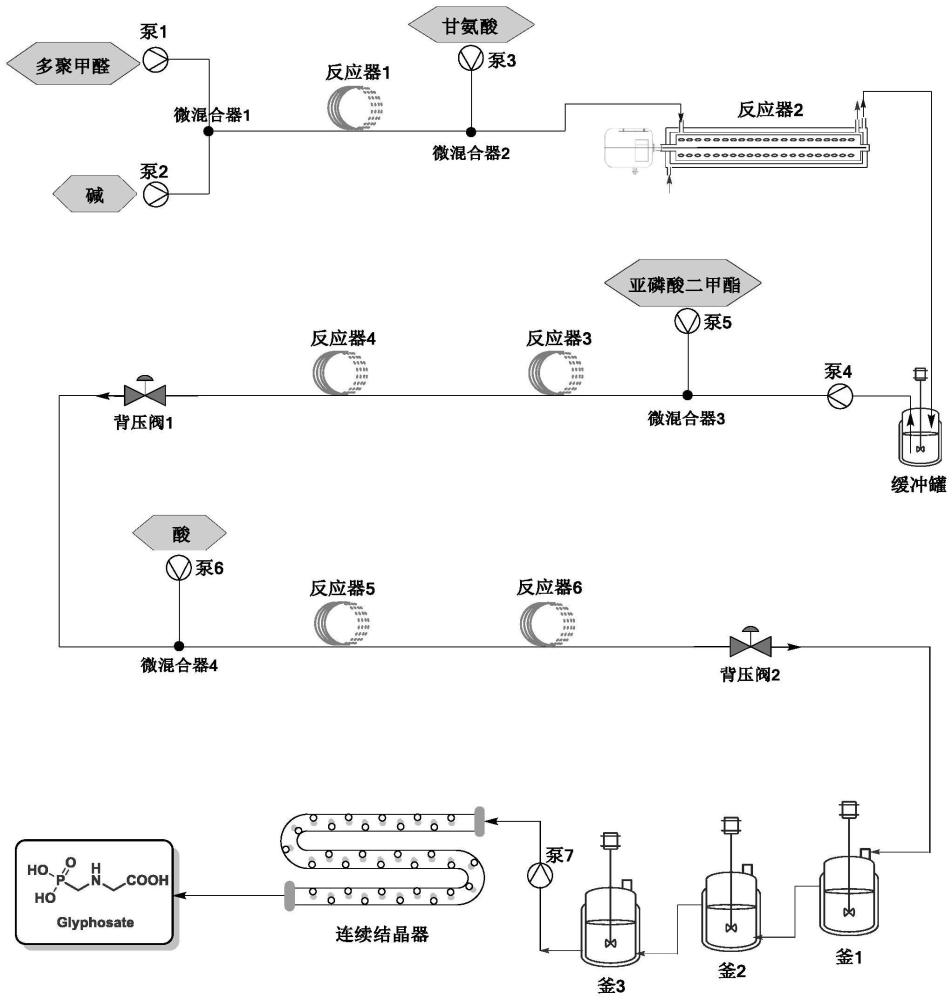

2、本发明提供的草甘膦的全连续化合成方法,使用依次连通的进料泵、多个微混合器、微通道反应器,以及动态旋转反应器、缓冲罐、背压阀、连续反应釜式反应器、连续结晶器组成的全连续系统,制备得到高纯度草甘膦;具体步骤为:

3、(1)将多聚甲醛和碱分别溶解于或分散到溶剂中作为原料液,两股原料液经过微混合器1充分混合后进入在微通道反应器1中,解聚得到解聚液;甘氨酸溶解于或分散到溶剂中作为进料液,该进料液与微通道反应器1中流出的解聚液经过微混合器2充分混合,然后进入微通道反应器2中,进行加成反应,生成n,n-二羟甲基甘氨酸;反应液进入小型缓冲罐内,再由柱塞泵定量输出;

4、(2)小型缓冲罐内输出的反应液与亚磷酸二甲酯在微混合器3中充分混合,然后进入微通道反应器3种,进行酯化反应,生成草甘膦甲酯;为促进反应充分进行,提升微通道反应器4中的温度;反应液流出进入背压阀1,由背压阀1调整微通道反应器3和4内的反应压力;

5、(3)背压阀1流出的反应液与酸进入微混合器4中,充分混合后进入微通道反应器5中,进行中和反应;将反应液ph值由碱性调至酸性;酸性反应液直接进入微通道反应器6,并加热,使之快速升温,升温后反应液进入背压阀2,背压阀2控制调节微通道反应器5和6的压力;背压阀2流出的反应液进入反应釜1进行脱溶,将溶剂和低沸点化合物脱去;连续进入反应釜2进行水解反应;继续进入反应釜3,直至全部水解;在水解反应的同时反应体系中的水不断蒸出,提高反应液内温促进水解反应速率;将反应釜3中的反应液直接输送到连续结晶器中,降温结晶,得到草甘膦固体,过滤干燥,得到草甘膦成品,纯度大于98%,总收率以甘氨酸计大于85%。

6、优选地,步骤(1)、(3)中所述碱为三乙胺、三甲胺、三丁胺、二乙胺中的一种或几种的组合,所述酸选自20%氯化氢水溶液、30%氯化氢水溶液、37%氯化氢水溶液、氯化氢甲醇溶液、30%磷酸水溶液、37%磷酸水溶液中的一种或几种的组合。

7、优选地,步骤(1)所述多聚甲醛、甘氨酸先溶解于或分散到溶剂中作为原料液中的溶剂选自丁醇、异丁醇、丙醇、异丙醇、乙醇、甲醇、丙酮、丁酮、甲基异丁基酮中的一种或几种的组合。

8、优选地,步骤(1)、(2)、(3)中所述碱、亚磷酸二甲酯、酸使用无溶剂进料或者使用溶剂先配成溶液,溶剂选自戊醇、丁醇、异丁醇、丙醇、异丙醇、乙醇、甲醇、丙酮中的一种或几种的组合。

9、优选地,步骤(1)中所述碱的用量为甘氨酸的0.65-0.90当量,多聚甲醛用量为甘氨酸的1.5-3.0当量,步骤(2)中亚磷酸二甲酯的用量为甘氨酸的1.0-1.2当量,碱的用量为甘氨酸的0.1-0.30当量,酸的用量为甘氨酸的1.0-8当量。

10、优选地,步骤(1)、(2)、(3)中微通道反应器1的温度为35-60℃,反应时间为3-9min,微通道反应器2的温度为45-75℃,反应时间为8-12min,微通道反应器3的温度为60-80℃,反应时间为3-8min,微通道反应器4的温度为65-85℃,反应时间为7-15min,微通道反应器5的温度为5-30℃,反应时间为1-3min,微通道反应器6的温度为95-180℃,反应时间为0.5-2.8min,反应釜1的温度为85-140℃,反应时间为6-40min,反应釜2的温度为90-150℃,反应时间为9-40min,反应釜3的温度为100-160℃,反应时间为12-40min,连续结晶器的温度为20-80℃,停留时间为5-30min。

11、优选地,步骤(1)、(2)、(3)中所述微混合器1和微混合器2为动态旋转混合,入口和出口尺寸为2.5mm-50mm,混合室直径5.0mm-400mm,高度为5.0mm-80mm,所述微混合器3和微混合器4为板式结构的z字形微混合器,内径为1.0-50mm,长度为2-100m,所述反应器为板式或管式微通道结构,内径为1.0-85mm,长度为20-10000m。

12、优选地,步骤(1)所述动态连续反应器为具有换热夹套的卧式或立式多级旋转搅拌反应器,内部为圆形,内径为20-500mm,长度为1-50m,步骤(3)中所述的反应釜1、反应釜2、反应釜3的直径为10-1000mm,长径比为5:1-50:1,步骤(3)中所述的连续结晶器的入口尺寸为1.0mm-50mm,出口尺寸为20-200mm,内径为1.0mm-50mm,长度为5-200m。

13、优选地,步骤(2)中所述背压阀压力为2-10bar,步骤(3)中背压阀压力为2-20bar。

14、优选地,步骤(3)中所述结晶时溶剂选自水、甲醇、乙醇、丙醇中的一种或几种的组合。

15、与现有技术相比,本发明具有如下技术优势:

16、(1)微混合器可极大增强多相体系的传质效果,提升反应速率的同时减小反应器体积,同时微通道反应器具有优异的传质、传热和物料持续混合强化性能,可有效缩短反应时间,提升反应效率和反应器单位体积内的通量,反应安全性更高,同时三废排放和能耗明显降低。从传统间歇反应釜式反应的5-10小时缩短到1-2小时即可完成对草甘膦的制备。

17、(2)本发明实现从原料到草甘膦的稳定全连续化工业生产,工艺过程连续不间断进行,自动化程度高,中间无需外部干预,时空效率高,大幅减少操作工人数量和劳动强度,显著降低生产成本。

18、(3)本发明避免了传统反应釜式工艺中操作繁琐、釜内冲温和喷料的危险,提高生产安全性,并且保证草甘膦产品质量。

19、(4)产品纯度大于98%,总收率以甘氨酸计大于85%。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271025.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表