一种超声辅助制绒方法及装置与流程

- 国知局

- 2024-08-08 16:57:33

本发明涉及硅片制绒,具体而言,涉及一种超声辅助制绒方法及装置。

背景技术:

1、太阳能是地球上取之不尽,用之不竭的绿色能源。晶硅太阳能电池能将太阳能转换为电能,从而实现太阳能的有效转化和利用。晶硅太阳能电池的制造需要多种工序,其中制绒是首个工序,其目的是去除硅片表面的有机脏污和部分机械损伤以及形成金字塔绒面。金字塔绒面影响晶硅太阳能电池对光的吸收,从而影响光电转化效率。目前,晶硅太阳能电池制绒技术虽然迈入成熟,但是仍存在金字塔绒面不均匀、制绒效率低、化学品用量多、易产生花篮印和气泡等问题。

2、如公告号为cn217983379u的实用新型公开了一种光伏板制绒装置,包括制绒槽,制绒槽内设置有光伏板;制绒槽的外侧壁设置有至少一个超声组件,超声组件包括超声变幅器和超声换能器,超声变幅器的输入端和输出端分别连接超声换能器和制绒槽,超声换能器产生的机械振动经超声变幅器放大,传导至制绒槽;制绒槽的底部设置有加热组件。但是该制绒装置结构复杂,且并未涉及超声波对整个制绒过程的工艺时间及化学品用量的影响相关内容。

3、又如公告号为cn210684001u的实用新型公开了一种高效单晶制绒设备,包括按硅片输送方向依次连接的上料装置、超声清洗槽、水槽a、单晶碱制绒槽、水槽b、酸制绒槽、水槽c、酸洗去银槽、水槽d、酸洗修饰槽、水槽e、碱洗槽、水槽f、酸洗槽、水槽g、慢提拉槽、下料装置,但是该制绒过程复杂,化学品用量高,制绒效率低且能耗高。

4、再如公开号为cn115360265a的发明专利申请公开了一种硅片制绒装置、制绒方法及应用,包括壳体以及位于壳体内的制绒槽,制绒槽内设置有旋转组件,制绒槽的下方和外周分别设置有超声组件和加热组件;旋转组件包括位于制绒槽内部的主轴,和与主轴传动连接的电机;电机带动主轴及设置在主轴上的硅片绕轴转动。但是该方法存在清洗效果不佳的问题。

5、有鉴于此,本发明人针对这一需求展开深入研究,遂有本案产生。

技术实现思路

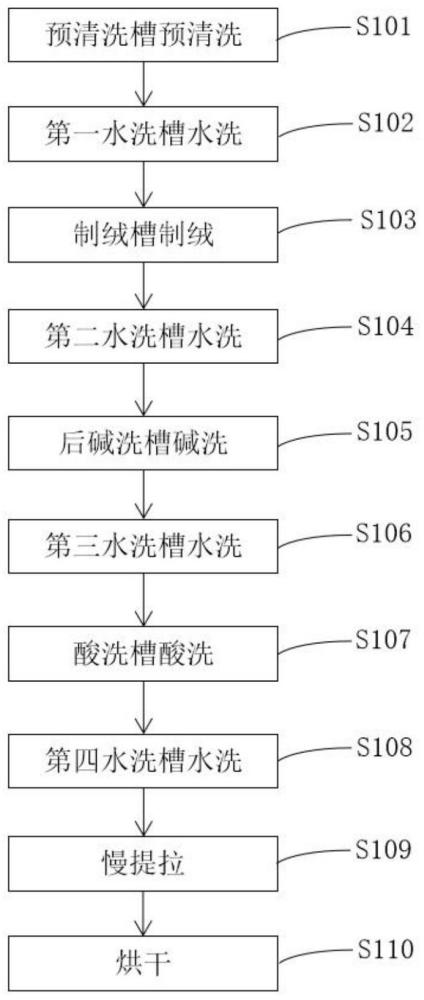

1、针对现有硅片制绒存在的金字塔绒面不均匀、制绒效率低、化学品用量多、易产生花篮印和气泡等问题,本发明提供了一种超声辅助制绒方法,包括:

2、将待制绒硅片依次传送至预清洗槽、第一水洗槽、制绒槽、第二水洗槽、后碱洗槽、第三水洗槽、酸洗槽、第四水洗槽、烘干槽处理,得到制绒后的硅片;

3、且预清洗槽、制绒槽、后碱洗槽、酸洗槽的槽体外侧壁上均设置有超声波震荡装置,对对应槽内进行超声波震荡处理。

4、现有制绒技术一方面简单清洗槽难以完全洗掉硅片表面脏污和杂质、功能槽溶液浓度不均匀且易产生气泡,使得硅片表面易残留杂质、绒面不均匀且易产生花篮印,影响晶硅太阳能电池对光的整体吸收,从而降低光电转换效率及良率。另一方面无超声驻波作用下进行的制绒,在原先的单晶硅表面上形成了许多凹槽,凹槽的分布是随机的、无规则的,需要添加大量化学品控制绒面均匀度,造成各槽工艺时间长、添加剂用量较多,从而使得制绒工艺整体消耗高。

5、基于以上考虑,发明人在预清洗槽、制绒槽、后碱洗槽、酸洗槽的槽体外侧壁上均设置超声波震荡装置,对对应槽内进行超声波震荡处理,并根据需要调整超声震荡装置数量和功率,有效减少了各槽工艺时间及化学品用量,使得制绒工艺整体消耗降低。

6、在清洗槽中由于超声波在清洗液中是一种疏密相间、辐射传播的高频波,会使液体高速往复振动,在振动的负压区由于周围的液体来不及补充,形成无数的微小真空气泡,而在正压区,微小气泡在压力下突然闭合,在闭合过程中由于液体间相互碰撞产生强大的冲击波形成最高可达几千个大气压的瞬时高压,并作用在被清洗的硅片上,吸附在硅片上的脏污、杂质在连续不断的瞬时高压作用下迅速脱离工件,从而达到较好的清洗效果。

7、在制绒槽中超声波震荡装置产生的高频振动均匀地传递至制绒槽,可使制绒液与硅片充分接触,利用超声空化效应强化溶液扰动,并有效减少制绒液中的气泡,从而使制绒更加均匀且不易产生花篮印。

8、优选地,所述预清洗槽、所述制绒槽、所述后碱洗槽、所述酸洗槽的槽体外侧壁上超声波震荡装置的数量为1-4个;超声波功率为90-180w,频率为25-75khz。

9、优选地,所述第一水洗槽、所述第二水洗槽、所述第三水洗槽和所述第四水洗槽的槽体外侧壁上均设置有超声波震荡装置,对对应槽内进行超声波震荡处理。

10、对预清洗槽、第一水洗槽、制绒槽、第二水洗槽、后碱洗槽、第三水洗槽、酸洗槽、第四水洗槽内全部进行超声波震荡处理,水洗和清洗槽内超声波形成的瞬时高压作用在硅片表面,使吸附在硅片上的脏污、杂质迅速脱离,达到较好的清洗效果,并且减少了清洗用化学试剂的使用,节约了清洗时间;而制绒槽内的超声波震荡可使制绒液与硅片充分接触,利用超声空化效应强化溶液扰动,有效减少制绒液中的气泡,使制绒更加均匀且不易产生花篮印,从而避免了需要添加大量化学品来控制绒面均匀度的问题,降低了制绒工艺整体消耗。

11、优选地,所述第一水洗槽、所述第二水洗槽、所述第三水洗槽和所述第四水洗槽的槽体外侧壁上超声波震荡装置的数量为1-4个;超声波功率为90-180w,频率为25-75khz。

12、优选地,所述第一水洗槽上槽体外侧壁超声波震荡装置的数量小于或等于所述预清洗槽上槽体外侧壁超声波震荡装置的数量,且超声波功率小于或等于所述预清洗槽上槽体外侧壁超声波震荡装置的超声波功率;

13、第二水洗槽上槽体外侧壁超声波震荡装置的数量小于或等于所述制绒槽上槽体外侧壁超声波震荡装置的数量,且超声波功率小于或等于所述制绒槽上槽体外侧壁超声波震荡装置的超声波功率;

14、第三水洗槽上槽体外侧壁超声波震荡装置的数量小于或等于所述后碱洗槽上槽体外侧壁超声波震荡装置的数量,且超声波功率小于或等于所述后碱洗槽上槽体外侧壁超声波震荡装置的超声波功率;

15、第四水洗槽上槽体外侧壁超声波震荡装置的数量小于或等于所述酸洗槽上槽体外侧壁超声波震荡装置的数量,且超声波功率小于或等于所述酸洗槽上槽体外侧壁超声波震荡装置的超声波功率。

16、优选地,所述第一水洗槽、所述第二水洗槽、所述第三水洗槽和所述第四水洗槽的槽体外侧壁上超声波震荡装置的数量为1-2个;超声波功率为90-120w,频率为25-75khz。

17、优选地,本发明中超声辅助制绒方法,包括如下步骤:

18、步骤一,将待制绒硅片置于预清洗槽预清洗,预清洗槽添加4-8l的氢氧化钠溶液、24-32l的过氧化氢溶液和680l的水,温度为68-72℃,时间为30-120s;

19、步骤二,置于第一水洗槽水洗60-150s;

20、步骤三,置于制绒槽制绒,制绒槽添加3-7l的氢氧化钠溶液、2-4l的制绒添加剂和680l的水,温度为80-85℃,时间为100-420s;

21、步骤四,置于第二水洗槽水洗60-150s;

22、步骤五,置于后碱洗槽进行碱洗,后碱洗槽添加4-8l的氢氧化钠溶液、24-32l的过氧化氢溶液和650l的水,温度为70-75℃,时间为40-140s;

23、步骤六,置于第三水洗槽水洗60-150s;

24、步骤七,置于酸洗槽酸洗,酸洗槽添加80-110l的氢氟酸溶液、60-80l的盐酸溶液和600l的水,温度为22-30℃,时间为40-140s;

25、步骤八,置于第四水洗槽水洗60-150s;

26、步骤九,在第四水洗槽中清洗硅片后,将硅片从水中慢提拉出,温度为70-80℃,时间为25-35s;

27、步骤十,将制绒后的硅片在真空中烘干,温度为90-100℃,时间为600-630s。

28、优选地,所述制绒槽、所述后碱洗槽和所述酸洗槽的侧壁上均设置有2-4个超声波震荡装置,超声波功率为120-180w,频率为25-75khz。

29、其中氢氧化钠溶液浓度为45wt%-46wt%;过氧化氢溶液浓度为30wt%;氢氟酸溶液浓度为49wt%;盐酸溶液浓度为37wt%。

30、所述预清洗槽、所述第一水洗槽、所述第二水洗槽、所述第三水洗槽和所述第四水洗槽的侧壁上均设置有1-2个超声波震荡装置,超声波功率为90-120w,频率为25-75khz。

31、优选地,所述制绒槽、所述后碱洗槽和所述酸洗槽的侧壁上的超声波震荡装置的功率为90-120w,频率为25-75khz;

32、所述预清洗槽、所述第一水洗槽、所述第二水洗槽、所述第三水洗槽和所述第四水洗槽的侧壁上超声波震荡装置的功率为90-120w,频率为25-75khz。

33、本发明还提供了一种超声辅助制绒装置,采用上述制绒方法,包括:

34、硅片处理系统,依次包括预清洗槽、第一水洗槽、制绒槽、第二水洗槽、后碱洗槽、第三水洗槽、酸洗槽、第四水洗槽和烘干槽,且所述预清洗槽、所述制绒槽、所述后碱洗槽、所述酸洗槽的槽体外侧壁上均设置有超声波震荡装置,用于对对应槽内进行超声波震荡处理。

35、硅片转移结构,包括机械臂抓手和花篮,其中硅片放置于花篮内;所述花篮设置在所述机械臂抓手输出端,并随机械臂抓手的运动将硅片依次转移至预清洗槽、第一水洗槽、制绒槽、第二水洗槽、后碱洗槽、第三水洗槽、酸洗槽、第四水洗槽和烘干槽处理。

36、有益效果:

37、采用本发明技术方案产生的有益效果如下:

38、(1)在预清洗槽、制绒槽、后碱洗槽、酸洗槽的槽体外侧壁上均设置超声波震荡装置,对对应槽内进行超声波震荡处理,并根据需要调整超声震荡装置数量和功率,有效减少了各槽工艺时间及化学品用量,使得制绒工艺整体消耗降低。

39、(2)对预清洗槽、第一水洗槽、制绒槽、第二水洗槽、后碱洗槽、第三水洗槽、酸洗槽、第四水洗槽内全部进行超声波震荡处理,水洗和清洗槽内超声波形成的瞬时高压作用在硅片表面,使吸附在硅片上的脏污、杂质迅速脱离,达到较好的清洗效果,并且减少了清洗用化学试剂的使用,节约了清洗时间;而制绒槽内的超声波震荡可使制绒液与硅片充分接触,利用超声空化效应强化溶液扰动,有效减少制绒液中的气泡,使制绒更加均匀且不易产生花篮印,从而避免了需要添加大量化学品来控制绒面均匀度的问题,降低了制绒工艺整体消耗。

40、(3)与传统制绒工艺相比,制绒后的硅片绒面均匀、反射率低、制绒效率高且良率高,而且工艺时间短、化学品消耗少。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271461.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。