氮化硅粉体及其制备方法、氮化硅陶瓷

- 国知局

- 2024-08-08 16:57:20

本技术涉及材料,且尤指一种氮化硅粉体及其制备方法、氮化硅陶瓷。

背景技术:

1、目前,用于制备氮化硅粉体的液相氨解法通常需要添加有机溶剂,通过液相界面反应控制合成反应的速率,但这样容易引入碳杂质,且反应器的管道易于被合成出的前驱体堵塞;此外,液相氨解法中合成出的前驱体在焙烧时容易产生针状的晶须,不利于后续制备结构均一的高性能氮化硅陶瓷。

2、因此,需要一种改进的氮化硅粉体及其制备方法、氮化硅陶瓷。

技术实现思路

1、以下是对本技术实施例详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

2、在一方面,本技术的示例性实施方式提供了一种制备氮化硅粉体的方法,包括下述步骤:

3、在保护性气氛中混合重量比为100:1-11的液态卤化硅与粒径为50nm-500nm的硅基助剂,形成混合浆料;

4、将所述混合浆料引入位于反应器内的液氨的内部,液态卤化硅与液氨在-50℃至50℃的温度范围内反应得到前驱体粉体;

5、静置、过滤、分离以及溶剂清洗去除副产物,得到包括前驱体粉体与硅基助剂的固体混合物;

6、在1300℃-1600℃的温度范围内,在所述含氮气氛中焙烧所述固体混合物持续0.5-5h,得到所述氮化硅粉体;

7、其中所述液态卤化硅与所述液氨的重量比为1:3-15;

8、所述硅基助剂为硅粉或α相含量大于或等于93%的α相氮化硅粉体。

9、可选地,可以添加α相含量大于95%的α相氮化硅粉体作为硅基助剂。

10、在本技术中,反应器内的液氨的重量相对于液态卤化硅的重量是化学计量过量的,液氨不仅作为反应物参与反应,还起到溶剂和物相传输介质的作用。

11、在本技术中,反应器可以为反应釜、管式反应器或适用于低温或常温反应的其他常用反应器。反应器上可以设置有液氨注入口和液态卤化硅注入口。

12、在本技术中,将所述混合浆料引入位于反应器内的液氨的内部可以包括在一定的注入压力下,将所述混合浆料以射流的形式经由穿过液态卤化硅注入口的管道且管道口深入到液氨内部来实现。液氨不需要填满反应器的内部空间。

13、可选地,在连续式反应容器中,液氨也可以填满反应器的内部空间,并将液态卤化硅注入口设置成喷嘴形式;在一定的注入压力下,液态卤化硅经由喷嘴被喷射入液氨内。

14、在示例性的实施方式中,将所述混合浆料引入位于反应器内的液氨的内部包括在0.5-5mpa的压力下将所述混合浆料喷射入位于反应器内的液氨的内部。

15、在示例性的实施方式中,所述液态卤化硅与所述硅基助剂的重量比为100:4-7;和/或

16、所述液态卤化硅与所述液氨的重量比为1:5-10。

17、所述液态卤化硅为四氯化硅、三氯氢硅或四溴化硅。

18、在示例性的实施方式中,所述前驱体粉体可以为氨基化合物,如四氨基硅或亚氨基硅或其混合物。

19、当液态卤化硅采用四氯化硅或三氯氢硅液体时,可以控制液态卤化硅与液氨的反应温度在-50℃至50℃;当液态卤化硅采用四溴化硅液体时,可以控制液态卤化硅与液氨的反应温度在5℃至50℃。

20、在示例性的实施方式中,保护性气氛可以选自氮气和稀有气体中的一种或更多种。在本技术中,稀有气体可以包括氩气、氦气、氖气等。在示例性的实施方式中,保护性气氛可以采用氮气、氩气、氦气、氖气中的任意一种,或者,保护性气氛可以采用氮气与氩气的组合、氮气与氦气的组合等,本技术并不限定两种气体的比例。

21、在本技术中,含氮气氛可以采用氮气、氮气与氨气的组合、或氮气与氢气的组合。当含氮气氛采用氮气与氨气的组合时,氨气的浓度可以在0.5vol%-5vol%的范围内;当含氮气氛采用氮气与氢气的组合时,氢气的浓度可以在0.5vol%-3vol%的范围内。在本技术中,含氮气氛中的氧浓度可以小于100ppm,优选小于50ppm,更优选完全不含氧。

22、在示例性的实施方式中,所述硅基助剂的粒径在100nm-300nm。

23、在示例性的实施方式中,焙烧的温度在1450℃-1550℃的范围内,焙烧的时间为1-3h。

24、在本技术中,在焙烧温度范围内,可以采用本领域常规的加热或升温速度范围,如5-100℃/分钟范围内的升温速度,如采用5℃/分钟、10℃/分钟的升温速度。本技术并不限定升温速度。

25、在另一方面,本技术提供了一种氮化硅粉体,所述氮化硅粉体根据上述方法制备,所述氮化硅粉体的α相含量大于或等于95%。

26、在示例性的实施方式中,所述氮化硅粉体的d10≥0.1μm、d50≤1μm且d90≤2.5μm。在本技术中,通过激光散射法测定的体积基准的10%粒径设为d10、将50%粒径设为d50以及将90%粒径设为d90。

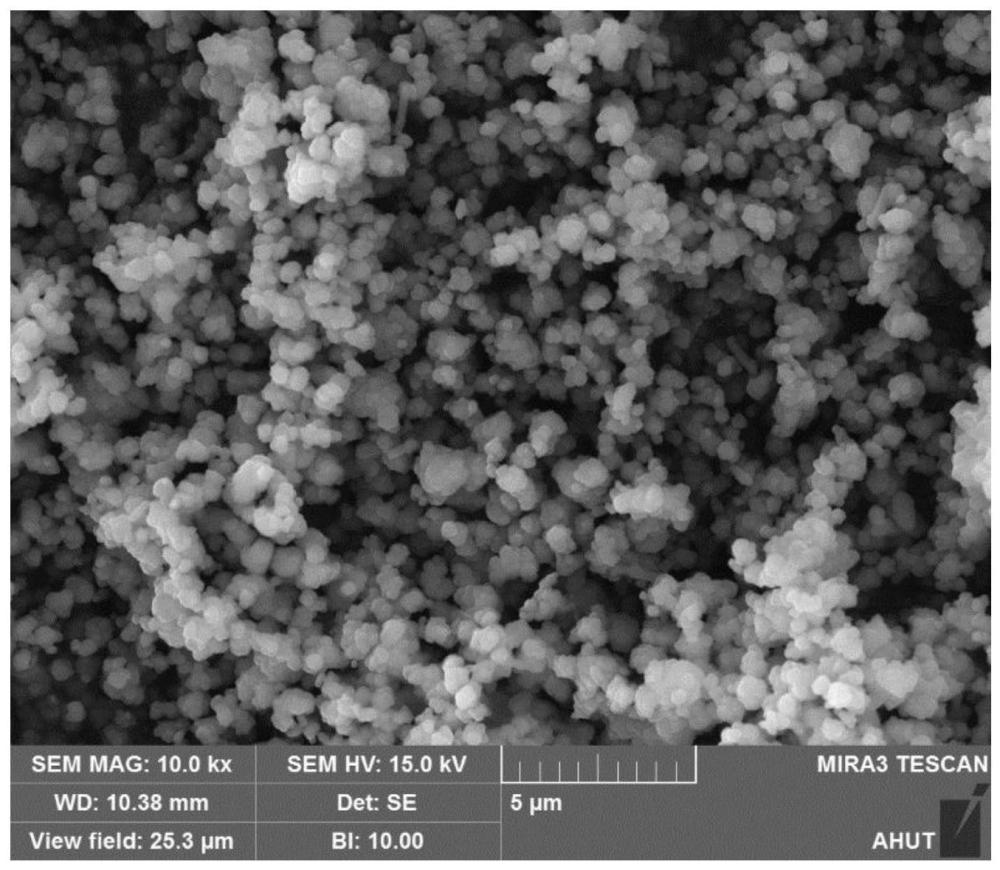

27、在本技术中,所述氮化硅粉体可以包括多个呈近似规则形貌的颗粒,如每一个颗粒呈近似球形。

28、在又一方面,本技术提供了氮化硅陶瓷,其通过上述氮化硅粉体成型烧结制备。

29、由本技术制得的氮化硅粉体成型烧结制备氮化硅陶瓷时,能够在氮化硅压制成形过程中获得更高的生坯密度,降低氮化硅陶瓷烧结过程中的收缩率,从而获得具有高的致密度且机械性能优异、导热性优异的氮化硅陶瓷。

30、本技术的氮化硅粉体可以用于制造导热填料、抛光粉、轴承球或集成电路封装基板等多种产品。

31、本技术制得的氮化硅粉体具有粒径均匀、α相含量高、杂质含量低的优势。本技术制得的氮化硅粉体由近似球形的颗粒组成,几乎未见长柱状的晶须。

32、本技术采用α相氮化硅或硅粉作为硅基助剂。该硅基助剂在前驱体粉体的结晶与生长过程中为前驱体粉体提供形核位置,从而制备得到结晶性好、形貌规则、粉末流动性优良的氮化硅粉体。

33、虽然不希望束缚于理论,但认为由于硅基助剂硅粉氮化得到的α相氮化硅以及加入的α相氮化硅均出现在前驱体粉体结晶之前,从而为前驱体粉体的结晶提供形核位点,诱导氮化硅前驱体在所形成的晶核上形核与生长。

34、本技术通过先将反应物之一的液态卤化硅与硅基助剂混合,有助于实现前驱体和硅基助剂的均匀混合,显著改善氮化硅粉体形貌的均一性;而且在因诸如氯化硅的卤化硅与液氨之间的液液反应产生的前驱体固体颗粒堵塞引入反应物的管道出口时,由于喷射的卤化硅液体中含有硅基助剂颗粒,该颗粒借助压力能更容易冲开堵塞的固体反应产物,使得反应原料的引入能够顺畅进行,易于实现反应的连续化作业。

35、相较于液相界面反应法制备氮化硅粉体,本技术的方法无需加入有机溶剂,因而不会引入碳杂质,提高了氮化硅粉体的质量。

36、本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

37、在阅读并理解了附图和详细描述后,可以明白其他方面。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271425.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表