原子级金属嵌入石墨氮化碳催化剂及其制备方法与应用

- 国知局

- 2024-08-08 16:54:53

本发明涉及催化,尤其是涉及一种原子级金属嵌入石墨氮化碳催化剂及其制备方法与应用。

背景技术:

1、氨(nh3)作为一种常见的工业化学品,在农业、纺织、塑料及制药等诸多行业均发挥着举足轻重的作用。其高能量密度和清洁排放的特性,更使其成为船舶与重型运输车辆理想的无碳燃料选择。然而,当前nh3的合成主要依赖于高温高压下的haber-bosch工艺,这一过程不仅能耗高,而且co2排放量大,因此发展低能耗、低污染的合成氨技术显得尤为迫切。近年来,利用自然界中广泛存在的硝酸盐进行氨合成被认为是一种具有潜力的绿色替代方案。相较于n2中n≡n的高解离能(941kj mol-1),no3-具有较低的n=o键解离能(204kjmol-1)和高水溶性,使其在温和条件下还原为增值铵/氨的技术备受关注。

2、高效的催化剂需兼具最大化的活性位点暴露和每个位点的最佳本征活性,以促进多相反应。通过减小活性物质尺寸和改善其分散性,可以增加活性位点的数量。单原子催化剂(sacs)因其独特的电子性质、100%的原子利用率和可调的局部配位,成为了研究no3-催化剂构效关系的理想选择。然而,传统的sacs在处理高浓度硝酸盐时,因金属负载和原子聚集控制不足,导致氢转移动力学较差。而目前的电催化硝酸盐制氨主要针对的是低浓度硝酸盐,且其在酸性条件下反应,不可避免的产生竞争性析氢反应,降低了合成氨的产率。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的高能耗、低效率缺陷而提供一种原子级金属嵌入石墨氮化碳催化剂及其制备方法与应用。

2、本发明的目的可以通过以下技术方案来实现:

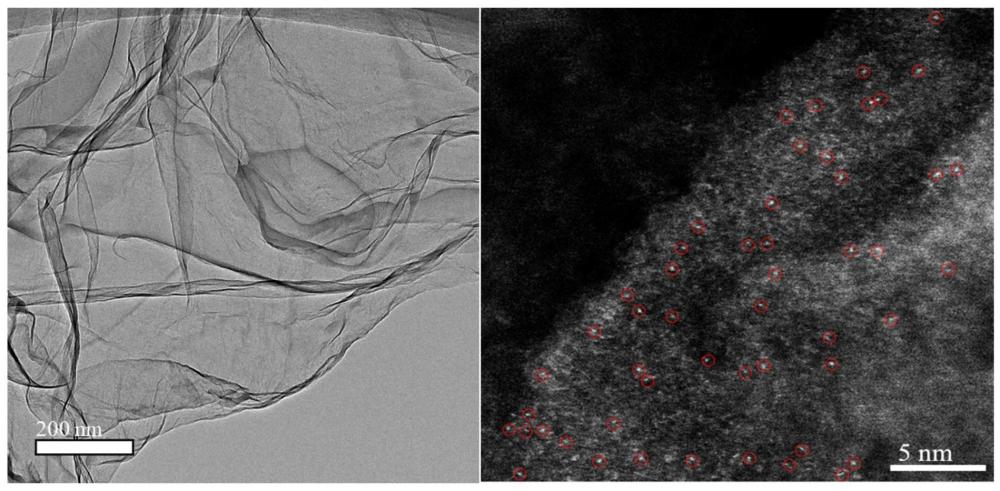

3、本发明之一,提供一种原子级金属嵌入石墨氮化碳催化剂,所述催化剂由金属嵌入石墨氮化碳组成;所述金属为单原子铜或铜铟合金。所述的石墨氮化碳为二维片状结构,金属与石墨氮化碳中的氮配位结合。

4、进一步地,当金属是单原子铜时,所述催化剂为单原子铜嵌入石墨氮化碳催化剂;当金属是铜铟合金结构时,所述催化剂为原子级铜铟合金嵌入石墨氮化碳催化剂。

5、进一步地,所述石墨氮化碳(g-c3n4)是通过三聚氰胺和氰尿酸三聚氰胺共煅烧而得,相比于三聚氰胺或尿素单独煅烧具有更大的比表面积。另外,g-c3n4还具有结构可调、光吸收强、稳定性高的特点,具有氮配位腔,可用于制备高金属负载的sacs催化剂,而其非中心对称的孔隙结构所产生的极化场,有助于抑制光生电子和空穴的复合,促进它们的转移,从而有利于no3-rr复杂反应的进行。

6、本发明之二,提供所述单原子铜嵌入石墨氮化碳催化剂的制备方法,所述制备方法经一步煅烧得到所述单原子铜嵌入石墨氮化碳催化剂,包括如下步骤:

7、s11:将三聚氰胺溶于水中搅拌至澄清,形成溶液a;将氰尿酸三聚氰胺溶于水中搅拌,形成b溶液;将柠檬酸和cucl2分散在去离子水中形成溶液c;

8、s12:将溶液c倒入溶液b中一次搅拌,再与溶液a混合,室温下二次搅拌,得到溶液d;

9、s13:将步骤s12得到的溶液d进行离心,收集样品,干燥研磨,得到待煅烧粉末;

10、s14:将步骤s13得到的待煅烧粉末在还原性气氛下煅烧,即得单原子铜嵌入石墨氮化碳催化剂。

11、进一步地,所述三聚氰胺、氰尿酸三聚氰胺、柠檬酸和cucl2的摩尔比为(10-12):(9-10):(0.1-0.2):(0.1-0.4)。

12、优选地,所述三聚氰胺、氰尿酸三聚氰胺、柠檬酸和cucl2的摩尔比为(10-12):(9-10):(0.1-0.2):0.25。

13、更进一步地,所述三聚氰胺、氰尿酸三聚氰胺、柠檬酸和cucl2的摩尔比为10:9.5:0.1:0.25。

14、进一步地,步骤s12中所述一次搅拌的转速为500-600rpm,搅拌时长为30-50min;所述二次搅拌的转速为500-600rpm,搅拌时长为6-7h。

15、进一步地,步骤s14中所述还原性气氛为5%h2+ar混合气氛;所述煅烧具体为:从室温以5-8℃/min的升温速率,升温至600-800℃,在600-800℃的条件下保持4-6h,后自然冷却至室温。

16、本发明之三,提供所述单原子铜嵌入石墨氮化碳催化剂的制备方法,所述制备方法经一步煅烧得到所述原子级铜铟合金嵌入石墨氮化碳催化剂,包括如下步骤:

17、s21:将三聚氰胺溶于水中搅拌至澄清,形成溶液a;将氰尿酸三聚氰胺溶于水中搅拌,形成b溶液;将柠檬酸、cucl2和incl3分散在去离子水中形成溶液c;

18、s22:将溶液c倒入溶液b中一次搅拌,再与溶液a混合,室温下二次搅拌,得到溶液d;

19、s23:将步骤s22得到的溶液d进行离心,收集样品,干燥研磨,得到待煅烧粉末;

20、s24:将步骤s23得到的待煅烧粉末在还原性气氛下煅烧,即得原子级铜铟合金嵌入石墨氮化碳催化剂。

21、进一步地,所述三聚氰胺、氰尿酸三聚氰胺、柠檬酸、cucl2和incl3的摩尔比为(10-12):(9-10):(0.1-0.2):(0.2-0.3):(0.1-0.4)。

22、优选地,所述三聚氰胺、氰尿酸三聚氰胺、柠檬酸、cucl2和incl3的摩尔比为(10-12):(9-10):(0.1-0.2):0.25:0.2。

23、更进一步地,所述三聚氰胺、氰尿酸三聚氰胺、柠檬酸、cucl2和incl3的摩尔比优选为10:9.5:0.1:0.25:0.2。

24、进一步地,步骤s22中所述一次搅拌的转速为500-600rpm,搅拌时长为30-50min;所述二次搅拌的转速为500-600rpm,搅拌时长为6-7h。

25、进一步地,步骤s24中所述还原性气氛为5%h2+ar混合气氛;所述煅烧具体为:从室温以5-8℃/min的升温速率,升温至600-800℃,在600-800℃的条件下保持4-6h,后自然冷却至室温。

26、本发明之四,提供所述原子级金属嵌入石墨氮化碳催化剂的应用,所述催化剂用于还原硝酸盐合成氨。

27、所述催化剂用于在太阳光和震动条件下,催化硝酸盐溶液合成氨。

28、具体步骤为:

29、s31:在加入催化剂前,首先对硝酸盐溶液脱气处理;

30、s32:将所述的原子级金属嵌入石墨氮化碳催化剂分散至经步骤s31脱气处理后的硝酸盐溶液中,吹入高纯氩气,然后立即密封;

31、s33:在太阳光和震动条件下,催化合成氨。

32、进一步地,所述硝酸盐溶液为硝酸钠和磷酸盐缓冲盐混合溶液;所述硝酸钠在混合溶液中的浓度为0.5-1m;所述硝酸钠溶液与原子级金属嵌入石墨氮化碳催化剂的投入比为30ml:(2-10)mg。

33、进一步地,所述硝酸钠溶液和磷酸盐缓冲盐混合溶液在使用前进行脱气处理30-50min。

34、进一步地,所述高纯氩气的吹入时长为20-30min。

35、进一步地,所述震动为自然波动;所述自然波动包括潮汐、海浪。

36、与现有技术相比,本发明具有以下优势:

37、1、本发明利用石墨氮化碳的压电、光学性质并引入单/双金属位点,开发高效还原高浓度硝酸盐制氨的催化剂,对于在污染源附近直接处理硝酸盐污染具有重要意义。这不仅有助于提高催化剂的性能和选择性,更能满足实际应用的需要。

38、2、本发明通过能有效提高自然光和机械震动的利用率,从而提高催化效率。单原子铜嵌入石墨氮化碳催化剂和原子级铜铟合金嵌入石墨氮化碳催化剂均以原子作为反应单元,实现更高的原子利用效率,不仅增加了反应位点,降低了载流子的运输阻力,而且极性碳载体的二维结构和压电性还促进了光生电子和空穴的分离,显著提升了硝酸盐还原合成氨的性能。

39、3、本发明催化剂成本低,可规模化生产,在温和条件下制氨,降低了能耗。同时在中性条件下具有高还原效率,抑制了在酸性环境下的竞争性析氢反应。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271163.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。