电路板制备方法与流程

- 国知局

- 2024-08-08 16:59:41

本发明涉及电路板领域;更具体地,是涉及一种制备具有嵌埋件的电路板的方法。

背景技术:

1、现有技术中,在制作具有嵌埋件的电路板时,连接嵌埋件与电路基板并填充二者之间间隙的粘结部可以通过如下方法得到:一种是将流体树脂粘结材料填充到二者之间的间隙,树脂粘结材料固化后形成所述粘结部;另一种是将覆铜芯板、包括树脂的半固化片以及嵌埋件按电路板结构进行叠板热压,热压后得到电路基板,且半固化片的一部分形成所述粘结部。

2、这些方法普遍存在的问题是嵌埋件和电路基板连接处的粘结部表面容易形成凹陷区域,该凹陷区域即使经过后期的磨板和表面覆铜层制作步骤通常也难以填平,进而导致一系列的品质问题,例如:一方面,后续蚀刻制作线路时容易出现凹陷处的贴膜不牢,导致蚀刻时本应被覆盖膜盖住的表面线路出现过度蚀刻甚至被完全蚀刻掉而形成蚀刻开路;另一方面,导电线路在凹陷处形成凹陷结构而产生较大的应力,结构较为薄弱,电路板使用过程中(尤其是在经过冷热循环后)容易出现断裂开路的问题。

技术实现思路

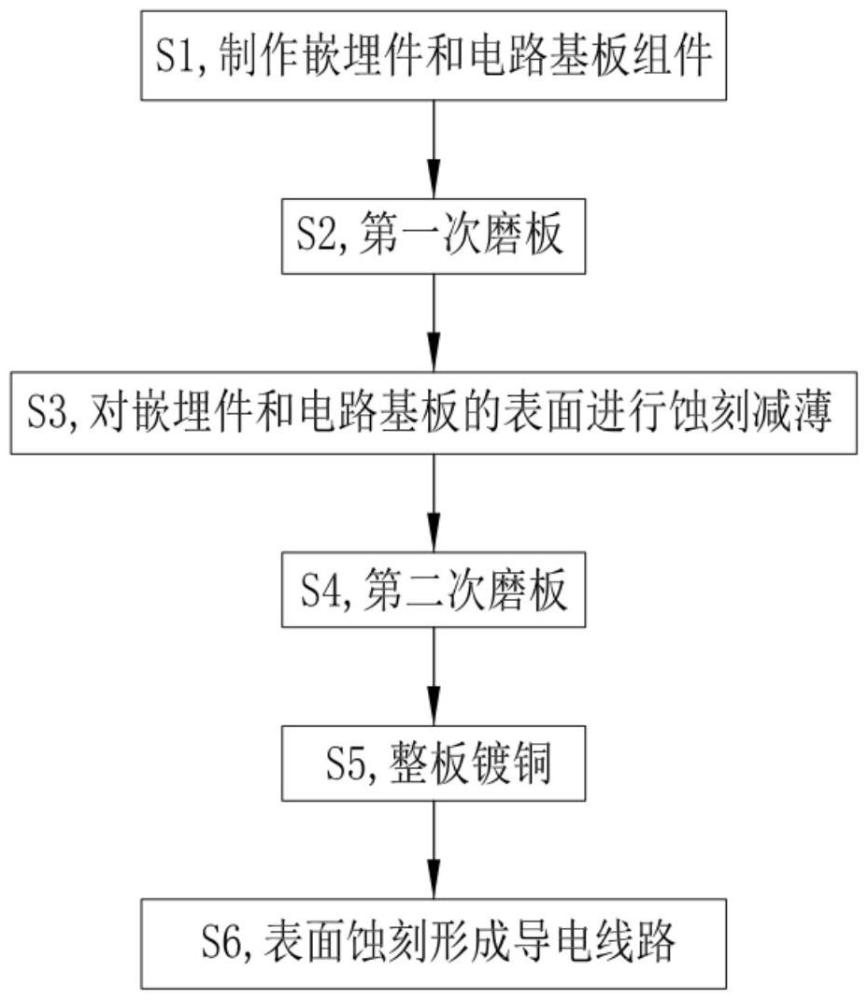

1、针对现有技术的不足,本发明提供了一种改进的电路板制备方法,包括如下步骤:

2、s1,制作嵌埋件和电路基板组件,所述嵌埋件的至少一部分镶嵌在所述电路基板内,所述嵌埋件的侧壁与所述电路基板之间通过粘结部固定连接;

3、s2,第一次磨板,去除所述电路基板和所述嵌埋件表面的粘结材料;

4、s3,将所述嵌埋件和所述电路基板的表面蚀刻减薄至平齐或低于所述粘结部的凹陷区;

5、s4,第二次磨板,使得所述粘接部与所述嵌埋件和所述电路基板形成平齐表面;

6、s5,整板镀铜,以在所述粘接部、所述嵌埋件和所述电路基板的表面制作覆铜层。

7、进一步地,可以在步骤s5之后进行如下的步骤s6:对电路板的至少一侧表面进行蚀刻,以形成横跨所述粘接部的导电线路。

8、进一步地,可以在步骤s6之后进行如下的步骤s7:在电路板的其中一个表面或两个相对表面侧压合外层半固化片及外层铜箔或外层覆铜芯板,并在所述外层半固化片及所述外层铜箔或外层覆铜芯板中制作与所述嵌埋件连接的填铜连接孔。

9、根据本发明的一种具体实施方式,步骤s1将覆铜芯板、半固化片和嵌埋件按电路板结构进行叠板热压,热压后得到电路基板,所述半固化片的一部分形成连接所述嵌埋件的侧壁与所述电路基板的粘结部。

10、进一步地,所述电路基板包括至少两层覆铜芯板,所述半固化片设置在所述覆铜芯板之间,所述嵌埋件整体上镶嵌在所述电路基板内。

11、根据本发明的另一具体实施方式,步骤s1先制作具有容置孔的电路基板,再将所述嵌埋件放置到所述容置孔内,并在所述容置孔内填充粘结材料以形成所述粘结部。其中,在容置孔内填充粘结材料可以采用在负压环境下进行树脂填孔的方法实现。

12、根据本发明的一种具体实施方式,所述嵌埋件设置为贯穿所述电路基板,且步骤s4后所述粘接部与所述嵌埋件和所述电路基板的相对两侧均形成平齐表面。

13、进一步地,所述嵌埋件为金属块或包括陶瓷本体和铜箔层的覆铜陶瓷块,所述铜箔层设置在所述陶瓷本体的两个相对表面侧。

14、根据本发明的另一具体实施方式,所述嵌埋件包括导热底板和从所述导热底板凸出的导热凸台,所述电路基板设置在所述导热底板上,所述导热凸台镶嵌在所述电路基板内。

15、在一些实施例中,步骤s1包括:在所述导热底板上制作电路基板;在所述电路基板中加工容置孔;在所述容置孔中制作与所述导热底板连接的所述导热凸台;在所述导热凸台与所述电路基板之间的间隙内填充粘结材料,以形成所述粘结部。

16、在一些实施例中,所述导热底板和所述导热凸台具有一体成型结构,步骤s1将覆铜芯板、半固化片和所述嵌埋件按电路板结构进行叠板热压,热压后得到所述电路基板,所述半固化片的一部分形成连接所述嵌埋件的侧壁与所述电路基板的粘结部。

17、优选的,步骤s4采用陶瓷刷进行磨板。

18、本发明的技术方案至少具有如下有益效果:

19、本发明的制备方法中,先对嵌埋件和电路基板的表面进行蚀刻减薄,使二者的表面平齐或低于粘结部的凹陷区,再进行磨板,尤其是采用陶瓷刷进行磨板,有利于提高粘结部与嵌埋件和电路基板的表面平整度,进而提高整板镀铜时表面铜箔层(覆铜层)的厚度一致性和平整度。

20、这样,在后续进行电路板的导电线路蚀刻时,粘结部位置的贴膜可靠性得以保证,有利于避免导电线路在粘结部位置被错误蚀刻或形成开路的问题。进一步的,由于粘接部的覆铜层不会出现凹陷结构而具有较佳的厚度一致性,电路板使用过程中粘结部位置的导电线路也就不容易出现断裂甚至开路等各种缺陷。

21、为了更清楚地说明本发明的目的、技术方案和优点,下面结合附图和具体实施方式对本发明作进一步的详细说明。

技术特征:1.一种电路板制备方法,包括如下步骤:

2.根据权利要求1所述的电路板制备方法,其中,在步骤s5之后进行如下的步骤s6:对电路板的至少一侧表面进行蚀刻,以形成横跨所述粘接部的导电线路。

3.根据权利要求2所述的电路板制备方法,其中,在步骤s6之后进行如下的步骤s7:在电路板的其中一个表面或两个相对表面侧压合外层半固化片及外层铜箔或外层覆铜芯板,并在所述外层半固化片及所述外层铜箔或外层覆铜芯板中制作与所述嵌埋件连接的填铜连接孔。

4.根据权利要求1所述的电路板制备方法,其中,步骤s1将覆铜芯板、半固化片和嵌埋件按电路板结构进行叠板热压,热压后得到电路基板,所述半固化片的一部分形成连接所述嵌埋件的侧壁与所述电路基板的粘结部。

5.根据权利要求4所述的电路板制备方法,其中,所述电路基板包括至少两层覆铜芯板,所述半固化片设置在所述覆铜芯板之间,所述嵌埋件整体上镶嵌在所述电路基板内。

6.根据权利要求1所述的电路板制备方法,其中,步骤s1先制作具有容置孔的电路基板,再将所述嵌埋件放置到所述容置孔内,并在所述容置孔内填充粘结材料以形成所述粘结部。

7.根据权利要求1-6任一项所述的电路板制备方法,其中,所述嵌埋件设置为贯穿所述电路基板,且步骤s4后所述粘接部与所述嵌埋件和所述电路基板的相对两侧均形成平齐表面。

8.根据权利要求7所述的电路板制备方法,其中,所述嵌埋件为金属块或包括陶瓷本体和铜箔层的覆铜陶瓷块,所述铜箔层设置在所述陶瓷本体的两个相对表面侧。

9.根据权利要求1或2所述的电路板制备方法,其中,所述嵌埋件包括导热底板和从所述导热底板凸出的导热凸台,所述电路基板设置在所述导热底板上,所述导热凸台镶嵌在所述电路基板内。

10.根据权利要求9所述的电路板制备方法,其中,步骤s1包括:

11.根据权利要求9所述的电路板制备方法,其中,所述导热底板和所述导热凸台具有一体成型结构,步骤s1将覆铜芯板、半固化片和所述嵌埋件按电路板结构进行叠板热压,热压后得到所述电路基板,所述半固化片的一部分形成连接所述嵌埋件的侧壁与所述电路基板的粘结部。

12.根据权利要求1所述的电路板制备方法,其中,步骤s4采用陶瓷刷进行磨板。

技术总结本发明公开了一种电路板制备方法,包括如下步骤:制作嵌埋件和电路基板组件,嵌埋件的至少一部分镶嵌在电路基板内,嵌埋件的侧壁与电路基板之间通过粘结部固定连接;第一次磨板,去除电路基板和嵌埋件表面的粘结材料;将嵌埋件和电路基板的表面蚀刻减薄至平齐或低于粘结部的凹陷区;第二次磨板,使得粘接部与嵌埋件和电路基板形成平齐表面;整板镀铜,以在粘接部、嵌埋件和电路基板的表面制作覆铜层。本发明先将嵌埋件和电路基板的表面蚀刻减薄至平齐或低于粘结部的凹陷区,再进行第二次磨板,有利于避免后续制作的表面覆铜层在粘结部区域产生凹陷,以提高电路板的良品率和可靠性。技术研发人员:周晓斌,胡启钊,陈爱兵受保护的技术使用者:乐健科技(珠海)有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271692.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表