汽车底盘钣金结构焊缝耐久性优化设计方法与流程

- 国知局

- 2024-08-19 14:20:55

本发明涉及车辆钣金结构焊接,尤其涉及一种汽车底盘钣金结构焊缝耐久性优化设计方法。

背景技术:

1、随着社会的不断发展,汽车已经成为人们日常出行的主要交通工具,汽车安全越来越受到人们的重视。副车架作为汽车结构中十分重要的零部件,是连接底盘和车身的关键结构,副车架性能的好坏在一定程度上影响着整车的舒适性和稳定性,其可靠性也直接关系整车耐久和安全性能。钢板副车架主要通过焊接技术将多块钢板组合在一起,焊缝开裂是焊接结构耐久失效的主要原因,直接影响到副车架的使用寿命。因此,焊缝的设计在钢板焊接副车架设计过程中起着至关重要的作用。

2、随着计算机辅助工程仿真技术的不断发展,焊接有限元数值分析方法在工程上也得到了广泛地应用。通过有限元模拟,可以减少试验次数,缩短研发周期,节约研发成本。

3、传统的,对于钢板焊接副车架的设计,首先对初代设计模型进行强度耐久性能仿真分析,根据仿真分析结果,对于强度有问题的焊缝,结合设计经验修改焊缝结构。但该方法比较依赖工程经验,有时效果不理想,需要反复计算迭代,研发周期较长。

4、目前,在电动车底盘结构设计制造一体化领域,提出了一种电动车底盘焊缝布局可靠性优化方法。具体步骤如下,建立车架与焊缝布局密度及刚度的参数化模型;建立焊接过程热变形约束模型;进行结构拓扑优化,确定目标函数和约束函数,所述目标函数为最小化结构柔度,所述约束函数包括结构整体质量约束函数,结构全局应力约束函数以及焊接过程热变形约束函数;求解有限元模型,获得设计响应;所述目标函数及所述约束函数的灵敏度分析;优化求解,求解所述电动车底盘焊缝布局拓扑优化模型,更新所述设计变量。对于副车架结构来说,该方法过程比较复杂,设计迭代速度较慢。

5、针对上述方法中的一些问题,本专利提出了一种能够有效指导副车架焊缝耐久性能优化设计的方法,操作简单,且能够体现焊缝的形状对副车架结构耐久性能的影响,适合前期的快速迭代设计,能够缩短研发周期。

技术实现思路

1、本发明的目的在于提供一种汽车底盘钣金结构焊缝耐久性优化设计方法,以解决上述背景技术中提出的问题。

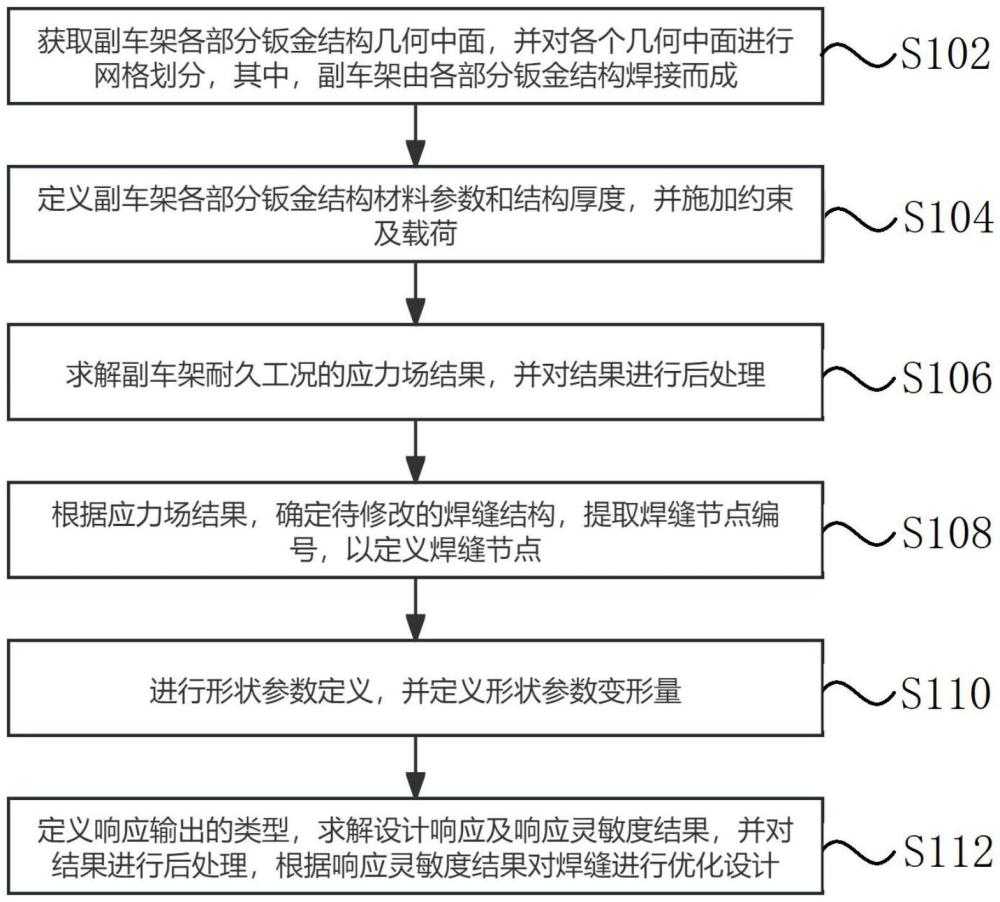

2、为实现上述目的,本发明提供如下技术方案:一种汽车底盘钣金结构焊缝耐久性优化设计方法,包括:

3、获取副车架各部分钣金结构几何中面,并对各个几何中面进行网格划分,其中,副车架由各部分钣金结构焊接而成;

4、定义副车架各部分钣金结构材料参数和结构厚度,并施加约束及载荷;

5、求解副车架耐久工况的应力场结果,并对结果进行后处理;

6、根据应力场结果,确定待修改的焊缝结构,提取焊缝节点编号,以定义焊缝节点;

7、进行形状参数定义,并定义形状参数变形量;

8、定义响应输出的类型,求解设计响应及响应灵敏度结果,并对结果进行后处理,根据响应灵敏度结果对焊缝进行优化设计。

9、进一步地,获取副车架各部分钣金结构几何中面,并对各个几何中面进行网格划分,其中,副车架由各部分钣金结构焊接而成,还包括:

10、各部分钣金结构根据位置关系两两焊接,其中,焊接方式包括搭接焊和t型焊;

11、根据焊接方式以及相应钣金结构厚度的相关性,对焊缝连接位置进行几何处理,确定焊缝结构,并标定焊缝尺寸。

12、进一步地,对焊缝结构进行网格划分,建模采用一阶四边形,单元类型为s4,根据标定的焊缝尺寸,设置单元尺寸;

13、刚切割的面内均为一阶四边形,且两个相互焊接钣金结构上的节点数量一致;

14、两个相互焊接钣金结构的焊接位置通过一阶四边形连接,用以模拟焊缝结构。

15、进一步地,采用一阶四边形及一阶三角形完成副车架除焊缝以外的其他部分网格划分。

16、进一步地,定义副车架各部分钣金结构材料参数和结构厚度,并施加约束及载荷,还包括:

17、焊缝的材料及厚度与两个相互焊接钣金结构中厚度较小的一致;

18、定义副车架耐久分析的约束条件并施加相应的载荷条件。

19、进一步地,求解副车架耐久工况的应力场结果,并对结果进行后处理,还包括:

20、利用abaqus软件对副车架耐久工况进行求解,将应力场结果导入到femfat软件中,求解焊缝损伤值;

21、读取耐久工况损伤值分布云图,其中,焊缝单元节点损伤值从端头的第三个节点读起。

22、进一步地,根据应力场结果,确定待修改的焊缝结构,提取焊缝节点编号,以定义焊缝节点,还包括:

23、设置焊缝损伤阈值,根据所读取的焊缝损伤值结果,将焊缝损伤值大于焊缝损伤阈值的焊缝单元作为待优化焊缝单元。

24、进一步地,将计算的inp文件重新导入到hepermesh软件中,将待优化的焊缝单元节点建立一个nodeset,然后重新导出inp,截取inp中节点集部分;

25、进行形状参数定义,并根据读取的inp中nodeset节点集内容,进行形状参数变量定义;

26、定义节点集中各个节点沿x轴正方向的移动量。

27、进一步地,定义响应输出的类型,求解设计响应及响应灵敏度结果,并对结果进行后处理,根据响应灵敏度结果对焊缝进行优化设计,还包括:

28、通过对响应灵敏度结果进行的后处理,读取灵敏度分析结果;

29、根据灵敏度分析结果,确定节点集中各个节点为正敏感度还是负敏感度;

30、若节点具有正敏感度,则该位置的应力增大,继而使焊缝损伤值增大,若该节点具有负敏感度,则该位置的应力减小,其中,灵敏度数值的绝对值大小,表示该位置对应力结果影响的强弱。

31、进一步地,根据灵敏度计算结果,若该节点为正敏感度,则需对焊缝进行优化,使焊缝按照预设的方向反向移动,从而使结构应力减小,进而提高焊缝耐久性能;若该节点为负敏感度,则表示焊缝应按照预设的方向移动。

32、与现有技术相比,本发明的有益效果是:

33、本发明专利涉及一种钢板焊接副车架焊缝的优化设计方法,该方法可以通过仿真手段,预测不同的焊缝走势对副车架焊接结构耐久性能的影响,从而指导副车架焊缝的设计。

34、本发明专利属于结构耐久性能仿真分析领域,特别涉及一种副车架焊缝耐久性能优化设计方法。与现有技术相比,最大的优点是可以仿真阶段优化副车架焊缝的形状,操作简单、有效,既保证了分析结果的准确性,又能提升设计效率,达到前期开发快速迭代的效果,缩短研发周期,节约研发成本。

技术特征:1.一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,包括:

2.根据权利要求1所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,获取副车架各部分钣金结构几何中面,并对各个几何中面进行网格划分,其中,副车架由各部分钣金结构焊接而成,还包括:

3.根据权利要求2所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,包括:

4.根据权利要求1所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,包括:

5.根据权利要求1所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,定义副车架各部分钣金结构材料参数和结构厚度,并施加约束及载荷,还包括:

6.根据权利要求1所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,求解副车架耐久工况的应力场结果,并对结果进行后处理,还包括:

7.根据权利要求6所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,根据应力场结果,确定待修改的焊缝结构,提取焊缝节点编号,以定义焊缝节点,还包括:

8.根据权利要求7所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,包括:

9.根据权利要求8所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,定义响应输出的类型,求解设计响应及响应灵敏度结果,并对结果进行后处理,根据响应灵敏度结果对焊缝进行优化设计,还包括:

10.根据权利要求9所述的一种汽车底盘钣金结构焊缝耐久性优化设计方法,其特征在于,包括:

技术总结本发明公开了一种汽车底盘钣金结构焊缝耐久性优化设计方法,包括获取副车架各部分钣金结构几何中面,并对各个几何中面进行网格划分;定义副车架各部分钣金结构材料参数和结构厚度,并施加约束及载荷;求解副车架耐久工况的应力场结果,并对结果进行后处理;根据应力场结果,确定待修改的焊缝结构,提取焊缝节点编号,以定义焊缝节点;进行形状参数定义,并定义形状参数变形量;定义响应输出的类型,求解设计响应及响应灵敏度结果,并对结果进行后处理,根据响应灵敏度结果对焊缝进行优化设计;本发明可以仿真阶段优化副车架焊缝的形状,操作简单、有效,既保证了分析结果的准确性,又能提升设计效率,达到前期开发快速迭代的效果,缩短研发周期,节约研发成本。技术研发人员:常海啸,李继川,武小一,邓石超,姜大鑫,佟凯旋,王涛受保护的技术使用者:中国第一汽车股份有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/274819.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表