一种提高200mm厚度以上模具钢板形合格率的方法与流程

- 国知局

- 2024-08-22 14:23:57

本发明涉及特厚钢板板形控制,具体而言,尤其涉及一种提高200mm厚度以上模具钢板形合格率的方法。

背景技术:

1、2003年起,我国新体系钢材品种分类中对中厚板按厚度分三类:(1)中板:3mm≤厚度<20mm;(2)厚板:20mm≤厚度<60mm;(3)特厚板:厚度≥60mm。现有技术中,200mm厚度以上模具钢的成品钢板经常出现弯头,如图1所示,头部扣头尾部翘头的现象,导致热矫极难矫正,由于板面标准要求高,转到压平机处理经常出现大弯头变小弯头,甚至钢板被压裂现象,最终导致板形合格率低,钢板废品率高,严重的加大各项成本。

2、现有200mm厚度以上模具钢对于具体加热参数没有明确具体设定,矫直没有建立合理模型导致矫直参数不完善,影响矫直效果,另外对于厚度240mm-290mm模具钢,矫直机已不能起作用,需要研究新的方法。

技术实现思路

1、根据上述提出的技术问题,而提供一种提高200mm厚度以上模具钢板形合格率的方法。

2、本发明采用的技术手段如下:

3、一种提高200mm厚度以上模具钢板形合格率的方法,包括:

4、步骤1、加热制度控制:

5、根据钢坯厚度确定在炉时间及均热温度;

6、步骤2、轧制参数控制:

7、粗轧阶段和精轧阶段均采用雪橇轧制法,调节上下辊的转差率,其中,粗轧阶段中,横轧展宽道次雪橇比给定数值+1.0至+2.0,纵轧道次雪橇比给定数值+1.0至+4.0;精轧阶段中,最后一道次压下量≤12mm,雪橇比给定数值+5.0至+8.0;

8、步骤3、基于目标厚度进行矫直和平整工序的区分处理,其中,目标厚度为200~240mm的模具钢采用矫直处理,目标厚度为240~290mm的模具钢采用平整或斜平整的方法处理;

9、其中,目标厚度为200~240mm的模具钢:根据不同厚度的钢板采用与其适配的矫直机矫直工艺:

10、针对目标厚度200~215mm的模具钢,矫直入口修正值+0.2~+0.35mm,矫直出口修正值-0.25~-0.45mm;

11、针对目标厚度216~225mm的模具钢,矫直入口修正值+0.35~+0.55mm,矫直出口修正值-0.45~-0.65mm;

12、针对目标厚度226~240mm的模具钢,矫直入口修正值+0.55~+0.85mm,矫直出口修正值-0.65~-0.92mm;

13、目标厚度为240~290mm的模具钢,针对目标长度的不同,分别采用平整或斜平整的方法进行处理。

14、进一步地,步骤1中,总在炉时间为4.5~5h,二加热段目标值1210~1230℃,三加热段目标值1220-1250℃,均热段时间55-70分钟,均热温度1195-1228℃,钢坯的上表面比下表面的均热温度高15-23℃。

15、进一步地,精轧机厚度补偿zpc数值0.8~1.5mm,精轧机速度1.6~3.2m/s。

16、进一步地,精轧过程中,除最后一道次外,其他道次压下量≤21mm。

17、进一步地,目标厚度为200~240mm的模具钢采用矫直处理过程中,针对不同目标厚度的模具钢,矫直速度和矫直问题也存在区别,

18、针对目标厚度200~215mm的模具钢,矫直速度为1.0~1.2m/s,矫直温度为890~900℃;

19、针对目标厚度216~225mm的模具钢,矫直速度为0.5~0.7m/s,矫直温度为900~913℃;

20、针对目标厚度226~240mm的模具钢,矫直速度为0.4~0.6m/s,矫直温度为913~931℃。

21、进一步地,目标厚度为240~290mm的模具钢,成品长度小于5230mm钢板采用平整方法处理,采用末道次实际辊缝+2.5~3.1mm,保证平整力小于2.7mn;

22、成品长度大于5230mm,小于7500mm的钢板采用斜平整的方法处理,将钢板先顺时针旋转20~35°,平整两道次;然后再逆时针旋转20~35°,平整两个道次;平整辊缝+2.7~3.6mm,保证平整力小于3.5mn。

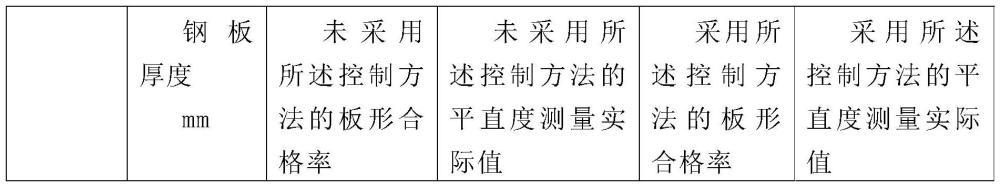

23、较现有技术相比,本发明具有以下优点于本发明采取的优化措施可保证模具钢钢坯加热温度的均匀一致性;合理控制精轧机末道次压下量和轧制速度控制钢板板形,避免钢板弯头,头部扣头,尾部翘头缺陷;优化矫直参数,改善了矫直过程中钢板内应力释放的条件,极大提高了矫直后效果;创新采用平整和斜平整方法,使成品钢板的板形合格率由85.21%提高到99.29%,转压平率大幅度降低,显著降低生产成本。本发明利用现有设备和工艺条件,既不增加投资和生产成本,不会增加设备损坏风险,又提高了生产效率,实现了降本增效。本发明方法生产的产品可广泛应用于模具和复合特厚板等多个领域的特厚钢板,保证了钢板的平直度。

技术特征:1.一种提高200mm厚度以上模具钢板形合格率的方法,其特征在于,

2.根据权利要求1所述的提高200mm厚度以上模具钢板形合格率的方法,其特征在于,步骤1中,总在炉时间为4.5~5h,二加热段目标值1210~1230℃,三加热段目标值1220-1250℃,均热段时间55-70分钟,均热温度1195-1228℃,钢坯的上表面比下表面的均热温度高15-23℃。

3.根据权利要求1所述的提高200mm厚度以上模具钢板形合格率的方法,其特征在于,精轧机厚度补偿zpc数值0.8~1.5mm,精轧机速度1.6~3.2m/s。

4.根据权利要求1所述的提高200mm厚度以上模具钢板形合格率的方法,其特征在于,精轧过程中,除最后一道次外,其他道次压下量≤21mm。

5.根据权利要求1所述的提高200mm厚度以上模具钢板形合格率的方法,其特征在于,目标厚度为200~240mm的模具钢采用矫直处理过程中,

6.根据权利要求1所述的提高200mm厚度以上模具钢板形合格率的方法,其特征在于,目标厚度为240~290mm的模具钢,成品长度小于5230mm钢板采用平整方法处理,采用末道次实际辊缝+2.5~3.1mm,保证平整力小于2.7mn;

技术总结本发明涉及一种提高200mm厚度以上模具钢板形合格率的方法,包括:加热制度控制:根据钢坯厚度确定在炉时间及均热温度;轧制参数控制:粗轧阶段和精轧阶段均采用雪橇轧制法,调节上下辊的转差率,其中,粗轧阶段中,横轧展宽道次雪橇比给定数值+1.0至+2.0,纵轧道次雪橇比给定数值+1.0至+4.0;精轧阶段中,最后一道次压下量≤12mm,雪橇比给定数值+5.0至+8.0;基于目标厚度进行矫直和平整工序的区分处理,其中,目标厚度为200~240mm的模具钢采用矫直处理,目标厚度为240~290mm的模具钢采用平整或斜平整的方法处理。本发明采取的优化措施可保证模具钢钢坯加热温度的均匀一致性,避免钢板弯头,头部扣头,尾部翘头缺陷。技术研发人员:倪志丰,韩旭,韩千鹏,张坤,姚震,于金洲,李新玲受保护的技术使用者:鞍钢股份有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278561.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表