一种高熵硼化物涂层及其制备方法和应用

- 国知局

- 2024-08-22 14:29:01

本发明属于高熵涂层,具体涉及一种高熵硼化物涂层及其制备方法和应用。

背景技术:

1、高超声速飞行器以其飞行速度快、突防能力强、毁伤威力高等特点受到世界各国的广泛关注,其中,中国研发的wz-8在超音速飞行状态下速度可达6马赫,df-17可达10马赫以上。有研究表明,当速度达到8马赫时,飞行器的鼻锥部位表面温度可达2000℃,在极端的超高温和气动加热环境中,要求尖端材料必须具有优异的抗氧化和烧蚀性能。因此,探索新型热防护材料已成为其发展的迫切需要。

技术实现思路

1、本发明的目的在于提供一种高熵硼化物涂层及其制备方法和应用,本发明提供的高熵硼化物涂层具有优异的抗氧化和烧蚀性能。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明提供了一种高熵硼化物涂层的制备方法,步骤为:

4、将hfo2、zro2、nb2o5、ta2o5、sc2o3和b4c混合,得到的混合料进行第一湿法球磨,得到原料混合物;

5、将所述原料混合物进行烧结,得到烧结料;

6、将所述烧结料进行第二湿法球磨后过筛,得到高熵硼化物;

7、将所述高熵硼化物、聚乙烯醇和水混合后,进行第三湿法球磨,得到浆料;

8、将所述浆料进行喷雾造粒,得到高熵硼化物微球;

9、以所述高熵硼化物微球为涂料进行等离子喷涂,得到所述高熵硼化物涂层。

10、优选的,所述第一湿法球磨的过程为:将所述混合料、无水乙醇和磨球混合后进行湿法球磨;

11、所述磨球包括质量为1:2:3:4的直径为10mm的氧化锆球、直径为8mm的氧化锆球、直径为5mm的氧化锆球和直径为2mm的氧化锆球;

12、所述混合料、无水乙醇和磨球的质量比为1:2:4;

13、所述湿法球磨的转速为300~350rpm,时间为3~5h。

14、优选的,所述烧结包括:以第一升温速率升温至第一烧结温度,然后以第二升温速率升温至第二烧结温度,进行保温;

15、所述第一升温速率为8~12℃/min,所述第一烧结温度为900~1100℃;

16、所述第二升温速率为3~7℃/min,所述第二烧结温度为1600~1850℃;所述保温的时间为2~3.5h。

17、优选的,所述第二湿法球磨的过程为:将所述烧结料、无水乙醇和磨球混合后进行湿法球磨;

18、所述磨球包括质量为1:2:3:4的直径为10mm的氧化锆球、直径为8mm的氧化锆球、直径为5mm的氧化锆球和直径为2mm的氧化锆球;

19、所述烧结料、无水乙醇和磨球的质量比为1:2:4;

20、所述湿法球磨的转速为300~500rpm,时间为4~6h。

21、优选的,所述高熵硼化物和聚乙烯醇的质量比为100:0.4;

22、所述高熵硼化物和水的质量比为4:6;

23、所述第三湿法球磨采用的磨球包括质量比为2:2:1的直径为10mm的氧化锆球、直径为5mm的氧化锆球和直径为2mm的氧化锆球;

24、所述第三湿法球磨的球料比为4:0.8~1.2;

25、所述第三湿法球磨的转速为200~400rpm,时间为2~4h。

26、优选的,所述喷雾造粒的条件包括:进口温度为240~280℃,出口温度为140~160℃,蠕动泵转速为30~50r/min,喷头转速为30~50r/s。

27、优选的,所述等离子喷涂的条件包括:电流为500~1000a;主气为ar,主气流量为40~100scfh;辅气为h2,辅气流量为5~20scfh;载气为ar,载气流量为3~12scfh;喷枪与基体之间的距离为70~150mm;送粉量为10~20r/min;功率为30~60kw。

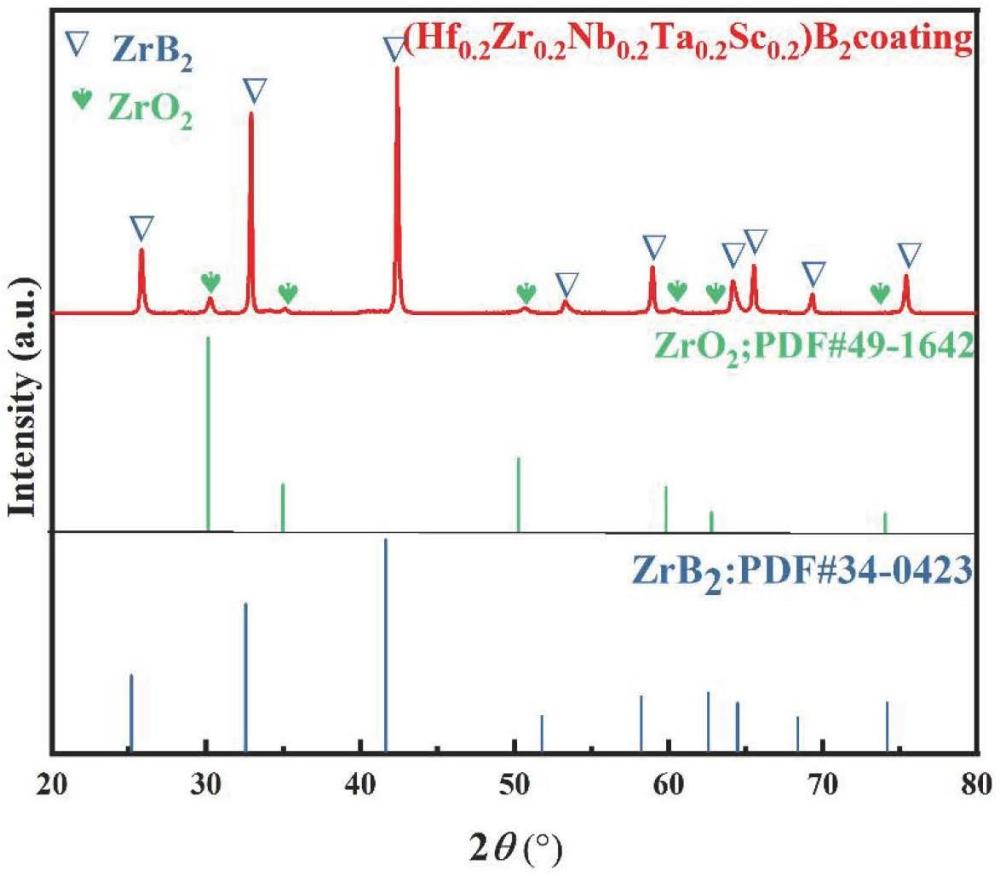

28、本发明还提供了上述技术方案所述的制备方法制备得到的高熵硼化物涂层,所述高熵硼化物涂层的化学组成为(hf0.2zr0.2nb0.2ta0.2sc0.2)b2。

29、本发明还提供了上述技术方案所述的高熵硼化物涂层在耐烧蚀材料中的应用。

30、优选的,所述耐烧蚀材料的耐烧蚀温度为1800~2000℃。

31、本发明提供了一种高熵硼化物涂层的制备方法,步骤为:将hfo2、zro2、nb2o5、ta2o5、sc2o3和b4c混合,得到的混合料进行第一湿法球磨,得到原料混合物;将所述原料混合物进行烧结,得到烧结料;将所述烧结料进行第二湿法球磨后过筛,得到高熵硼化物;将所述高熵硼化物、聚乙烯醇和水混合后,进行第三湿法球磨,得到浆料;将所述浆料进行喷雾造粒,得到高熵硼化物微球;以所述高熵硼化物微球为涂料进行等离子喷涂,得到所述高熵硼化物涂层。

32、相比于现有技术,本发明的优势在于:

33、与传统硼化物相比,本发明通过高熵化能有效改善材料的抗氧化和烧蚀能力。本发明通过高熵化,使得涂层具有独特的金属亚晶格的无序性晶体结构,对增强抗氧化性表现出显著的效果,同时,高熵陶瓷具有多组元,能够在烧蚀后形成多元氧化物,阻止了氧化和烧蚀进一步扩散,延长了材料的使用寿命。本发明提供的高熵硼化物涂层为超高声速飞行器等应用的热防护提供了可能。

34、本发明提供的高熵硼化物涂层烧蚀后形成的氧化层没有完全熔融,液相较少,主要由颗粒搭接形成,主要为三种物相,涂层表面由m-scnbo4、t-zro2构成的高温相形成金属元素骨架,而o-nb2o5和b2o3低温液相,有效填充孔洞。截面主要为三层,第一层为熔融金属低温液相构成的nb-ta-o层,第二层为高温金属氧化物构成的sc-o-zr-hf层,第三层为硼化物层。

技术特征:1.一种高熵硼化物涂层的制备方法,其特征在于,步骤为:

2.根据权利要求1所述的制备方法,其特征在于,所述第一湿法球磨的过程为:将所述混合料、无水乙醇和磨球混合后进行湿法球磨;

3.根据权利要求1所述的制备方法,其特征在于,所述烧结包括:以第一升温速率升温至第一烧结温度,然后以第二升温速率升温至第二烧结温度,进行保温;

4.根据权利要求1所述的制备方法,其特征在于,所述第二湿法球磨的过程为:将所述烧结料、无水乙醇和磨球混合后进行湿法球磨;

5.根据权利要求1所述的制备方法,其特征在于,所述高熵硼化物和聚乙烯醇的质量比为100:0.4;

6.根据权利要求1所述的制备方法,其特征在于,所述喷雾造粒的条件包括:进口温度为240~280℃,出口温度为140~160℃,蠕动泵转速为30~50r/min,喷头转速为30~50r/s。

7.根据权利要求1所述的制备方法,其特征在于,所述等离子喷涂的条件包括:电流为500~1000a;主气为ar,主气流量为40~100scfh;辅气为h2,辅气流量为5~20scfh;载气为ar,载气流量为3~12scfh;喷枪与基体之间的距离为70~150mm;送粉量为10~20r/min;功率为30~60kw。

8.权利要求1~7任一项所述的制备方法制备得到的高熵硼化物涂层,其特征在于,所述高熵硼化物涂层的化学组成为(hf0.2zr0.2nb0.2ta0.2sc0.2)b2。

9.权利要求8所述的高熵硼化物涂层在耐烧蚀材料中的应用。

10.根据权利要求9所述的应用,其特征在于,所述耐烧蚀材料的耐烧蚀温度为1800~2000℃。

技术总结本发明属于高熵涂层技术领域,具体涉及一种高熵硼化物涂层及其制备方法和应用。本发明通过高熵化,使得涂层具有独特的金属亚晶格的无序性晶体结构,对增强抗氧化性表现出显著的效果,同时,高熵陶瓷具有多组元,能够在烧蚀后形成多元氧化物,阻止了氧化和烧蚀进一步扩散,延长了材料的使用寿命。本发明提供的高熵硼化物涂层为超高声速飞行器的热防护提供了可能。技术研发人员:柳彦博,迟寰宇,马壮,刘玲,牟广义,何思源,刘少璞受保护的技术使用者:北京理工大学技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278857.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表